用于驱动可调光圈的形状记忆合金致动器架构的制作方法

本发明涉及用于操作相机模块的可调光圈单元的单片致动器、包括单片致动器的致动器单元、包括致动器单元和可调光圈单元的可变光阑系统,以及操作包括可调光圈单元的可变光阑系统的方法。

背景技术:

1、智能手机等小型电子设备通常配备相机。如果设备的用户能够调节相机的光阑光圈的尺寸,以便调节到达图像传感器的光量,则这是有利的。在低照度环境下,例如,可以使用更大尺寸的光圈来缩短曝光时间并提高灵敏度。在较高的照度环境下,较小尺寸的光圈可以确保增加景深并减少过饱和,而大光圈有助于产生摄影散景效果,即柔和的失焦背景。

2、专业摄影设备配备有可调光圈单元,这些可调光圈单元尺寸相对较大,架构复杂,并且价格昂贵。当尝试为智能手机等较小设备缩小此类方案的规模时,复杂性会增加,并成为一个限制性技术因素,会影响设备的重量、尺寸、厚度和可靠性,以及生产能力和单位成本。因此,小型设备相机主要包括可切换的双状态叶片系统,其中,简单的双稳态(开-关类型)致动器操作单叶片或双叶片机构,以在较大光圈形状的顶部移动预定义的较小光圈形状(均匀或分段类型),从而在保持打开状态的同时减小其圆形直径。或者,翼系统可以由多个枢转叶片组成,通常用圆形公共旋转元件操作。系统内部的致动器联接到旋转元件,用于调节其角度位置,从而改变光圈叶片的位置。现有技术的实现方式的其它形式包括径向的、线性移动的单独操作的多个叶片。

3、但是,这种叶片系统通过致动器的电气操作是具有挑战性的,因为叶片系统需要精度较高、行程较长和动力强大的致动器来产生足够的可控力(几十或几百毫牛顿)来驱动叶片并克服摩擦问题。

4、此外,由于光圈单元通常安装在光学透镜筒上,光学透镜筒由另一个致动器(用于自动对焦(auto focus,af))沿垂直方向移动,并由第三致动器(用于光学防抖(opticalimage stabilization,ois))沿水平方向移动,因此叶片系统和致动结构的总重量需要非常轻。透镜上的所有额外移动质量都可能阻碍af和ois的移动。

5、对致动器特性的一个额外要求是双向驱动能力,因为光圈系统中的叶片需要在需要时关闭和打开。

技术实现思路

1、目的是提供一种改进的致动器单元和改进的可变光阑系统,其克服了在至少两个方向上单独驱动每个光圈叶片的技术复杂性,同时保持系统的轻量化。为了实现这一点,提出使用公共单片致动器,通过具有每个叶片的机械动态连接的共享系统部件(例如旋转框架部分、线性导轨或凸轮元件)来操作移动叶片的相互放置。

2、具有公共单片致动器可以更容易地通过共享部件实现叶片的控制和同步移动。

3、为了产生能够产生足够力并足够小以安装在圆形叶片架构内的致动器,还提出使用基于形状记忆合金(shape memory alloy,sma)的方案,特别是薄片型sma,而不是更常见的sma线型。

4、上述和其它目的通过独立权利要求请求保护的特征实现。其它实现方式在从属权利要求、说明书和附图中是显而易见的。

5、根据第一方面,提供了一种单片致动器,用于通过使至少一个可移动元件位移来操作相机模块的可调光圈单元。所述单片致动器包括:多个紧固区域,被构造成通过至少一个第一紧固元件紧固,其中,这种紧固使得所述紧固区域在致动期间保持静止;位移区域,被构造成在致动期间相对于所述紧固区域移动,所述位移区域被构造成与可移动元件机械互连;多个致动臂,每个致动臂从一个紧固区域延伸到所述位移区域。每个致动臂被构造成响应于电激活而变形,所述位移区域响应于所述变形而移动。所述位移区域还被构造成与可移动元件机械互连。

6、该方案提供了一种适合操作相机模块的可调光圈单元的致动器,该致动器简单且包括最少的组件,使其生产成本效益高,结构轻,并且使用可靠且有效。单片致动器实现了足够的精度、足够长的行程和足够的强度,以移动连接的可移动元件。由于致动是以电动方式而不是机械方式实现的,因此致动器的尺寸可以最小化。此外,它可以仅通过一个与可移动元件互连的致动器使几个移动叶片位移,从而减少所需组件的数量,从而为其它不相关组件腾出空间和/或可以减小包括致动器的设备的尺寸。使用被构造成响应于电激活而变形的致动臂可以避免与设备中的其它vcm致动器(例如ois和af系统)干扰。

7、在第一方面的一种可能的实现方式中,所述致动臂被构造成响应于所述电激活的变化而返回到至少部分未变形的形状和/或进一步变形。这将操作致动器所需的能量保持在最低限度,同时最大限度地提高其灵活性。

8、在第一方面的另一种可能的实现方式中,所述电激活包括通过所述紧固区域向所述致动臂提供电流。这种双重目的能够减少所需组件的数量,从而释放更多的空间,从而可以进一步减小包括致动器的设备的尺寸。

9、在第一方面的另一种可能的实现方式中,改变电激活包括改变电流的强度,即提高或降低电流的强度,以及电去激活,所述电去激活包括根本不向紧固区域提供任何电流。这支持通过供应或不供应不同电流来精确控制单片致动器。

10、在第一方面的另一种可能的实现方式中,所述单片致动器包括形状记忆材料,所述形状记忆材料具有单向形状记忆效应或双向形状记忆效应。这支持提供柔性、薄形状因子致动器,能够为致动器应用产生长移动距离。与其它材料相比,使用形状记忆材料还提供轻质致动器,同时仍然能够实现与力产生相关的更高的能量效率。与其它类型的致动器相比,另一个优点是静音操作。

11、在第一方面的另一种可能的实现方式中,仅所述致动臂包括形状记忆材料,而所述紧固区域和所述位移被构造成不响应于电激活而变形。由于更容易组装和更低的材料成本,这进一步提高了精度并额外节约制造成本。

12、在第一方面的另一种可能的实现方式中,所述单片致动器是在所述紧固区域之间以至少2个维度延伸的薄片层。这种薄片致动器易于制造并具有高制造成本效益(由于成形性,例如通过蚀刻或激光),可以实现薄形状因子,并支持致动器构造为双向类型,这使得光圈系统能够在需要时通过致动器关闭和打开。

13、在第一方面的另一种可能的实现方式中,所述薄片层在所述紧固区域之间弯曲成弯曲形状,从而实现特别适于以紧凑方式容纳或集成到可变光阑系统上的薄且弯曲的形状因子。

14、在一个实施例中,弯曲形状与相机模块中可变光阑系统的可调光圈单元的外周对应,这进一步提高了致动器到相机模块中的可变光阑系统的可集成性。

15、在第一方面的另一种可能的实现方式中,所述多个致动臂中的每个致动臂包括多个段,每个段相对相邻段以一定角度延伸,支持使所述致动臂变形,从而使所述位移区域位移。

16、在可能的实施例中,当致动臂处于未变形形状时,角度在45度与135度之间,优选在90度左右。

17、在其它可能的实施例中,段是线性段、弯曲段或自由形式段中的至少一种。

18、在第一方面的另一种可能的实现方式中,所述单片致动器是双向致动器,所述双向致动器包括两个致动臂,所述两个致动臂从所述位移区域沿相反方向延伸,每个致动臂朝向两个紧固区域中的一个紧固区域延伸,所述两个致动臂各自被构造成在所述两个相反方向中的一个方向上使所述位移区域位移,这使得光圈系统能够在需要时通过所述致动器关闭和打开。

19、根据第二方面,提供了一种致动器单元,包括:主板,包括用于传输电流的结构;根据上述权利要求中任一项所述的单片致动器;可移动元件,与所述单片致动器的所述位移区域机械互连。单片致动器通过导电紧固构件连接到主板上。

20、致动器单元的这种方案包括相比于现有技术针对单片致动器先前提到的优点,此外,需要最小数量的组件作为致动器单元,这使得生产该致动器单元具有成本效益,并且该致动器单元在用于操作相机模块的可调光圈单元方面可靠。由于分层结构,致动器单元的尺寸,特别是厚度,可以最小化,从而实现薄形状因子。

21、在第二方面的一种可能的实现方式中,所述导电紧固构件包括:多个第一紧固元件,每个第一紧固元件连接到紧固区域,所述第一紧固元件被构造成选择性地将电流从所述主板传输到每个紧固区域,使得所述紧固区域被电激活;第二紧固元件,连接到所述位移区域,所述第二紧固元件被构造成接收来自所述位移区域的电流,从而能够选择性地电激活所述致动臂。

22、在可能的实施例中,第一紧固元件包括铆钉、导电胶或弹簧类部件中的至少一种。

23、在第二方面的另一种可能的实现方式中,所述单片致动器是第一单片致动器,所述可移动元件与所述第一单片致动器的第一位移区域机械互连;所述第二紧固元件是第二单片致动器,包括电连接到所述第一位移区域的第二位移区域;所述第二单片致动器被构造成接收来自所述第一位移区域的电流,从而能够选择性地电激活所述第一单片致动器的所述致动臂。

24、在第二方面的另一种可能的实现方式中,所述第二紧固元件是导电的、细长的弹性元件,平行于所述可移动元件的位移轴线布置;所述第二紧固元件被构造成在所述位移区域上施加力,以对抗由于电激活时致动臂的变形而导致的任何位移,从而可以在所述电激活终止时将所述位移区域返回到静止位置。

25、在第二方面的另一种可能的实现方式中,所述第二紧固元件通过布置在所述第二紧固元件的末端的第二接地构件连接到所述主板,并且所述第二紧固元件包括布置在所述第二接地构件之间的第一接地构件,用于连接到所述位移区域,从而实现所述致动臂的选择性电激活。

26、在一个可能的实施例中,位移区域包括孔,并且第一接地构件包括布置成与孔互锁的夹钩。

27、在其它可能的实施例中,第二接地构件包括焊接、熔融、铆钉或导电胶中的至少一种。

28、在第二方面的另一种可能的实现方式中,所述主板包括布置在所述第一紧固元件之间的细长孔。所述可移动元件包括突出联接构件,并被构造成与可调光圈单元的致动部件机械互连,所述可调光圈单元相对于任何单片致动器布置在所述主板的相对侧上。所述突出联接构件布置在所述细长孔中,并被成形为可沿着所述细长孔在其两个较短边之间移动,同时由其较长边引导,从而支持所述可移动元件的精确和引导移动。

29、在第二方面的另一种可能的实现方式中,所述致动器单元还包括与所述主板相邻并具有与所述主板对应的形状的壳体。所述主板布置在所述壳体与任何单片致动器之间,从而为所述致动器单元提供额外的机械稳定性。

30、在一个可能的实施例中,所述壳体由金属片制成。

31、在另一个可能的实施例中,所述主板通过在其对应的相邻表面之间布置粘合剂材料来连接到壳体。

32、在另一个可能的实施例中,所述多个第一紧固元件被构造成使所述壳体、所述主板和任何单片致动器互连。

33、在第二方面的另一种可能的实现方式中,所述主板还包括用于连接到电流供应的电端子。这支持单片致动器的直接、简单和可靠的致动。

34、在可能的实施例中,所述主板是印刷线路板,例如柔性印刷电路板。

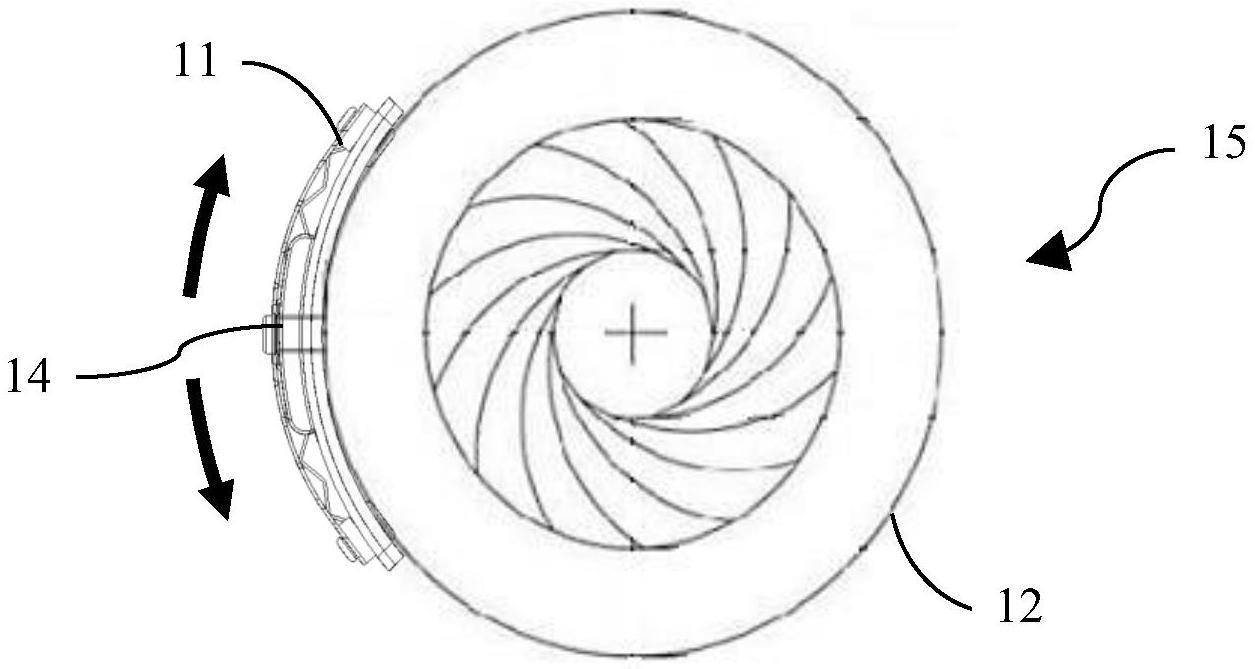

35、根据第三方面,提供了一种可变光阑系统,包括:根据第二方面的任一种可能的实现方式所述的致动器单元;

36、可调光圈单元,包括用于调节所述可调光圈单元的光圈区域的尺寸的致动部件。所述致动器单元的所述可移动元件连接到所述致动部件。

37、可变光阑系统的这种方案包括相比于现有技术针对致动器单元先前提到的的优点,并可以实现相对于可变光阑系统非常紧凑的组件,以及通过可移动元件由单片致动器简单和直接致动。这继而为其它不相关的组件腾出空间和/或可以减小电子设备的尺寸。

38、在第三方面的一种可能的实现方式中,所述可移动元件通过突出联接构件连接到所述致动部件,从而实现安全连接。

39、在第三方面的另一种可能的实现方式中,所述可调光圈单元具有圆形外周;并且所述致动器单元弯曲成弯曲形状,所述弯曲形状具有与所述可调光圈单元的所述外周的半径对应的半径。这可以使组件具有尽可能小的整体尺寸。

40、根据第四方面,提供了一种操作可变光阑系统的方法,所述可变光阑系统包括可调光圈单元和致动器单元。所述可调光圈单元包括用于调节所述可调光圈单元的光圈区域的尺寸的致动部件,其中,所述致动器单元包括单片致动器和可移动元件;所述可移动元件连接到所述可调光圈单元的所述致动部件。所述方法包括以下步骤:激活所述单片致动器的第一部分,使得产生所述单片致动器的第一变形,所述第一变形使所述可移动元件从第一位置位移到第二位置。

41、当所述可移动元件处于所述第一位置时,所述光圈区域具有第一尺寸和/或第一形状,当所述可移动元件处于所述第二位置时,所述光圈区域具有第二尺寸和/或第二形状。

42、这种方法包括使用最少的组件操作可变光阑系统,使其在使用中具有成本效益和可靠性。基于变形的致动提供了易成型性、薄形状因子、为致动器应用产生较大的力和长移动距离,以及静音操作,并且不会干扰其它vcm致动器,例如电磁场附近的ois和af系统。此外,由于可移动元件的灵活移动,因此可以灵活调节光圈区域。

43、在第四方面的一种可能的实现方式中,所述方法还包括以下步骤:激活所述单片致动器的第二部分,使得产生所述单片致动器的第二变形,所述第二变形使所述可移动元件在相对于所述第一变形相反的方向上从所述第二位置移动到第三位置。当所述可移动元件处于所述第三位置时,所述光圈区域具有第三尺寸和/或第三形状;并且所述第三位置的可能性包括所述第一位置。

44、这支持系统的双向驱动能力,通过该能力,可变光阑系统中的光圈叶片可以在需要时关闭和打开到特定程度。

45、在第四方面的另一种可能的实现方式中,所述方法还包括以下步骤:去激活所述单片致动器,所述去激活使所述单片致动器返回到未变形形状,所述返回使所述可移动元件从所述第二位置或所述第三位置移动到所述第一位置,使得不需要单独的返回控制或返回诱导组件。

46、在第四方面的另一种可能的实现方式中,所述方法还包括以下步骤:改变所述单片致动器的所述第一部分或所述第二部分的所述激活,使得所述单片致动器的变形发生变化,所述变形的变化使所述可移动元件位移,从而使所述单片致动器产生所述可移动元件的逐步位移。

47、在第四方面的另一种可能的实现方式中,所述激活包括向所述单片致动器的至少一个致动臂提供第一电流,所述去激活包括不向所述致动臂提供所述第一电流,并且所述致动的变化包括向所述致动臂提供第二电流,所述第二电流具有与所述第一电流不同的强度,从而支持通过提供不同电流来精确控制所述致动器。

48、这些和其它方面将从下面描述的实施例中显而易见。

- 还没有人留言评论。精彩留言会获得点赞!