一种提高投影透镜套刻精度的方法及装置与流程

1.本技术实施例涉及半导体技术领域,特别涉及一种提高投影透镜套刻精度的方法及装置。

背景技术:

2.光刻机在对硅片(wafer)进行套刻时,需要通过对准系统中的投影透镜将对准激光束照射在晶圆表面,光源发射的光束经过投影透镜进行对准,并透过设计的光罩图形在晶圆表面刻蚀出电路图形。在要求高透光率的工艺制程中,投影透镜在激光的持续照射下会改变光学性质,导致套刻精度改变。

3.现有技术中,目前在ic制造中常用的方法是,采用镜头受热前馈模型(lhff)或镜头受热反馈模型(lhfb),或者采用lhff和lhfb结合的方式设计一套校正系统,但lhff的校正方式是基于提前补偿的方式,无法控制校正精度,而lhfb的校正方式需要牺牲额外的时间而导致产能下降。

技术实现要素:

4.本技术实施例提供了一种提高投影透镜套刻精度的方法及装置。所述技术方案如下:

5.一方面,提供了一种提高投影透镜套刻精度的方法,所述方法包括:

6.获取第一光罩图形,所述第一光罩图形用于在晶圆表面套刻生成预设图形;

7.确定所述第一光罩图形中至少两条遮光条的遮光位置以及遮光间距;

8.在所述至少两条遮光条的遮光间距内引入工艺增强辅助(dummy)图形和光学增强辅助(scattering bar),生成第二光罩图形,所述第二光罩图形用于在所述晶圆表面套刻生成实际图形,以便光源通过所述投影透镜实现晶圆套刻。

9.具体的,确定所述第一光罩图形中至少两条遮光条的遮光位置以及遮光间距,包括:

10.获取所述第一光罩图形中所述至少两条遮光条的遮光位置以及遮光长度,其中,所述至少两条遮光条用于遮挡光源在所述晶圆表面进行曝光;

11.确定所述至少两个遮光条的所述遮光间距,其中,所述遮光间距用于光源透过所述第一光罩图形,并在所述晶圆表面套刻生成预设凹陷深度和预设宽度的电路图。

12.具体的,在所述至少两条遮光条的遮光间距内引入工艺增强辅助(dummy)图形和光学增强辅助(scattering bar),生成第二光罩图形,包括:

13.获取相邻两次晶圆射击图,并基于所述相邻两次晶圆射击图确定所述dummy图形的可设置区域,其中,所述dummy图形用于遮挡光源在所述投影透镜进行曝光,并在所述晶圆表面生成映射图像;所述可设置区域是所述相邻两次晶圆射击图进行前后两层曝光都进行刻蚀的区域;

14.根据所述可设置区域确定所述dummy图形的图像尺寸以及图像数量;

15.根据所述至少两条遮光条的所述遮光位置、遮光长度以及所述遮光间距,确定所述scattering bar的位置信息以及数量信息;所述scattering bar用于遮挡光源在所述投影透镜进行曝光,不在所述晶圆表面映射成像;

16.在所述第一光罩图形中加入所述dummy图形和所述scattering bar,生成所述第二光罩图形。

17.具体的,在所述至少两条遮光条之间加入的所述dummy图形的图像尺寸大于光源的最小解析精度;在所述至少两条遮光条之间加入的所述scattering bar的线宽小于光源的最小解析精度。

18.具体的,该方法还包括:通过所述第二光罩图形对所述晶圆表面进行曝光,并在晶圆上套刻出预设深度的实际图形,其中,遮光条和所述dummy图形映射在所述晶圆表面的区域为非套刻区域,所述至少两条遮光条之间,且除去所述dummy图形之外的区域映射在所述晶圆表面的区域为套刻区域。

19.具体的,相邻的所述dummy图形以及所述scattering bar的间距大于光源的最小解析精度。

20.另一方面,提供了一种提高投影透镜套刻精度的装置,所述装置包括:

21.光罩获取模块,用于获取第一光罩图形,所述第一光罩图形用于在晶圆表面套刻生成预设图形;

22.距离确定模块,用于确定所述第一光罩图形中至少两条遮光条的遮光位置以及遮光间距;

23.光罩生成模块,用于在所述至少两条遮光条的遮光间距内引入工艺增强辅助(dummy)图形和光学增强辅助(scattering bar),生成第二光罩图形,所述第二光罩图形用于在所述晶圆表面套刻生成实际图形,以便光源通过所述投影透镜实现晶圆套刻。

24.另一方面,提供了一种计算机设备,所述计算机设备包括处理器和存储器;所述存储器存储有至少一条指令,所述至少一条指令用于被所述处理器执行以实现如上述权利要求所述的提高投影透镜套刻精度的方法。

25.本技术实施例提供的技术方案带来的有益效果至少包括:在第一光罩图形中加入的dummy图形和scattering bar在光罩中可以减少光束对投影透镜的曝光,减少镜头受热。且dummy图形的图像尺寸大于光源的最小解析精度,阻挡光束在晶圆表面刻蚀的区域为前后两层曝光都不进行刻蚀的区域,不影响晶圆电性;scattering bar的线宽小于光源的最小解析精度,不会影响光速对晶圆的刻蚀。通过引入dummy图形和scattering bar的方式,可以有效减少光束对投影透镜造成的受热效应,提高投影透镜套刻精度。

附图说明

26.图1是本技术实施例提供的实施环境的示意图;

27.图2是本技术实施例提供的投影透镜受热效应下的套刻精度趋势图;

28.图3是本技术实施例提供的lhff模型校正和lhfb模型校正的原理图;

29.图4是是本技术实施例提供的lhff模型校正和lhfb模型校正的套刻精度趋势图;

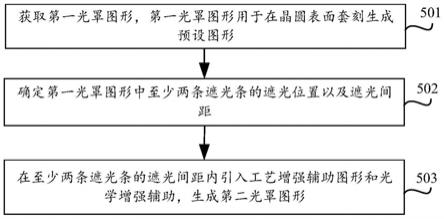

30.图5是本技术一个实施例提供的提高投影透镜套刻精度的方法的流程图;

31.图6是本技术另一个实施例提供的提高投影透镜套刻精度的方法的流程图;

32.图7是本技术实施例提供的在第一光罩图形中引入dummy图形和scattering bar生成第二光罩图形的原理图;

33.图8是本技术实施例提供光源通过第二光罩图形并对投影透镜进行曝光后在晶圆上套刻后的电路图;

34.图9是本技术实施例提供的按照第二光罩图形进行曝光后获得的套刻偏差趋势图;

35.图10是本技术一个实施例提供的提高投影透镜套刻精度的装置的结构框图。

具体实施方式

36.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细描述。

37.在本文中提及的“多个”是指两个或两个以上。“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。

38.在晶圆的制作过程中,对于一些特殊工艺,比如闪存等工艺,对光刻机的光罩透光率要求较高,达到60%~70%以上,当光罩图形的透光率过高时,激光的光束透过光罩图形曝光在投影透镜上,导致投影透镜过热,且随着时间推移,投影透镜的发热效应越严重。如图1所示,光罩图形120是在设置在光源110和投影透镜130之间的,具体根据不同的电路图决定。光罩图形120中包括可穿透区域和不可穿透区域,光源发出的光束透过光罩图形120中的可穿透区域并对投影透镜130曝光,经过投影透镜后,通过对准系统将光束照射在晶圆表面140,光束在晶圆表面140刻蚀出一定深度后形成电路图。

39.然而,当投影透镜受热时,光学性质相应改变,因此成像差值也会改变,这种改变不仅会带来关键尺寸以及最佳焦距的改变,而且还会带来套刻精度的改变。对于一些状况较差的光刻机,一批晶圆前后关键尺寸的差异会超过3nm,随着时间推移,套刻精度会产生累计效应,导致后续铲平的套刻偏差超出阈值,导致晶圆报废。

40.随着ic设计的关键尺寸的缩小,对光刻制成不管是图形还是对准精确度的越来越严格,根据镜头受热理论公式,光罩透光率的增加,镜头受热会越来越严重。投影镜头的热效应模型表示如下:

[0041][0042]

a1=μ1*tr*s*i*cf*10-5

[0043]

a2=μ2*tr*s*i*cf*10-5

[0044]

式中的μ1和μ2表示受热系数,tr表示光罩透光率,s表示光罩掩膜区大小,i表示曝光能量,f(t)。用于表示套刻表差,单位为纳米。

[0045]

如图2所示,通过对一批晶圆中的25个晶片的套刻偏差进行统计,获得套刻偏差曲线图。通过对一批晶圆中所有晶片进行量测,其中,对第一块晶片的套刻偏差小于5nm,但随着时间推移,投影透镜的热效应逐渐改变光学性质,对准系统的套刻偏差也相应产生积累,后续第25块晶片曝光后的套刻偏差超过20nm,在大批量工业生产车间,过大的套刻偏差会报废晶圆,影响工业生产。

[0046]

而现有技术中,为了解决透镜受热造成的套刻偏差,通常采用受热前馈模型或受热反馈模型来提高套刻精度,或者为了最大程度的提高套刻精度,采用受热前馈模型和受热反馈模型结合的方式进行校准。

[0047]

如图3所示,lhff模型是批量生产过程中补偿投影透镜加热效应的标准机制。lhff模型必须经过校准(使用标准、测试光罩特定应用或产品光罩特定应用的内联镜头加热校准测试)。此外,还有两种标准的“校正机制”(光罩对准、批次之间的校正),用于校正投影透镜曝光前馈值和实际透镜加热之间的差异,在批量生产中最重要的参数被严格控制,然而仍然有可能参数改变超过预期。

[0048]

lhfb模型是一种额外的机制,在批次内特别量测以纠正镜头受热前馈和实际镜头受热之间的差异。也就是说在批次中间增加额外量测工序确定镜头当时的行为以及补偿与lhff之间的差异。

[0049]

lhff和lhfb机制的主要区别在于lhff是基于预测的修正,是在每次曝光(晶圆内)之前应用的,而lhfb是基于实际测量结果进行修正。当lhff的变化超过用户定义的阈值时,触发lhfb。如图4所示,分别通过引入lhff模型和lhfb模型后对同一批次套刻精度的测量结果。

[0050]

虽然lhff和lhfb都可以用来控制投影透镜受热,然而对于老化的机器来说,lhff对受热控制和模拟的效果不佳且没法补偿批次内里面的实际差异。lhfb的确可以有效的控制和模拟投影透镜受热状况,然而额外的量测会造成机器产能的降低,在大批量生产车间内,此种方式会大大降低产能,因而不宜采用。

[0051]

图5是本技术实施例提供的提高投影透镜套刻精度的方法的流程图,具体包括如下步骤:

[0052]

步骤501,获取第一光罩图形,第一光罩图形用于在晶圆表面套刻生成预设图形。

[0053]

第一光罩图形是光刻机在对晶圆进行套刻前通过程序设计的光罩层,第一光罩图形用于在晶圆表面套刻生成预设图形,预设图形可以是期望在晶圆上刻蚀的其他图形,如电路图等。第一光罩图形中包含有遮光条,遮光条用于阻挡光束照射到晶圆上,而未设置的遮光条区域则允许光束穿过,将晶圆表面刻蚀出预设深度的凹陷,未刻蚀区域形成电路图形。

[0054]

步骤502,确定第一光罩图形中至少两条遮光条的遮光位置以及遮光间距。

[0055]

当设计的第一光罩图形中遮光条的透光率较大时,会导致光束穿过遮光条间隙而在投影镜头曝光产生发热,但遮光条的透光率是受工艺限制,无法进行修改,因此本方案需要确定出第一光罩图形中至少两条遮光的遮光位置和遮光间隙。确定遮光位置以及遮光间距的目的是为了对遮光间隙进行调整,减少遮光间隙内的光束通过,这样并不会改变遮光条的数量或位置,不会对曝光结果产生影响。

[0056]

步骤503,在至少两条遮光条的遮光间距内引入工艺增强辅助图形和光学增强辅助,生成第二光罩图形。

[0057]

本方案中,采用引入工艺增强辅助(dummy)图形和光学增强辅助(scattering ba)的方式来填充遮光条间隙,以减小光束通过。

[0058]

dummy图形是与光罩图形无关的方块图案,用于遮挡光束,在以往的电路设计中是起到减少套刻偏差的目的,而本方案中则根据遮光条间隙来设计dummy图形的尺寸,可以在

遮光条的间隙中,且不与遮光条产生接触,光束照射在第一光罩层时,dummy图形可以遮挡光束照射在投影透镜中。scattering bar是散射条,在以往的电路设计中,引入scattering bar是为了为减少集成电路版图中因图形密度不同引起的工艺差异,提高工艺窗口,而本方案则根据其光学特性,对光只起散射作用,而不会被转移到晶圆上,并不会影响晶圆刻蚀,且可以减小光罩图形的透光率,来减少投影透镜的发热。

[0059]

在具体实施过程中,可以根据至少两条遮光条的遮光间距来设置dummy图形以及scattering bar,生成第二光罩图形。然后通过第二光罩图形来进行晶圆套刻,如此可以大幅减少投影透镜的受热,因此达到提高套刻精度的目的。

[0060]

本技术实施例中,考虑到光罩图形本身要求高透光率,因而投影透镜才会持续受激光曝光受热,因而可以在对晶圆进行套刻前,在设计光罩图形时,在光罩图形中加入工艺增强辅助图形和光学增强辅助,dummy图形和scattering bar在光罩中可以减少光束对投影透镜的曝光,减少镜头受热。且dummy和scattering bar可以减少光罩图形的透光率,且不会对晶圆的电性产生影响,有效降低了投影透镜造成的受热效应,提高投影透镜套刻精度。

[0061]

图6是本技术实施例提供的提高投影透镜套刻精度的方法的流程图,具体包括如下步骤:

[0062]

步骤601,获取第一光罩图形,第一光罩图形用于在晶圆表面套刻生成预设图形。

[0063]

参考步骤501,本步骤不再详细赘述。

[0064]

步骤602,获取第一光罩图形中至少两条遮光条的遮光位置以及遮光长度,其中,至少两条遮光条用于遮挡光源在晶圆表面进行曝光。

[0065]

由于光罩图形中的遮光条之间存在间隙,因此,对于要求高透光率的工艺制程,遮光条光罩图形具有较高的透光率,此时光束透光间隙曝光在投影透镜产生的热量相应更多。本方案通过对遮光条的间隙入手,通过引入dummy图形和scattering bar来降低第一光罩图形的透光率。

[0066]

因此,在加入射光条时,需要先确定第一光罩图形中的遮光条数量和遮光条位置,遮光条位置和数量映射到进晶圆表面即为需要刻蚀的电路图形的位置,遮光条的长度映射到晶圆表面即为各个具体线路的长度。确定遮光位置和遮光长度用于后续确定dummy图形和scattering bar的放置位置以及尺寸信息,如scattering bar的放置位置和散射条长度。其中,scattering bar在光学系统中定义为散射条,散射条的线宽小于光源的最小解析精度,也就是scattering bar的线宽不影响光线的散射,不会对晶圆套刻的图形造成遮挡效果。

[0067]

步骤603,确定至少两个遮光条的遮光间距,其中,遮光间距用于光源透过第一光罩图形,并在晶圆表面套刻生成预设凹陷深度和预设宽度的电路图。

[0068]

遮光条的遮光间距用于确定刻蚀宽度以及对应在晶圆上的线路宽度和间距,对于不同的电路图和制程工艺,其数值各不相同。遮光间距及用于确定dummy图形和scattering bar的放置数量或放置密度等。

[0069]

步骤604,获取相邻两次晶圆射击图,并基于相邻两次晶圆射击图确定dummy图形的可设置区域。

[0070]

dummy图形的放置位置并非简单放置在两条遮光条的遮光间距内,因为dummy图形

的图像尺寸大于光源的最小解析精度,在曝光后,dummy图形会在晶圆表面映射对应的图像(光罩中方形的dummy图形映射在晶圆表面为圆形),也就是dummy图形映射到晶圆表面的区域无法被刻蚀,留下对应的图像。例如,方形的dummy图形映射到晶圆表面后,在晶圆上呈现出一个圆柱状残留,其周围的区域被刻蚀出预设凹陷深度。

[0071]

但在实际制造中,晶圆需要经过多道加工,为了确保圆柱状残留不会影响晶圆的电性以及其他功能,在实际操作过程中需要获取相邻两次曝光的晶圆射击图,也就是晶圆的上下两层的电路图,根据相邻两次晶圆射击图确定dummy图形的可设置区域,可设置区域是述相邻两次晶圆射击图进行前后两层曝光都进行刻蚀的区域,且各层的圆柱状残留不能互相产生接触,也不能与线路产生接触,避免对电性造成影响。也就是说,dummy图形的可设置区域需要根据实际情况确定可设置区域。

[0072]

步骤605,根据可设置区域确定dummy图形的图像尺寸以及图像数量。

[0073]

在确定可设置区域后,进一步确定dummy图形的图形尺寸以及图像数量,图像尺寸需大于光源的最小解析精度,在一些实施例中,图形尺寸设置为200*200nm的遮光方块,且dummy图形之间的间距应大于光源的最小解析精度,避免相邻的dummy图像映射在晶圆表面后出现连接,影响后续曝光效果。在设置dummy图形时,可以根据可设置区域的大小以及确定的dummy图形的图形尺寸以及设置密度计算出图像数量。

[0074]

步骤606,根据至少两条遮光条的遮光位置、遮光长度以及遮光间距,确定scattering bar的位置信息以及数量信息。

[0075]

在实际生产中,对于多数稿透光率的复杂电路,dummy图形的可设置区域有限,并不能有效的解决投影透镜的发热效应,且过多的dummy图形会对应产生圆柱状残留,不利于散射和美观效果,因此,还需要在第一光罩图形中加入scattering bar,进一步减少投影透镜的发热。

[0076]

scattering bar是基于光学特性加入的细小图形,且线宽必须小于光源的最小解析精度,scattering bar的引入可以使稀疏的第一光罩层在光学角度上看像密集图形,减少了光束的通透性。scattering bar只对光线起到散射作用,而不会映射到晶圆上,因此被称之为散射条。

[0077]

为了最大程度上降低投影透镜的受热效应,具体可以根据遮光条的遮光位置、遮光长度以及遮光间距,确定scattering bar的位置以及数量。

[0078]

在一种可能的实施方式中,可以将scattering bar的线型方向设置和遮光条的方向一致,即遮光条和scattering bar平行。如图6所示,对于确定的遮光间距可以根据光源最小解析精度以及scattering bar线宽计算出最大数量,且scattering bar不会映射到晶圆上,因此可以设置在所有遮光条的遮光间距内,且可以与dummy图形重叠。scattering bar的线长可以根据遮光条的走向和位置自行设定,如图7中设置和遮光条长度一致,具体线长不做限定。

[0079]

在另一种可能的实施方式中,还可以将scattering bar的设置成与遮光条垂直,则最大线长为遮光间距,且本方案中scattering bar的方向不作限定,如与遮光条呈现其他角度的方向也可实现遮光的效果,且不会映射到晶圆表面。

[0080]

步骤607,在第一光罩图形中加入dummy图形和scattering bar,生成第二光罩图形。

[0081]

在确定dummy图形和scattering bar的数量和设置位置后,即可将其加入到第一光罩图形中,形成第二光罩图形,第二光罩图形的透光率小于第一光罩图形,光源按照第二光罩图形进行曝光,实现对实现晶圆套刻。

[0082]

如图8所示,是光源通过第二光罩图形并对投影透镜进行曝光后,在晶圆上套刻后的电路图。图中的dummy图形映射到晶圆上成像为圆形,在套刻区域呈现出残留,但并不影响后续曝光和电性。且在遮光条的作用下,在晶圆上刻蚀出预设凹陷深度和预设宽度的电路图。而scattering bar由于光学特性不会产生影响。

[0083]

图9是按照第二光罩图形进行曝光后获得的套刻偏差趋势图。图中的m3s(original)表示不采用任何措施下的套刻偏差,m3s(lhff)表示采用lhff模型校正后的套刻偏差,experiment表示采用第二光罩层曝光后的套刻偏差,实现结果显示,引入dummy图形和scattering bar的第二光罩图形可以有效降低光罩的透光率,实验结果可以将透光率降低15~20%左右,投影透镜的受热效应降低30%左右,最终晶圆的套刻精度也大大提高。

[0084]

综上所述,本技术实施例中,在第一光罩图形中加入的dummy图形和scattering bar在光罩中可以减少光束对投影透镜的曝光,减少镜头受热。且dummy图形的图像尺寸大于光源的最小解析精度,阻挡光束在晶圆表面刻蚀的区域为前后两层曝光都不进行刻蚀的区域,不影响晶圆电性;scattering bar的线宽小于光源的最小解析精度,不会影响光速对晶圆的刻蚀。通过引入dummy图形和scattering bar的方式,可以有效减少光束对投影透镜造成的受热效应,提高投影透镜套刻精度。

[0085]

图10示出了本技术一个实施例提供的提高投影透镜套刻精度的装置的结构框图。该装置包括:

[0086]

光罩获取模块1001,用于获取第一光罩图形,所述第一光罩图形用于在晶圆表面套刻生成预设图形;

[0087]

距离确定模块1002,用于确定所述第一光罩图形中至少两条遮光条的遮光位置以及遮光间距;

[0088]

光罩生成模块1003,用于在所述至少两条遮光条的遮光间距内引入工艺增强辅助(dummy)图形和光学增强辅助(scattering bar),生成第二光罩图形,所述第二光罩图形用于在所述晶圆表面套刻生成实际图形,以便光源通过所述投影透镜实现晶圆套刻,其中,所述dummy图形以及所述scattering bar用于减少光源对所述投影透镜的曝光,降低镜头受热。

[0089]

本技术实施例中,还提供了一种计算机设备,所述计算机设备包括处理器和存储器;所述存储器存储有至少一条指令,所述至少一条指令用于被所述处理器执行以实现上述各个方法实施例提供的提高投影透镜套刻精度的方法。

[0090]

以上对本发明的较佳实施例进行了描述;需要理解的是,本发明并不局限于上述特定实施方式,其中未尽详细描述的设备和结构应该理解为用本领域中的普通方式予以实施;任何熟悉本领域的技术人员,在不脱离本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例,这并不影响本发明的实质内容;因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1