一种高集成度垂直无线出光模块的制作方法

1.本发明属于无线光通信技术领域,具体涉及一种高集成度垂直无线出光模块。

背景技术:

2.在军用领域中,各类信号线路非常庞杂,光纤线缆、射频线缆交织一起,存在许多问题。因此对无缆化、集成化(有源集成、多信号连接集成)、小型化、高密化的整体互连链路提出需求。目前使用的并行光模块具有体积大、集成度低等问题。而未来平台用机箱将会向着小体积、高集成度、高速率、低重量方向发展,因此现有并行光模块无法满足上述需求,成为制约航空、航天、电子等领域发展的一个大的阻碍。

3.如图1所示,目前该产品在使用时通过mt尾纤与连接器配合建立互连,该产品的关键器件包括vcsel阵列或pin探测器阵列、光学耦合单元、mt尾纤、连接器等。使用时将该产品焊接在印制板上,同时mt尾纤插入连接器,连接过程中mt尾纤长度需要严格控制,此外并行光模块带有的尾纤占用子板面积、压缩机箱内可利用的空间。

技术实现要素:

4.为解决上述光模块带有mt尾纤占用空间的技术问题,本发明提供一种高集成度垂直无线出光模块。

5.本发明的目的是采用以下技术方案来实现。依据本发明提出的一种高集成度垂直无线出光模块,包括壳体、设置在壳体内的印制板,印制板上穿设有导热块,导热块的内侧面通过壳体散热,导热块的外侧面设置多个光有源器件,光有源器件外围的导热块上设置驱动芯片,光有源器件、驱动芯片、印制板通过金丝键合连接;印制板上设置罩盖在光有源器件、驱动芯片上且能够与壳体外进行光信号传输的阵列透镜,阵列透镜上的每一个透镜与对应的光有源器件同轴耦合,每个光有源器件处于阵列透镜中的对应透镜的焦点位置。

6.进一步的,所述印制板的外侧面的两端对称设置端面接触连接器。

7.进一步的,所述导热块为钨铜块,钨铜块与壳体之间设置导热材料,所述钨铜块与印制板之间通过点胶的方式固定。

8.进一步的,所述钨铜块与驱动芯片之间通过共晶的方式固定。

9.进一步的,所述导热块的外侧面开设有槽,槽内嵌套有基底,基底上分布设置多个光有源器件。

10.进一步的,所述基底使用焊料固定在槽内,所述光有源器件利用银胶固定在基底上。

11.进一步的,所述基底采用硅或陶瓷制成,其厚度为0.2mm。

12.进一步的,所述光有源器件包括激光器和/或探测器。

13.进一步的,所述阵列透镜为可对光信号进行整形的多芯扩束透镜,阵列透镜中的透镜交错排列,对应的,光有源器件也交错排列。

14.进一步的,所述阵列透镜的外围开有安装时用于导向的导销孔。

15.与现有技术相比,该发明的有益之处在于:

16.1、通过将光有源器件粘接在导热块上,辅以阵列透镜进行光束整形,利用微组装平台高精度耦合封装,克服现有产品带有mt尾纤的问题,实现并行光模块无缆化通信;

17.2、本发明具有体积小,可与波导板、光纤板或光电复合板直接耦合的特点,克服了并行光模块与波导板、光纤板或光电复合板耦合时需棱镜等复杂光学器件转向的问题,简化了光路结构,降低了成本。

18.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

19.图1为现有技术光模块的示意图;

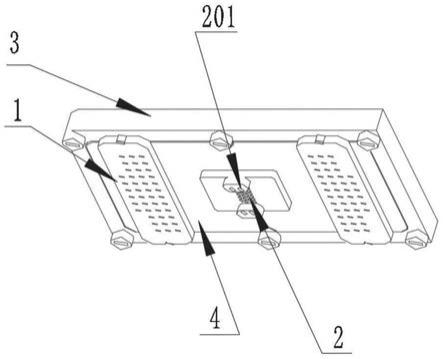

20.图2为本发明一种高集成度垂直无线出光模块实施例的立体图;

21.图3为图2的正视图;

22.图4为图3中a处的剖视图;

23.图5为图4中b处的放大示意图;

24.图6为图2所示实施例的安装示意图。

25.【附图标记】

26.1-端面接触连接器,2-阵列透镜,201-导销孔,3-壳体,4-印制板,5-基底,6-钨铜块,7-导热材料,8-光有源器件,9-驱动芯片,10-导销,11-通光孔,12-光波导,13-耦合件,14-光电复合板。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.本发明一种高集成度垂直无线出光模块的一个实施例,如图1至图5所示,包括壳体3,壳体3整体为长方形板,壳体3内嵌套有印制板4,印制板4的其中一个端面与壳体3的端面平齐。印制板4露出的表面的两侧各对称设置一个端面接触连接器1,该印制板4的中间位置设置阵列透镜2、基底5、钨铜块6、导热材料7、光有源器件8、驱动芯片9,其中光有源器件8可以是激光器或探测器,在同一个光模块中,光有源器件可以全是激光器,用于发射光信号,也可以全是探测器,用于接收光信号,同时,也可以部分是激光器,另一部分是探测器,可以使用该光模块实现光信号的双向传输,驱动芯片9作为该模块的驱动器或放大器,基底5采用硅或陶瓷等材料,其厚度为0.2mm。

29.印制板4的中间位置开有槽型孔或其他类型装配孔,钨铜块6的主体部分位于壳体3内,钨铜块6的中间凸起部分从壳体3内穿出该槽型孔,在钨铜块6与印制板4衔接处采用点胶固定。钨铜块6的凸起部分的外部开设有槽,基底5利用焊料固定在槽中。所有光有源器件8利用银胶等固定在基底5上。在安装钨铜块6时,首先将基底2、光有源器件8设置在钨铜块6

上,钨铜块6整体倒扣在印制板4上,其凸起部分的端面与印制板的外侧面平齐,然后在将壳体3罩盖在印制板4及钨铜块6的外侧。

30.驱动芯片9粘接在光有源器件8外围的钨铜块6上,钨铜块6和驱动芯片9共晶,印制板4上开有金丝键合焊盘,通过金丝键合将光有源器件8、驱动芯片9、印制板4分别打线进行互连。通过将驱动芯片9共晶在钨铜块6上,可有效解决驱动芯片9的固定和散热问题。激光器的出射光或探测器的入射光垂直于壳体3的底面进行传输,并通过金丝键合与驱动芯片9建立电气连接。

31.钨铜块6可以用来导热,驱动芯片9、光有源器件8粘接固定在钨铜块6上,在加装壳体3之前,钨铜块6与壳体3间加入导热材料7,将驱动芯片9、光有源器件8产生的热量全部导入到壳体3,壳体3表面接入设备的散热系统进行主动散热。

32.阵列透镜2罩盖并固定在印制板4上,同时覆盖所有光有源器件8、驱动芯片9,阵列透镜2上设置多个透镜,并与光有源器件8一一对应,利用高精度微组装工艺实现每一个光有源器件8与阵列透镜2中对应的透镜同轴耦合,耦合误差在

±

3μm内,光有源器件处于阵列透镜2中的对应透镜的焦点位置,误差为

±

2μm内。本发明采用的阵列透镜2为多芯扩束透镜,可以进行光束整形。此外,在阵列透镜2的外围开有导销孔201,导销孔201的直径为φ0.699mm,与阵列透镜2注塑成型为一体,该导销孔201可与mt标准的导销10配合使用,提高产品可移植性,可有效保证模块使用过程中的对准精度。阵列透镜2采用模具一体成型并镀增透膜,可将光束整形成直径400μm的准平行光,可大幅度提高产品互连时的对准容差,本实施例中,设置4个导销孔201,进一步提高产品对准精度。

33.光有源器件8采用交错排列的方式在基底5上进行粘接,将各个光有源器件8的间距从标准的0.25mm增加到0.5mm,可按照现行并行光模块标准对产品进行调试装配,大大降低了生产成本,提高了本发明兼容性。对应的,阵列透镜2上的每个透镜位置与光有源器件8一一对应。

34.本发明可选择光传输的路数为12路、24路、48路等,也可以根据需要选择别的路数,对应的,光有源器件8、阵列透镜2的数目与路数对应。

35.本发明为一种并行无线光模块,通过将光有源器件8粘接在基底5上,辅以阵列透镜2进行光束整形,利用微组装平台高精度耦合封装,克服现有产品带有mt尾纤的问题,实现并行光模块无缆化通信。

36.本发明可用于波导板、光纤板或光电复合板等产品,并辅以电路板进行供电和信号传输,在本实施例中,采用光电复合板14,电路板与光电复合板14之间需要开有槽型孔作为通光孔11,电路板可以通过本发明上的端面接触连接器1与本发明电连接。在实际操作中,首先,将本发明与光电复合板14装配在一起,通光孔11内部两侧设置导销10,利用导销10和导销孔201的结构,将本发明与光电复合板14准确装配在一起,实现阵列透镜2与每路光波导12对准,其中阵列透镜中的透镜数目、光有源器件的数目、光波导的路数对应;然后,本发明与电路板层可采用lcc焊接、毛纽扣安装、lga安装、弹簧针安装等方式进行固定。本发明与光电复合板14固定后,假设光有源器件8为激光器,通过底面的阵列透镜2将激光器发出的发散光整形成平行光或近光轴的准平行光入射到光波导12中,实现并行无线光模块无缆化通信,或者,在其他实施例中,光有源器件8为探测器,将光波导12中的平行光通过阵列透镜2转换为探测器可以接收的光。光电复合板14上设置与光波导12连接的耦合件13,用

于和其他设备进行连接耦合。

37.本发明具有体积小,可与波导板、光纤板或光电复合板直接耦合的特点,克服了并行光模块与波导板、光纤板或光电复合板耦合时需棱镜等复杂光学器件转向的问题,简化了光路结构,降低了成本。

38.本发明与光电复合板中的电路板层的互连方式可采用毛纽扣、弹簧针、lga等压接形式,也可采用bga、lcc表贴焊接方式,极大提高产品实用性。

39.尽管已经展示和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1