阵列基板及其显示模组、制作方法与流程

1.本技术涉及显示技术的领域,具体涉及一种阵列基板及其显示模组、制作方法。

背景技术:

2.现阶段,超窄边框的显示模组通常采用“侧绑技术”实现基板面内线路与集成电路板的电连通。目前,主要的侧绑方案为在玻璃侧面磨边并进行银浆涂布及激光雕刻,再进行覆晶薄膜与集成电路板的绑定,使基板侧面线路可以通过银浆与覆晶薄膜和集成电路板导通,进而将电信号供给基板面内。

3.但是,基板侧面走线与银浆搭接位置容易出现导通不良,直接导致基板面内出现线不良,进而导致显示模组出现显示不良现象。现阶段在银浆制程后,无可靠的检测拦截方式,无法提前识别银浆搭接不良问题,进而导致产品良率下降。

技术实现要素:

4.本技术提供一种阵列基板及其显示模组、制作方法,以改善当前显示装置在银浆制程之后无法提前识别银浆搭接不良,进而导致产品良率下降的技术问题。

5.为解决上述技术问题,本技术提供的技术方案如下:

6.本技术提供一种阵列基板,包括:

7.衬底;

8.阵列驱动层,设置在所述衬底上,所述阵列驱动层包括多个信号线组;以及

9.导电层,设置于所述衬底的至少一侧,所述导电层包括与多个所述信号线组电连接的多个导电构件,多个所述导电构件绝缘设置;

10.其中,至少一个所述导电构件包括多个交替设置的导通部和切割部,所述信号线组与所述导电构件的导通部连接。

11.在本技术的阵列基板中,所述阵列驱动层包括公共引线组、交叉设置的数据线组和扫描线组;

12.所述导电层包括与所述数据线组电连接的第一导电构件、与所述扫描线组电连接的第二导电构件及与所述公共引线组电连接的第三导电构件。

13.在本技术的阵列基板中,所述第一导电构件与所述第三导电构件位于所述衬底的同一侧,所述第二导电构件与所述第一导电构件、第三导电构件异侧设置。

14.在本技术的阵列基板中,所述第一导电构件与所述第三导电构件分离设置。

15.在本技术的阵列基板中,所述数据线组包括多条数据线,所述扫描线组包括多条扫描线,所述公共引线组包括多条公共引线,多条所述数据线与多条所述扫描线交叉设置并围成多个子像素单元;

16.其中,所述公共引线与所述数据线间隔设置,在多条所述数据线的排列方向上,所述公共引线与相邻的所述数据线的间距大于相邻的两条所述数据线的间距。

17.在本技术的阵列基板中,在所述数据线的排列方向上,所述第一导电构件与所述

第三导电构件的间距小于所述公共引线与相邻的两条所述数据线的间距。

18.在本技术的阵列基板中,所述信号线组内的信号线包括走线部和与所述走线部连接的连接部,所述连接部连接所述走线部与所述导电构件;

19.其中,在垂直于所述走线部的延伸方向上,所述连接部的宽度大于所述走线部的宽度。

20.在本技术的显示模组中,在所述走线部的延伸方向上,多个所述信号线的所述连接部在所述导电构件上的正投影位于所述导电构件内。

21.本技术还提供一种显示模组的制作方法,所述显示模组包括阵列基板及位于所述阵列基板一侧的覆晶薄膜,所述显示模组的制作方法包括:

22.提供以上所述的阵列基板;

23.利用预定工艺对所述阵列基板中的至少一个所述导电构件进行切割,以形成多个所述导通部;

24.将所述覆晶薄膜与多个所述导通部对位贴合。

25.本技术还提供一种显示模组,所述显示模组由上述显示模组的制作方法制成。

26.有益效果

27.本技术通过在阵列基板的衬底的至少一侧设置多个导电构件,并使多个所述导电构件与所述衬底上的多个信号线组电连接,在组装形成显示模组之前可通过向所述多个导电构件施加测试信号,以对所述阵列基板的多个信号线组进行点灯测试,提前识别基板侧面与银浆搭接不良,可有效降低产品不良率;而且由于每个信号线组内的多条信号线是与一个导电构件连接,通过向一个导电构件施加测试信号即可实现对多条信号线的同时测试,有效提高测试效率。

附图说明

28.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

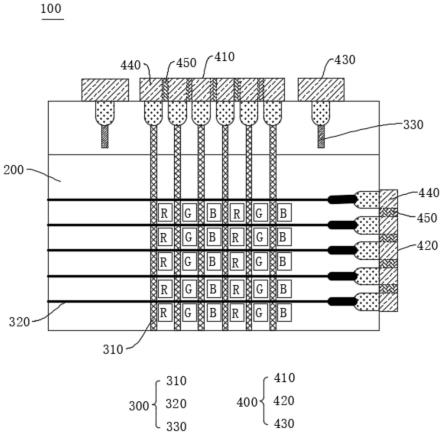

29.图1是本技术所述阵列基板的结构示意图;

30.图2是本技术所述阵列基板的所述导电构件切割后的结构示意图;

31.图3是本技术所述信号线的结构示意图;

32.图4是本技术所述显示模组的制作流程框图。

33.附图标记说明:

34.阵列基板100、衬底200、阵列驱动层300、信号线301、走线部302、连接部303、数据线310、扫描线320、公共引线330、导电层400、第一导电构件410、第二导电构件420、第三导电构件430、导通部440、切割部450。

具体实施方式

35.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于

本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。

36.现阶段,超窄边框的显示模组通常采用“侧绑技术”实现基板面内线路与集成电路板的电连通。目前,主要的侧绑方案为在玻璃侧面磨边并进行银浆涂布及激光雕刻,再进行覆晶薄膜与集成电路板的绑定,使基板侧面线路可以通过银浆与覆晶薄膜和集成电路板导通,进而将电信号供给基板面内。

37.但是,基板侧面走线与银浆搭接位置容易出现导通不良,直接导致基板面内出现线不良,进而导致显示模组出现显示不良现象。现阶段在银浆制程后,无可靠的检测拦截方式,无法提前识别银浆搭接不良问题,进而导致产品良率下降。本技术基于上述技术问题提出了以下方案。

38.请参阅图1至图4,本技术提供一种阵列基板,所述阵列基板100包括衬底200、设置在所述衬底200上的阵列驱动层300和设置在所述衬底200至少一侧的导电层400。所述阵列驱动层300包括多个信号线组,所述导电层400包括与多个所述信号线组电连接的多个导电构件,多个所述导电构件绝缘设置。至少一个所述导电构件包括多个交替设置的导通部440和切割部450,所述信号线组与所述导电构件的导通部440连接。

39.本技术通过在阵列基板100的衬底200的至少一侧设置导电层400,并使所述导电层400的多个导电构件与所述衬底200上的多个信号线组电连接,而且至少一个所述导电构件包括多个交替设置的导通部440和切割部450,在组装形成显示模组之前可通过向所述导电构件施加测试信号以对所述阵列基板100的多个信号线组进行点灯测试,提前识别基板侧面与导电构件的搭接不良,可有效降低产品不良率。本技术中,在筛出不良的阵列基板100后,再对测试合格的阵列基板100的导电构件进行分割,形成与覆晶薄膜绑定的多个导通部440,即形成多个端子,然后进行覆晶薄膜绑定与集成芯片绑定,组装形成所述显示模组,由于提前筛出了不良的阵列基板100,因此组装后的显示模组良率可大幅度提高。

40.现结合具体实施例对本技术的技术方案进行描述。以下分别进行详细说明。需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。

41.在本实施例中,所述衬底200可以为玻璃基板、聚酰亚胺基板(pi)等。

42.在本实施例中,所述阵列驱动层300还可以包括在所述衬底200上阵列设置的多个薄膜晶体管(thin film transistor,tft),所述薄膜晶体管(图中未示出)作为控制像素显示与否的开关器件。

43.在本实施例中,所述导电层400可以通过银浆制程,也可以通过其他导电材料制作,如导电膜材料等。

44.请参阅图1,图1是本技术所述阵列基板100的结构示意图,在本技术的阵列基板中,所述阵列驱动层300可以包括公共引线组、交叉设置的数据线组和扫描线组。

45.在本实施例中,所述数据线组可以包括多条并列设置的数据线310,所述数据线310用于传输驱动像素显示的数据信号。

46.在本实施例中,所述扫描线组可以包括多条并列设置的扫描线320,所述扫描线

320与所述数据线310垂直交叉设置。多条所述数据线310与多条所述扫描线320交叉设置并围成多个子像素单元。所述扫描线320用于传输驱动所述薄膜晶体管开关。

47.在本实施例中,所述公共引线组可以包括多条公共引线330,所述公共引线330的数量可以大于或等于1,本实施例仅以2条公共引线330为例,且2条所述公共引线330分别设置于所述数据线组的两侧,并与相邻的所述数据线310间隔设置。其他数量的公共引线330与此同理,本实施例在此不做赘述。

48.在本实施例中,所述公共引线330可以与一恒定电压连接。当所述阵列基板100应用于oled显示模组时,所述公共引线330可以与有机发光器件的阴极金属层(图中未示出)连接。当所述阵列基板100应用于lcd显示模组(液晶显示屏)时,所述公共引线330可以与所述阵列基板100或彩膜基板上的公共电极层连接。与此同理地,所述阵列基板100也可以应用于mini-led显示模组、micro-led显示模组,此时所述公共引线330可以与led发光器件的阴极触脚连接。

49.请参阅图1,在本实施例中,所述导电层400包括与所述数据线组电连接的第一导电构件410、与所述扫描线组电连接的第二导电构件420及与所述公共引线组电连接的第三导电构件430。

50.在本实施例中,所述第一导电构件410可以与所述数据线组内的多条数据线310连接,换句话说,所述第一导电构件410可以将多条所述数据线310串联,且多条所述数据线310之间为并联关系。与此同理地,所述第二导电构件420可以与所述扫描线组内的多条扫描线320连接,也就是所述第二导电构件420可以将多条所述扫描线320串联,且多条所述扫描线320之间为并联关系。

51.本实施例通过以上设置,可以通过向所述数据线组对应的所述第一导电构件410施加数据信号、向所述扫描线组对应的所述第二导电构件420施加扫描信号、向所述公共引线组对应的所述第三导电构件430施加恒压电信号,实现对所述阵列基板100上的多个信号线组的高效测试,由于所述导电构件将所述信号线组内的多条信号线301串联,因此一个测试信号可同时测试多条信号线301,有效提高测试效率。

52.请参阅图1,在本技术的阵列基板中,所述第一导电构件410与所述第三导电构件430位于所述衬底200的同一侧,所述第二导电构件420与所述第一导电构件410、第三导电构件430异侧设置。

53.在本实施例中,所述数据线组内的数据线310可以沿第一方向延伸,所述扫描线组的数据线310可以沿第二方向延伸,所述公共引线组内的公共引线330可以沿第一方向延伸,所述第一方向与所述第二方向垂直。例如,所述第一方向为列方向,所述第二方向为行方向。

54.在本实施例中,所述第一导电构件410可以设置在所述衬底200沿所述第一方向上的一侧,且所述第一导电构件410可以沿所述第二方向串联多条所述数据线310。

55.在本实施例中,所述第二导电构件420可以设置在所述衬底200沿所述第二方向上的一侧,且所述第二导电构件420可以沿所述第一方向串联多条所述扫描线320。

56.在本实施例中,所述第三导电构件430则可以在所述衬底200的侧面与所述第一导电构件410同侧设置,且由于两条所述公共走线分别设置在所述数据线组的两侧,因此两条所述公共走线需对应两个所述第三导电构件430,两个所述第三导电构件430与所述第一导

电构件410之间分离设置,以实现绝缘,确保对所述阵列基板100进行侧面线路搭接测试时无短路或信号串扰问题。

57.请参阅图1和图2,图2是本技术所述阵列基板100的所述导电构件切割后的结构示意图,在本技术的阵列基板中,所述公共引线330与所述数据线310间隔设置,在多条所述数据线310的排列的方向上,即,在所述第二方向上,所述公共引线330与相邻的所述数据线310的间距d1大于相邻的两条所述数据线310的间距d2。具体地,所述公共引线330与相邻的所述数据线310的间距d1大于100微米。

58.本实施例通过将所述公共引线330与相邻的所述数据线310之间的间距d1设置为较大,便于将所述第三导电构件430与所述第一导电构件410分离设置以实现绝缘,而且也能较好地减小所述数据线310与所述公共走线之间的耦合电容,减少显示异常。

59.请参阅图2,在本技术的阵列基板中,在所述数据线310的排列方向上,所述第一导电构件410与所述第三导电构件430的间距d3小于所述公共引线330与相邻的两条所述数据线310的间距d2,以使所述第一导电构件410与所述第三导电构件430的间距相对较小,减小所述导电构件在所述衬底200侧面占用空间大小,减少衬底200的浪费。

60.请参阅图3,图3是本技术所述信号线301的结构示意图,在本技术的阵列基板中,所述信号线组内的信号线301包括走线部302和与所述走线部302连接的连接部303,所述连接部303连接所述走线部302与所述导电构件。换言之,所述数据线310、所述扫描线320及所述公共走线都可以包括走线部302和连接部303,所述连接部303延伸至所述衬底200的侧面并与所述导电构件搭接。

61.在本实施例中,在垂直于所述走线部302的延伸方向上,所述连接部303的宽度d4大于所述走线部302的宽度d5。本实施例通过加宽所述连接部303的宽度d4,增大所述连接部303与所述导电构件在所述衬底200的侧面位置的搭接面积,进而提高所述信号线组与对应的所述导电构件的搭接强度,减少搭接不良等问题。

62.请参阅图2和图3,在本技术的阵列基板中,在所述走线部302的延伸方向上,也就是在所述第一方向上,多个所述信号线301的所述连接部303在所述导电构件上的正投影位于所述导电构件内。换言之,每组所述信号线组对应的所述导电构件应当全部覆盖所述信号线组延伸至所述衬底200侧面上的连接部303,以确保每条所述信号线301的连接部303都能够与对应的所述导电构件充分且稳定连接,减少搭接不良。

63.本技术实施例还提供一种阵列基板100的检测方法,包括:

64.b100、提供以上任一实施例所述的阵列基板100。

65.b200、在多个所述导电构件上施加测试信号进行点灯测试。

66.在本实施例中,若检测存在像素显示异常,则判断该异常像素对应的所述阵列基板100的侧面线路与所述导电构件搭接不良,该阵列基板100为次品;若检测无像素异常,则判断该异常像素对应的所述阵列基板100的侧面线路与所述导电构件搭接良好,该阵列基板100为良品。

67.在本实施例中,若检测到阵列基板100为次品,可通过进行修复或重工,提升产品良率。

68.在本实施例中,所述s200步骤可以包括:通过检测探针或其他接线方式向所述第一导电构件410输入数据信号,使数据信号通过所述第一导电构件410传输至所述数据线组

内的多条数据线310上;通过检测探针或其他接线方式向所述第二导电构件420输入扫描信号,使扫描信号通过所述第二导电构件420传输至所述扫描线组内的多条扫描线320上;通过检测探针或其他接线方式向所述第三导电构件430输入恒压信号,恒压信号通过所述第三导电构件430传输至与所述公共引线330相连的公共电极层或发光器件的阴极层或led器件的阴极触脚上。

69.本实施例通过以上步骤,利用“点灯测试”向多个所述导电构件输入对应的测试信号,使所述阵列基板100上的各个子像素呈现色彩,再通过缺陷检测装置逐一观察各个像素对否存在不良或显示异常(如是否存在亮点/暗点、亮线/暗线等),若检测到像素不良,则判断该像素对应的线路上存在线不良;未检测到像素不良,则所有像素对应的线路均连接良好。该检测方法简单便捷,且直观高效,能够有效提高检测效率。

70.本技术实施例还提供一种显示模组的制作方法,请参阅图4,所述显示模组的制作方法包括:

71.s100、提供以上任一实施例所述的阵列基板100;

72.s200、利用预定工艺对所述阵列基板100中的至少一个所述导电构件进行切割,以形成多个所述导通部440;

73.s300、将所述覆晶薄膜与多个所述导通部440对位贴合。

74.本实施例通过对所述阵列基板100中的导电构件进行切割,使本来连接多条信号线301的所述导电构件分离成多个导通部440,多个导通部440相当于端子与所述覆晶薄膜上对位贴合,实现所述阵列基板100的面内信号导通。

75.在本实施例中,所述s100步骤中的阵列基板100可以通过以下步骤制作:

76.s110、在衬底200上形成阵列驱动层300,所述阵列驱动层300包括多个信号线组。

77.在本实施例中,多个所述信号线组可以包括数据线组、扫描线组和公共引线组。

78.s120、利用机械磨边的方式对所述衬底200侧面进行侧磨,以使所述衬底200侧面的所述信号线组的金属线露出,所述金属线的材料可以为al、cu或al/mo、cu/mo、co/moti或其他单层或叠层金属。

79.s130、在所述衬底200的至少一侧形成导电层400,所述导电层400包括与多个所述信号线组电连接的多个导电构件。

80.在本实施例中,多个所述导电构件可以包括与所述数据线组连接的第一导电构件410,与所述扫描线组连接的第二导电构件420及与所述公共引线组连接的第三导电构件430。

81.在本实施例中,在形成所述导电层400之前,可以通过激光对所述衬底200侧磨过的侧面进行清洗,以提高所述导电层400与所述衬底200侧面的结合强度。

82.在本实施例中,当所述导电层400采用银浆制程时,可以通过银浆打印工艺将所述导电层400的各个导电构件分开印刷。

83.在本实施例中,所述s200步骤可以包括:

84.s210、利用点灯设备并通过上述阵列基板100的检测方法对s100步骤中的阵列基板100进行点灯检测,筛选出良品的阵列基板100。

85.s220、利用激光雕刻工艺,将所述数据线组对应的所述第一导电构件410和所述扫描线组对应的所述第二导电构件420进行雕刻,切除所述第一导电构件410和所述第二导电

构件420上的多个切割部450,以形成多个分离设置的导通部440。

86.本实施例通过点灯设备对所述阵列基板100进行点灯测试,可以提高测试效率和精度。本实施例通过激光雕刻工艺对所述第一导电构件410和所述第二导电构件420进行雕刻切割,既可保证切割精度,也能够降低对所述导通部440与所述衬底200侧面的线路的搭接结构的损伤。

87.在本实施例中,所述s300步骤可以包括:

88.s310、在所述衬底200的侧面将挠性印制板的第一侧边与所述第一导电构件410与所述第二导电构件420的导通部440对位绑定,即完成覆晶薄膜的侧面绑定。

89.s320、在所述挠性印制板远离所述衬底200的第二侧边涂胶,在涂胶处绑定集成芯片,即完成印制电路板绑定。

90.本技术实施例通过在阵列基板100的衬底200侧面设置与多个信号线组电连接的导电构件,在组装形成显示模组之前可通过向所述导电构件施加测试信号以对所述阵列基板100的多个信号线组进行点灯测试,提前识别基板侧面与导电构件的搭接不良,可有效降低产品不良率。在筛出不良的阵列基板100后,再对测试合格的阵列基板100的导电构件进行分割,形成与覆晶薄膜绑定的多个导通部440,即形成多个端子,然后进行覆晶薄膜绑定与集成芯片绑定,组装形成所述显示模组,由于提前筛出了不良的阵列基板100,因此组装后的显示模组良率可大幅度提高。

91.以上对本技术实施例所提供的一种阵列基板及其检测方法、显示模组及其制作方法进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1