一种显影机的智能导料装置及其工作方法与流程

1.本发明涉及半导体技术领域,具体为一种显影机的智能导料装置及其工作方法。

背景技术:

2.显影机是将晒制好的印版通过半自动和全自动的程序将显影、冲洗、涂胶、烘干等工序一次性部分或全部完成的印刷处理设备,可应用于半导体制造流程中,在硅片进入匀胶机后,通过匀胶机上的喷胶模块将光刻胶喷在硅片上,再将硅片通过上下料装置移到光刻机上进行曝光操作,后移至显影机上进行显影液的喷涂,便于将光刻机光刻出的线路显现出来,在本发明中用于激光雕刻操作完成后将硅片向显影机上进行导料的过程中;

3.现有技术中,显影机在对印版完成显影操作后,印版从显影机内部传输出至出料板上后,印版需人工进行取走,人工进行印版取走和摆放后需回到进料板位置处进行加料,耽搁较长的时间,不利于工作效率的提高,且未及时取走的印版易对后续传输出的印版造成阻碍,使显影机因内部印版未及时传输出,影响后续显影机对印版的支撑显影操作;氨水显影机在对印版进行显影操作后,印版上残留的氨水气味较浓,氨水气味扩散至周围环境中易造成环境的污染,且工作人员呼吸过程中吸入含有较多氨水成分的空气时,易对工作人员的身体健康造成不良影响,印版在利用堆料板进行码垛堆积时,易因印版在堆料板上的放置不稳,导致印版掉落损伤的情况;

4.针对上述技术问题,本技术提出一种解决方案。

技术实现要素:

5.本发明的目的就在于通过压力感应器、偏移测距仪、伸展测距仪和高度测距仪的作用,使出料板位置处可进行其他印版的放置,无需工作人员人工进行来回进行放料和收料操作,不会耗费较多的时间,导致工作效率降低的情况,通过抽风机工作时支撑环位置处产生的负压对印版在堆料板上的位置进行固定,并将扩散至空气中的氨水气味从抽气孔位置处吸附至水箱内部进行消除,解决显影机出料位置处易发生印版堆积导致显影机工作效率下降和显影的氨水成分扩散在空气中造成环境污染的问题,而提出一种显影机的智能导料装置及其工作方法。

6.本发明的目的可以通过以下技术方案实现:

7.一种显影机的智能导料装置及其工作方法,包括进料板、显影机本体和出料板,所述显影机本体外侧壁一侧连接有进料板,所述显影机本体外侧壁另一侧连接有出料板,所述出料板上表面两侧一体成型有支撑板,所述支撑板外侧壁靠近所述出料板一侧的两侧通过伸缩调节杆连接有调节板,所述出料板内侧壁远离所述显影机本体的一侧连接有压力感应器,所述出料板上表面中间位置处开设有上升槽,所述上升槽内侧壁连接有堆料板,所述出料板上表面还设置有堆料组件;

8.所述堆料板上表面中间位置处开设有安装板槽,所述安装板槽内侧壁连接有抽气板,所述抽气板上表面开设有抽气孔,所述显影机本体外侧壁靠近所述出料板下方连接有

抽风机,所述堆料板外侧壁对应所述抽风机位置处设置有抽气组件。

9.作为本发明的一种优选实施方式,堆料组件包括传输槽,所述传输槽内侧壁通过转轴转动连接有传输带,所述堆料板下表面两侧连接有高度调节杆,所述出料板内侧壁对应所述调节板中间位置处连接有偏移测距仪,所述调节板外侧壁对应所述偏移测距仪位置处开设有孔槽,所述调节板上表面一侧连接有伸展测距仪。

10.作为本发明的一种优选实施方式,抽气组件包括通气腔,所述堆料板外侧壁一侧对应通气腔位置处连接有抽气管,所述抽气管远离所述堆料板的一端连接有连通管,所述抽气板上表面两侧对应所述抽气孔位置处连接有支撑环,所述抽气板上表面中间对应所述抽气孔位置处连接有支撑座。

11.作为本发明的一种优选实施方式,抽气管外侧壁靠近所述堆料板的一侧连接有气压计,所述抽气管外侧壁远离所述堆料板的一侧连接有开关阀。

12.作为本发明的一种优选实施方式,抽风机外侧壁一侧通过导气管连接有水箱,所述水箱上表面远离所述导气管的一侧连接有排气管,所述水箱上表面中间位置处转动连接有连接轴,所述连接轴上端连接有传动转轮,所述传动转轮外侧壁连接有传动带,所述水箱上表面靠近所述连接轴一侧连接有ph检测仪。

13.作为本发明的一种优选实施方式,水箱内部上表面两侧一体成型有分隔板,所述连接轴位于所述水箱内部的一端连接有搅拌扇叶,所述分隔板外侧壁靠近所述搅拌扇叶两侧连接有通气管,所述分隔板外侧壁对应所述通气管位置处开设有孔洞。

14.作为本发明的一种优选实施方式,显影机的智能导料装置的工作方法包括以下步骤:

15.步骤一:印版从进料板位置处放入后,显影机本体的传动系统将进料板位置处的印版传输进入显影机本体内部进行显影操作,完成显影操作后的印版传输至出料板位置处进行放置,显影机本体的传动系统与出料板上的传输带进行连动,使传输带在带动下进行转动,推动放置在出料板上的印版向压力感应器位置处靠近,三个压力感应器分别安装在出料板内壁上的两侧和中间位置处,印版在传输带的作用下被推动与压力感应器相互挤压,三个压力感应器分别将检测到的压力数据传递给显影机本体内部的处理器进行处理,位于出料板内侧壁两侧的偏移测距仪将检测的出料板内壁与印版外壁之间的距离数据传递给显影机本体内部的处理器进行处理;

16.步骤二:处理器对传递来的数据进行分析处理,在比较得出三个数据的偏差在设定值范围内,且两侧偏移测距仪检测的数据偏差也在设定值范围后,先传递信号启动抽风机,使抽风机开始工作,通过管道将堆料板一侧的空气向水箱一侧进行传输,使支撑环位置处产生负压对放置在堆料板上的印版进行吸附固定,后传递信号控制与最上方堆料板进行连接的高度调节杆伸长对堆料板和堆料板上放置的印版进行托举,并控制位于该堆料板下方的高度调节杆伸长,将位于该堆料板下方的另一个堆料板托举至与出料板底面保持水平的状态,完成印版托举操作,若两侧偏移测距仪检测的数据偏差不在设定值范围内,可在伸展测距仪的监测下通过处理器传递信号对伸缩调节杆的长度进行调节,使偏移测距仪检测距离数值较大一侧的两个调节板在伸缩调节杆作用下同步移动对印版的位置进行调整,调整后进行印版托举操作;

17.步骤三:处理器对传递来的数据进行分析处理,在比较得出三个数据的偏差不在

设定值范围内后,处理器通过出料板内侧壁两侧的四个偏移测距仪传递来的出料板内壁与印版外壁之间的距离数据与设定值进行比较,计算得出四个对应偏移测距仪位置处的调节板的位置,并在伸展测距仪的监测下通过伸缩调节杆调节调节板的位置,推动出料板上放置的印版进行位置的调整,在调整至三个压力感应器的数据偏差在设定值范围内,且出料板内壁两侧偏移测距仪检测的数据偏差也在设定值范围内后,进行步骤二的印版托举操作;

18.步骤四:抽风机进行工作的过程中,通过与抽气管连接的连通管对堆料板内部通气腔内部的空气进行抽取,使支撑环位置处因支撑环上端被印版封堵,内部形成负压对印版进行吸附固定,支撑座位置处因支撑座两侧的空隙较大,可从外界进行空气的吸取补充,使附近外界空气向支撑座位置处进行流动,使显影处理时散发的氨水气味可随空气被吸取,吸取后的氨水成分在抽风机位置处经导气管传输至水箱内部,并从导气管下端随空气导入水箱内部的水流中,高速流动的气流在导气管内部流通时通过螺旋叶带动连接在导气管外侧壁上的传动转轮转动,使连接在水箱内部的搅拌扇叶被带动转动对水流进行搅拌,ph检测仪可对水流的ph值进行检测,与水流充分混合后的气体从排气管位置处排出至外界环境中。

19.与现有技术相比,本发明的有益效果是:

20.1、使印版在经过显影机显影操作后,传输至出料板位置处时,可通过压力感应器、偏移测距仪、伸展测距仪和高度测距仪的作用,使印版的位置可在调节板的作用下被规正,且在规正后通过堆料板的向上托举,使出料板位置处可进行其他印版的放置,无需工作人员人工进行来回进行放料和收料操作,仅需在最下层堆料板上放置印版,且印版压持最下层堆料板上的触碰感应器发出警报时进行整个堆料板的搬运即可,不会耗费较多的时间,导致工作效率降低的情况;

21.2、抽风机在进行抽气操作时,支撑环位置处因上端受到印版的封堵产出负压对印版进行吸附,将印版固定在堆料板上放置掉落发生损坏的情况,支撑座位置处的抽气孔可将印版发散至外界环境的氨水气味随空气的吸取进入水箱内部,使极易溶于水的氨水成分溶于水中,不会扩散至外界环境中造成环境的污染,且对工作人员的身体健康造成不良影响。

附图说明

22.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

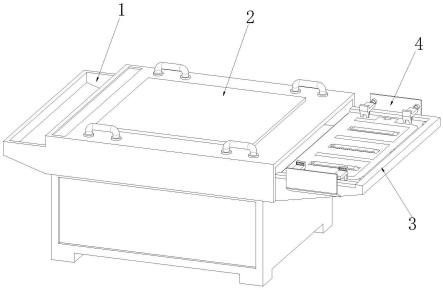

23.图1为本发明的主体结构图;

24.图2为本发明的堆料板结构图;

25.图3为本发明图2的a部结构放大结构图;

26.图4为本发明图2的b部结构放大结构图;

27.图5为本发明的出料板结构图;

28.图6为本发明的水箱结构图;

29.图7为本发明的水箱内部结构图。

30.图中:1、进料板;2、显影机本体;3、出料板;4、堆料机构;41、堆料板;42、高度调节杆;43、上升槽;44、偏移测距仪;45、伸缩调节杆;46、支撑板;47、调节板;48、压力感应器;

49、传输带;410、传输槽;411、伸展测距仪;412、孔槽;5、环保机构;51、安装板槽;52、抽气板;53、抽气孔;54、支撑座;55、支撑环;56、抽风机;57、水箱;58、连通管;59、抽气管;510、导气管;511、ph检测仪;512、排气管;513、连接轴;514、传动带;515、传动转轮;516、搅拌扇叶;517、通气管;518、分隔板。

具体实施方式

31.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

32.实施例1:

33.请参阅图1-5所示,一种显影机的智能导料装置及其工作方法,包括进料板1、显影机本体2和出料板3,显影机本体2外侧壁一侧连接有进料板1,显影机本体2外侧壁另一侧连接有出料板3;

34.出料板3上表面两侧一体成型有支撑板46,支撑板46外侧壁靠近出料板3一侧的两侧通过伸缩调节杆45连接有调节板47,调节板47上开设的孔槽412可防止调节板47对偏移测距仪44发出的红外线造成阻挡的情况,出料板3内侧壁远离显影机本体2的一侧连接有压力感应器48,压力感应器48的数量为三个,三个压力感应器48分别安装在出料板3内壁的两侧和中间位置处,可对印版与出料板3内壁之间的压力数据进行检测,出料板3上表面中间位置处开设有上升槽43,上升槽43内侧壁连接有堆料板41,堆料板41与上升槽43的形状和大小相同,且多个堆料板41之间通过高度调节杆42进行连接,堆料板41上表面靠近高度调节杆42中间位置处连接有高度测距仪,高度测距仪便于对高度调节杆42的伸长高度大小进行检测,出料板3上表面对应堆料板41中间位置处开设有传输槽410,传输槽410内侧壁通过转轴转动连接有传输带49,传输带49的高度高于出料板3底面的高度,且与堆料板41上支撑环55的高度持平,堆料板41下表面两侧连接有高度调节杆42,高度调节杆42通过同一个控制系统进行控制,可进行同步的高度升降,出料板3内侧壁对应调节板47中间位置处连接有偏移测距仪44,偏移测距仪44的数量为四个,四个偏移测距仪44在出料板3内侧呈矩形分布,使调节板47可根据印版的偏移距离对印版进行位置的调整,调节板47外侧壁对应偏移测距仪44位置处开设有孔槽412,调节板47上表面一侧连接有伸展测距仪411,伸展测距仪411可对调节板47的移动后与支撑板46之间的间距大小进行检测;

35.现有技术中,显影机在对印版完成显影操作后,印版从显影机内部传输出至出料板3上后,印版需人工进行取走,人工进行印版取走和摆放后需回到进料板1位置处进行加料,耽搁较长的时间,不利于工作效率的提高,且未及时取走的印版易对后续传输出的印版造成阻碍,使显影机因内部印版未及时传输出,影响后续显影机对印版的支撑显影操作;

36.印版从进料板1位置处放入后,显影机本体2的传动系统将进料板1位置处的印版传输进入显影机本体2内部进行显影操作,完成显影操作后的印版传输至出料板3位置处进行放置,显影机本体2的传动系统与出料板3上的传输带49进行连动,使传输带49在带动下进行转动,推动放置在出料板3上的印版向压力感应器48位置处靠近,三个压力感应器48分别安装在出料板3内壁上的两侧和中间位置处,印版在传输带49的作用下被推动与压力感

应器48相互挤压,三个压力感应器48分别将检测到的压力数据传递给显影机本体2内部的处理器进行处理,位于出料板3内侧壁两侧的偏移测距仪44将检测的出料板3内壁与印版外壁之间的距离数据传递给显影机本体2内部的处理器进行处理;

37.处理器对传递来的数据进行分析处理,在比较得出三个压力感应器48检测数据的偏差在设定值范围内,且两侧偏移测距仪44检测的数据偏差也在设定值范围后,先传递信号启动抽风机56,使抽风机56开始工作,通过管道将堆料板41一侧的空气向水箱57一侧进行传输,使支撑环55位置处因支撑环55上端被印版封堵产生负压对放置在堆料板41上的印版进行吸附固定,后传递信号控制与最上方堆料板41进行连接的高度调节杆42伸长对堆料板41和堆料板41上放置的印版进行托举,高度调节杆42的伸长长度受到对应堆料板41上连接高度测距仪的监测,并将检测数据传递给处理器,并控制位于该堆料板41下方的高度调节杆42伸长,将位于该堆料板41下方的另一个堆料板41托举至与出料板3底面保持水平的状态,完成印版托举操作,若两侧偏移测距仪44检测的数据偏差不在设定值范围内,可在伸展测距仪411的监测下通过处理器传递信号对伸缩调节杆45的长度进行调节,使偏移测距仪44检测距离数值较大一侧的两个调节板47在伸缩调节杆45作用下同步移动对印版的位置进行调整,调整后进行印版托举操作,在比较得出三个压力感应器48检测数据的偏差不在设定值范围内后,处理器通过出料板3内侧壁两侧的四个偏移测距仪44传递来的出料板3内壁与印版外壁之间的距离数据与设定值进行比较,计算得出四个对应偏移测距仪44位置处的调节板47的位置,并在伸展测距仪411的监测下根据计算得出的偏移测距数据值通过伸缩调节杆45调节调节板47的位置,推动出料板3上放置的印版进行位置的调整,在调整至三个压力感应器48的数据偏差在设定值范围内,且出料板3内壁两侧偏移测距仪44检测的数据偏差也在设定值范围内后,进行印版的托举操作,使印版在经过显影机显影操作后,传输至出料板3位置处时,可通过压力感应器48、偏移测距仪44、伸展测距仪411和高度测距仪的作用,使印版的位置可在调节板47的作用下被规正,且在规正后通过堆料板41的向上托举,使出料板3位置处可进行其他印版的放置,无需工作人员人工进行来回进行放料和收料操作,仅需在最下层堆料板41上放置印版,且印版压持最下层堆料板41上的触碰感应器发出警报时进行整个堆料板41的搬运即可,不会耗费较多的时间,导致工作效率降低的情况。

38.实施例2:

39.请参阅图1-7所示,堆料板41上表面中间位置处开设有安装板槽51,安装板槽51内侧壁连接有抽气板52,抽气板52上表面开设有抽气孔53,抽气孔53内侧壁上方连接有阻拦网,防止杂质进入抽气孔53内部造成阻塞的情况,显影机本体2外侧壁靠近出料板3下方连接有抽风机56,抽风机56通过连通管58与抽气管59进行连接,堆料板41内部中间位置处开设有通气腔,通气腔的数量为六个,抽气板52上的六个抽气孔53分别与对应位置处的通气腔连通,堆料板41外侧壁一侧对应通气腔位置处连接有抽气管59,抽气管59外侧壁靠近堆料板41的一侧连接有气压计,抽气管59外侧壁远离堆料板41的一侧连接有开关阀,气压计可对进行抽气操作时通气腔内部的气压大小进行检测,并在气压减小至设定值时通过对应抽气管59上的开关阀进行该抽气管59的关闭,防止抽气产生的负压过大造成印版的损伤,抽气管59远离堆料板41的一端连接有连通管58,抽气板52上表面两侧对应抽气孔53位置处连接有支撑环55,抽气板52上表面中间对应抽气孔53位置处连接有支撑座54,支撑环55和支撑座54均为橡胶材质,可在受到压力使发生轻微形变,不易发生损坏;

40.抽风机56外侧壁一侧通过导气管510连接有水箱57,水箱57内部上表面两侧一体成型有分隔板518,分隔板518插入水箱57内部的液面以下,且下端的高度低于导气管510插入液面以下的高度,使导气管510内导出的气体在与水流混合后,不溶于水的气体从水流中冒出至分隔后的空间内,并在后续冒出气体相互堆积产生的气压作用下沿通气管517进入另一分隔空间内部的水流中,连接轴513位于水箱57内部的一端连接有搅拌扇叶516,导气管510上表面中间位置处通过转轴转动连接有传动转轮515,该转轴位于导气管510内部的下端连接有螺旋叶,螺旋叶在流动气流的作用下进行转动,并通过传动带514的作用带动连接轴513进行转动,分隔板518外侧壁靠近搅拌扇叶516两侧连接有通气管517,分隔板518外侧壁对应通气管517位置处开设有孔洞,水箱57上表面远离导气管510的一侧连接有排气管512,水箱57上表面中间位置处转动连接有连接轴513,连接轴513上端连接有传动转轮515,传动转轮515外侧壁连接有传动带514,水箱57上表面靠近连接轴513一侧连接有ph检测仪511,ph检测仪511可对水箱57内部的ph值进行检测,并在检测到ph大与设定值,表明水流中可溶氨气量减少时,发出警报告知用户进行水流的更换;

41.现有技术中,氨水显影机在对印版进行显影操作后,印版上残留的氨水气味较浓,氨水气味扩散至周围环境中易造成环境的污染,且工作人员呼吸过程中吸入含有较多氨水成分的空气时,易对工作人员的身体健康造成不良影响,印版在利用堆料板41进行码垛堆积时,易因印版在堆料板41上的放置不稳,导致印版掉落损伤的情况;

42.抽风机56进行工作的过程中,通过与抽气管59连接的连通管58对堆料板41内部通气腔内部的空气进行抽取,支撑座54位置处因支撑座54两侧的空隙较大,可从外界进行空气的吸取补充,使附近外界空气向支撑座54位置处进行流动,使显影处理时散发的氨水气味可随空气被吸取,吸取后的氨水成分在抽风机56位置处经导气管510传输至水箱57内部,并从导气管510下端随空气导入水箱57内部的水流中,高速流动的气流在导气管510内部流通时通过螺旋叶带动连接在导气管510外侧壁上的传动转轮515转动,使连接在水箱57内部的搅拌扇叶516被带动转动对水流进行搅拌,使吸入空气中的氨水成分充分溶于水流中,ph检测仪511可对水流的ph值进行检测,并在检测到ph大与设定值,表明水流中可溶氨气量减少时,发出警报告知用户进行水流的更换,与水流充分混合后的气体从排气管512位置处排出至外界环境中,不会因氨水成分对外界环境造成污染的情况,且支撑环55位置处因支撑环55上端被印版封堵,内部形成负压对印版进行吸附固定,气压计在检测到负压值达到设定值时,对应抽气管59上的开关阀关闭,停止该管道的抽气操作,使堆料板41上放置的印版不易从堆料板41上发生滑落,不会因掉落与地面撞击发生损坏的情况。

43.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1