1.本发明涉及折射型红外微光学器件制备技术,具体涉及一种硫系玻璃红外复眼的制备方法。

背景技术:2.随着光学系统的发展,光学器件及光学系统也向着微型化、轻量化以及集成化方向发展。微光学作为一种前沿的光学领域分支逐渐进入了人们的视野,在光通信、工业自动化、航空航天及先进国防等领域发挥着至关重要的作用。由于红外波段具有可以被动工作、全天时在线、不易受干扰等特点,在生物医学、军事和工业领域有着广泛的应用场景。经过上亿年自然进化而形成的复眼结构由成千上万个子眼排布在球面或者类球面的结构上,是一种非常精密的生物光学系统。复眼结构凭借其大视场、低像差、结构紧凑以及对高速运动的物体敏感等特点,在自动驾驶、遥感监测和多目标监测等多方面应用有着重大的意义。

3.复眼结构根据使用的材料不同,大致可以分为光学玻璃与聚合物材料两大类。相比聚合物材料复眼,玻璃基复眼具有能量损伤阈值高、可以在强激光等复杂环境下使用、机械性质好、热稳定性高、化学性质稳定以及光学性质优良等众多优点。因此,对于高端精密的光学仪器设备来说,玻璃基复眼具有相对于聚合物复眼无法企及的优点。与其他红外材料相比,硫系玻璃具有优良的中远红外透过率(0.8μm-20μm)、极高的折射率以及较低的软化温度(350℃),已成为应用于中远红外元件的极佳材料。因此,制备一种可用于中远红外波段硫系玻璃复眼就具有重大意义,不仅可以满足高精密光学系统对器件微型化、集成化的需要,也可以扩宽复眼结构在红外波段的应用范围。除此之外,所制备的复眼结构为玻璃材料,可以在更加复杂的环境下使用。

4.关于制备复眼的方法,相关报道有很多,例如:纳米压印、飞秒激光双光子聚合、高分子微米球自组装、超精密机械加工以及热回流工艺等等。但是这些制备方法运用在微米级别单眼孔径且材料为玻璃的复眼制备上存在很大的缺陷。例如:纳米压印工艺、高分子微米球自组装以及热回流工艺制备的复眼材料是聚合物材料,很难实现对玻璃基复眼的制备;飞秒激光双光子聚合工艺不仅材料受限于聚合物材料,而且加工效率低,成本较高;超精密机械加工虽然可以在硬质玻璃材料上制备复眼结构,但是所制备的复眼结构中单眼的尺寸在毫米级或是亚毫米级,此类工艺很难做到单眼尺寸在微米级的复眼结构,并且逐点加工,对加工设备要求很高,生产成本较高。

5.硫系玻璃是指以s、se或te为主并引入一定量的其它类金属元素所形成的玻璃。相比其他红外材料,硫系玻璃有着如下优势:(1)它具有优良的红外透过性能(0.8μm-20μm),可达60%-70%,可以满足“多光谱透过”的应用需求;(2)折射率较低,可以用作消色散红外材料,并且折射率温度系数较低,可以用作优良的消热差材料,易于实现光学系统的无热失焦和色差校正,进而获得高清的成像;(3)与昂贵的锗单晶材料相比,硫系玻璃的原料价格低廉;(4)相比于晶体材料,硫系玻璃材料是非晶体材料,并且有着较低的软化温度350℃,可以采用玻璃精密模压工艺来制造透镜材料。

6.硫系玻璃的精密模压工艺主要原理:硫系玻璃加热到玻璃化转变温度以上时开始软化,外界加压后使软化后的硫系玻璃充满整个模板,待周围温度降至室温后脱模,将模板上结构完整转移到硫系玻璃上。

7.硫系玻璃在高温热压过程中对温度和压力的要求比较严格,具体来说,当压力过低时,容易导致曲面复眼模板表面的微透镜结构无法转印到红外硫系玻璃上;当压力过高时,容易导致硫系玻璃和复眼模板发生碎裂。热压温度过高,则容易是硫系玻璃表面出现析晶现象,从而影响最后的复眼透镜的成像质量。退火阶段,如果降温速率过大,很容易导致在热处理过程中的残余应力过大而导致硫系玻璃碎裂。采用“一步法”,即直接将待加工的硫系玻璃基材放置在曲面玻璃复眼模板上进行高温精密模压,容易出现模板结构转印不完全,导致复眼表面结构的转印效率比较低,从而影响复眼结构的制作效率和光学性能。

技术实现要素:8.本发明提出的硫系玻璃红外复眼的制备方法目的在于解决现有复眼结构能量损伤阈值低、热稳定性差、光学性质差,复眼制备工艺生产成本高、加工效率低等问题,硫系玻璃红外复眼可以满足高精密光学系统对器件微型化、集成化的需要,也可以扩宽复眼结构在红外波段的应用范围。

9.本发明所采用的技术方案为:

10.一种硫系玻璃红外复眼的制备方法,包括以下步骤:

11.ⅰ

)样品清洗:清洗曲面玻璃基板,烘干备用;

12.ⅱ

)飞秒激光改性:将飞秒激光束通过光学聚焦物镜聚焦到步骤

ⅰ

)中烘干后的曲面玻璃基板表面,将曲面玻璃基板固定在三维平移台上,通过移动三维平移台对曲面玻璃基板进行激光改性,在曲面玻璃基板的表面形成多个烧蚀弹坑;

13.ⅲ

)曲面湿法刻蚀工艺:将步骤

ⅱ

)中激光改性后具有烧蚀弹坑的曲面玻璃基板放置于氢氟酸溶液中,进行超声水浴化学腐蚀,待曲面玻璃基板表面的多个烧蚀弹坑形成表面光滑的微凹透镜,得到曲面玻璃复眼模板,清洗曲面玻璃复眼模板,烘干备用;

14.ⅳ

)制备曲面复眼预制体:将硫系玻璃基材放置在未处理的另一个形状尺寸相同的曲面玻璃基板上,然后共同放入到高温炉当中,通过控制温控参数和模压压力参数来完成高温模压工艺,待整个高温模压工艺完成之后冷却脱模,再清洗烘干,得到硫系玻璃曲面复眼预制体;

15.ⅴ

)制备曲面复眼:将步骤

ⅳ

)中制备好的硫系玻璃曲面复眼预制体放置到步骤

ⅲ

)中的曲面复眼模板上,然后共同放入到高温炉中,通过控制温控参数和模压压力参数来完成高温模压工艺,待整个高温模压工艺完成之后冷却脱模,再清洗烘干,得到硫系玻璃红外复眼。

16.进一步地,步骤

ⅱ

)中所使用的飞秒激光的加工功率为14-25mw,聚焦物镜为15-20倍物镜,聚焦物镜的数值孔径为0.35-0.6;

17.所述三维平移台的移动通过电脑程序控制来实现,并且通过电脑程序精确控制辐照点的间距以及排列方式,采用逐点扫描的方式,在曲面玻璃基板的表面形成排列有序的多个烧蚀弹坑阵列,相邻两个烧蚀弹坑中心之间的距离为70-2000um,多个烧蚀弹坑为矩形、六角形或者三角形排列。

18.进一步地,步骤

ⅲ

)中使用的氢氟酸溶液的浓度为5%-10%,超声水浴化学腐蚀温度为20-30℃;

19.所述超声水浴化学腐蚀过程中,每隔10-15分钟取出曲面玻璃基板,然后吹干观察微凹透镜刻蚀程度,直到每个微凹透镜表面光滑,形貌一致时停止刻蚀。

20.进一步地,步骤

ⅳ

)中所述高温模压工艺按进行顺序可以分为五个阶段:

21.a)升温阶段:将炉内温度以一定的升温速率升至模压温度,所述模压温度高于硫系玻璃的转变温度,如果温度太低,硫系玻璃的流动性小,无法完全充满模板;温度过高,则有可能粘连在模板上,无法脱模;

22.b)保温阶段:按设定的时间温度恒定保持不变,此阶段开始在模板上加压;

23.c)退火阶段:为避免降温速率过高使得没有充足的时间释放硫系玻璃的内应力,导致硫系玻璃碎裂和出现析晶问题,将炉内温度从模压温度缓慢降温至缓慢降温温度;

24.d)快速降温阶段:当在退火阶段中缓慢降温结束之后硫系玻璃内部的残余应力释放差不多时,为加快模压速率,选择快速降温,从缓慢降温温度快速降温至室温;

25.e)撤模阶段:当温度降低到硫系玻璃的转变温度以下时,进行曲面玻璃基板和硫系玻璃基材分离,得到凸面硫系玻璃曲面复眼预制体。

26.进一步地,步骤

ⅳ

)中,高温模压工艺具体为:首先在高温炉程序中设置模压压力为13-20n/cm2;控制高温炉内温度以8-12℃/min的升温速率从室温升至模压温度355℃-375℃,然后再以模压温度恒温保持10-15分钟,接着缓慢降温阶段在高温炉的控制下将炉内温度以不高于8℃/min的降温速率从模压温度降至缓慢降温温度180-200℃,之后再迅速降温到室温,进行脱模。

27.步骤

ⅴ

)中,所述高温模压工艺中模压温度为355℃-375℃,缓慢降温温度为180-200℃,模压压力为13-20n/cm2;

28.冷却脱模之后,获得表面形成微凸透镜阵列结构的硫系玻璃基材。

29.进一步地,步骤

ⅰ

)中清洗曲面玻璃基板依次使用丙酮、酒精、去离子水超声水浴清洗5-10min;

30.步骤

ⅲ

)中清洗曲面玻璃复眼模板依次使用丙酮、酒精、去离子水超声水浴清洗5-10min;

31.步骤

ⅳ

)中待整个高温模压工艺完成之后冷却脱模,依次使用酒精、去离子水超声水浴清洗5-10min;

32.步骤

ⅴ

)中待整个高温模压工艺完成之后冷却脱模,依次使用酒精、去离子水超声水浴清洗5-10min。

33.进一步地,所述曲面玻璃基板材质为k9玻璃。

34.进一步地,步骤

ⅰ

)中,将曲面k9玻璃基板依次使用丙酮、酒精、去离子水超声水浴清洗5min,清除曲面k9玻璃基板表面杂质,然后烘干备用;

35.步骤

ⅱ

)中,将能量为17mw的飞秒激光束通过20倍光学聚焦镜头聚焦到步骤

ⅰ

)烘干后的曲面k9玻璃基板表面,聚焦物镜的数值孔径为0.45,将曲面k9玻璃基板固定在三维平移台上,通过电脑程序控制三维平移台的移动,采用逐点扫描的方式对曲面k9玻璃基板进行激光改性,在曲面k9玻璃基板的表面形成呈六角阵列排布的多个烧蚀弹坑,相邻两个烧蚀弹坑中心之间的距离为70um,所使用的飞秒激光中心波长为800nm、脉宽为50fs、重复

频率1khz,飞秒激光在每个辐照点的作用时间为500ms;

36.步骤

ⅱ

)激光改性后具有烧蚀弹坑的曲面k9玻璃基板置于氢氟酸溶液中,进行超声水浴化学腐蚀,由于激光改性过后的弹坑增强了氢氟酸在刻蚀过程中的化学活性,烧蚀过的弹坑区域及周围的改性区域的腐蚀速率远大于未改性的区域,超声水浴化学腐蚀每隔15分钟取出曲面k9玻璃基板,然后吹干观察微凹透镜刻蚀程度,直到每个微凹透镜表面光滑,形貌一致时停止刻蚀,所有微凹透镜呈六角阵列排布,得到曲面k9玻璃复眼模板;进行超声水浴化学腐蚀的氢氟酸溶液浓度为5%,腐蚀温度为30℃,将制备好的曲面k9玻璃复眼模板依次使用丙酮、酒精、去离子水超声水浴清洗5min,清除曲面k9玻璃复眼模板表面杂质和酸溶液残留,烘干备用;

37.步骤

ⅳ

)中,将摩尔组分为20%的ge、15%的sb以及65%的se硫系玻璃基材放置到未处理的曲面k9玻璃基板上,然后共同放入到高温炉当中,通过预先设置好的程序来对整个高温精密模压过程中的温度进行控制,模压压力为20n/cm2,具体操作如下:首先将高温炉内温度从室温以8℃/min的速率升至模压温度365℃,然后将炉内温度以模压温度365℃恒温保持10分钟,接着在退火阶段,将炉内温度以2℃/min的降温速率从模压温度365℃降至缓慢降温温度200℃,再迅速降温到室温后进行脱模,接着进行酒精、去离子水超声水浴清洗5min,最后烘干,得到凸面的硫系玻璃曲面复眼预制体;

38.在步骤

ⅴ

)中,将制备好的硫系玻璃曲面复眼预制体水平放置到曲面k9玻璃复眼模板上,并将其放入到高温炉中,模压压力为20n/cm2,采用和步骤

ⅳ

)中相同的温度参数来控制整个高温精密模压过程,完成高温精密模压工艺后,再进行酒精、去离子水超声水浴清洗5min,最后烘干,制备得到硫系玻璃红外复眼。

39.同现有技术相比,本发明的优点在于:

40.1.本发明提出的硫系玻璃红外复眼的制备方法,制备的红外玻璃复眼具有优异的光学性能,可以实现红外热成像,大视场成像,并且分辨率高,可以被广泛应用于无人驾驶,机器人视觉,红外遥感监测等重大领域;

41.2.本发明提出的硫系玻璃红外复眼的制备方法中硫系玻璃的响应波长范围宽(0.8μm-20μm),能量损伤阈值高,抗氧化程度高,化学性质稳定,热膨胀系数小,受温度的影响较小,可以在复杂环境下使用;

42.3.本发明提出的硫系玻璃红外复眼的制备方法,制备红外玻璃复眼采取“两步法”制备工艺,可以提高复眼器件的填充率和成品率,减少复眼器件的表面缺陷;解决了较大尺寸的硫系玻璃模压时易出现加工不良及硫系玻璃本体易破碎、析晶的问题;

43.4.本发明提出的硫系玻璃红外复眼的制备方法,由于飞秒激光曲面湿法刻蚀技术具备高效、可控性强以及精度高等特点,制备的曲面复眼模板具有表面光学级光滑度且形貌良好;同时由于中远红外波段的硫系玻璃的软化温度比较低,因此制备红外玻璃基复眼的成本比较低,有利于硫系玻璃红外复眼的大规模生产和应用。

附图说明

44.图1为实施例中未加工曲面k9玻璃基板的侧视图;

45.图2为实施例中未加工曲面k9玻璃基板的俯视图;

46.图3为实施例中曲面k9玻璃基板经过飞秒激光改性后的侧视图;

47.图4为实施例中曲面k9玻璃基板经过飞秒激光改性后的俯视图;

48.图5为实施例中经过曲面湿法刻蚀之后得到的曲面k9玻璃复眼模板侧视图;

49.图6为实施例中经过曲面湿法刻蚀之后得到的曲面k9玻璃复眼模板俯视图;

50.图7为实施例中未处理的硫系玻璃基材的侧视图;

51.图8为实施例中未处理的硫系玻璃基材的俯视图;

52.图9为实施例中硫系玻璃曲面复眼预制体的侧视图;

53.图10为实施例中硫系玻璃曲面复眼预制体的俯视图;

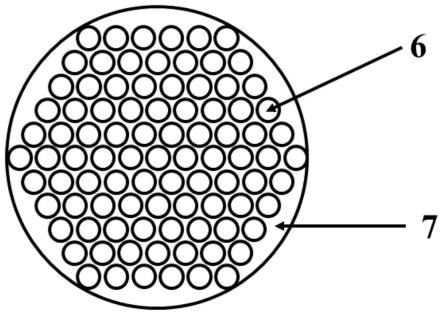

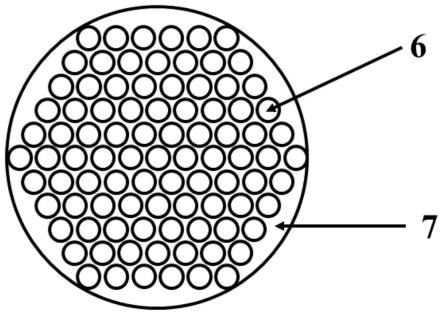

54.图11为实施例中硫系玻璃红外复眼的侧视图;

55.图12为实施例中硫系玻璃红外复眼的俯视图;

56.图中附图标记如下:

57.1-曲面玻璃基板,2-烧蚀弹坑,3-微凹透镜,4-硫系玻璃基材,5-硫系玻璃曲面复眼预制体,6-微凸透镜,7-硫系玻璃红外复眼。

具体实施方式

58.为了制备出高质量的红外复眼,本发明提出采用“两步法”制备红外玻璃复眼,即第一步,先通过曲面高温精密模压来制备红外复眼预制体;第二步,将得到的红外复眼预制体采用和第一步热压过程中相同的温控条件和压力条件,再次进行曲面高温精密模压,得到红外玻璃复眼。采取两步法可以提高复眼器件的填充率和成品率,减少复眼器件的表面缺陷。

59.飞秒激光曲面湿法刻蚀技术高效,可控性强并且精度高,可以制备表面光学级光滑度且形貌良好的曲面复眼模板。可用于中远红外波段的硫系玻璃由于其较低的软化温度,因此可以通过采用精密模压工艺来制备红外玻璃基复眼,从而可以实现低成本、高质量的红外玻璃复眼的制备。

60.本发明提出一种硫系玻璃红外复眼的制备方法,下面将结合附图和具体实施例对本发明做详细阐述:

61.实施例1

62.一种硫系玻璃红外复眼的制备方法,包括以下主要步骤:

63.1)样品清洗:将如图1、图2所示的曲面k9玻璃基板依次使用丙酮、酒精、去离子水超声水浴清洗5min,清除曲面k9玻璃基板表面杂质,烘干备用;

64.2)飞秒激光改性:使用中心波长为800nm、脉宽为50fs、重复频率1khz、能量为17mw的飞秒激光束通过20倍光学聚焦镜头聚焦到曲面k9玻璃基板表面,聚焦物镜的数值孔径为0.45,将曲面k9玻璃基板固定在三维平移台上,通过电脑程序控制三维平移台的移动,飞秒激光在每个辐照点的作用时间为500ms,采用逐点扫描的方式,在曲面k9玻璃基板表面形成排列有序的多个烧蚀弹坑2,相邻两个烧蚀弹坑2中心之间的距离为70um,所有烧蚀弹坑2呈六角阵列排布,如图3、图4所示;

65.3)曲面湿法刻蚀工艺:将步骤2)激光改性后的具有烧蚀弹坑2的曲面k9玻璃基板置于5%浓度的氢氟酸溶液中,在30℃温度下进行超声水浴化学腐蚀,每隔15分钟取出曲面k9玻璃基板,然后吹干观察微凹透镜3刻蚀程度,直到每个微凹透镜3表面光滑,形貌一致时停止刻蚀,所有微凹透镜3阵列呈六角阵列排布,得到曲面k9玻璃复眼模板,如图5、图6所

示,接着将曲面k9玻璃复眼模板依次使用丙酮、酒精、去离子水超声水浴清洗5min,清除曲面k9玻璃复眼模板表面杂质和酸溶液残留,烘干备用;

66.4)制备曲面复眼预制体:采用摩尔组分为20%ge、15%sb以及65%se的硫系玻璃基材4,如图7、图8所示,将其放置到未处理的曲面k9玻璃基板上,然后共同放入到高温炉当中,通过预先设置好的程序来对整个高温精密模压过程中的温度进行控制,模压压力为20n/cm2,首先将炉内温度从室温以8℃/min的速率升至模压温度365℃,然后将炉内温度以模压温度365℃恒温保持10分钟,接着在退火阶段,将炉内温度以2℃/min的降温速率从模压温度365℃降至缓慢降温温度200℃,之后再迅速降温到室温后进行脱模,接着依次使用酒精、去离子水超声水浴清洗5min,然后烘干,得到凸面的硫系玻璃曲面复眼预制体5,如图9、图10所示;

67.5)制备曲面复眼:将步骤4)中制备好的硫系玻璃曲面复眼预制体5水平放置到曲面k9玻璃复眼模板上,并将其放入到高温炉中,模压压力为20n/cm2,采用和步骤4)中相同的温度参数控制整个曲面高温精密模压过程,完成曲面高温精密模压过程之后进行脱模,接着依次使用酒精、去离子水超声水浴清洗5min,然后烘干,得到硫系玻璃红外复眼7,如图11、图12所示。

68.实施例2

69.一种硫系玻璃红外复眼的制备方法,包括以下主要步骤:

70.1)样品清洗:将曲面k9玻璃基板依次使用丙酮、酒精、去离子水超声水浴清洗8min,清除曲面k9玻璃基板表面杂质,烘干备用;

71.2)飞秒激光改性:使用中心波长为800nm、脉宽为50fs、重复频率1khz、能量为14mw的飞秒激光束通过15倍光学聚焦镜头聚焦到曲面k9玻璃基板表面,聚焦物镜的数值孔径为0.35,将曲面k9玻璃基板固定在三维平移台上,通过电脑程序控制三维平移台的移动,飞秒激光在每个辐照点的作用时间为500ms,采用逐点扫描的方式,在曲面k9玻璃基板表面形成排列有序的多个烧蚀弹坑2,相邻两个烧蚀弹坑2中心之间的距离为1000um,设置烧蚀弹坑2呈六角阵列排布;

72.3)曲面湿法刻蚀工艺:将步骤2)激光改性后的具有烧蚀弹坑2的曲面k9玻璃基板置于8%浓度的氢氟酸溶液中,在25℃温度下进行超声水浴化学腐蚀,每隔13分钟取出曲面k9玻璃基板,然后吹干观察微凹透镜3刻蚀程度,直到每个微凹透镜3表面光滑,形貌一致时停止刻蚀,所有微凹透镜3呈六角阵列排布,得到曲面k9玻璃复眼模板,接着将曲面k9玻璃复眼模板依次使用丙酮、酒精、去离子水超声水浴清洗8min,清除曲面k9玻璃复眼模板表面杂质和酸溶液残留,烘干备用;

73.4)制备曲面复眼预制体:采用摩尔组分为20%ge、15%sb以及65%se的硫系玻璃基材4,将其放置到未处理的曲面k9玻璃基板上,然后共同放入到高温炉当中,通过预先设置好的程序来对整个高温精密模压过程中的温度进行控制,模压压力为13n/cm2,首先将炉内温度从室温以12℃/min的速率升至模压温度375℃,然后将炉内温度以模压温度375℃恒温保持13分钟,接着在退火阶段,将炉内温度以5℃/min的降温速率从模压温度375℃降至缓慢降温温度190℃,之后再迅速降温到室温后进行脱模,接着依次使用酒精、去离子水超声水浴清洗8min,然后烘干,得到凸面的硫系玻璃曲面复眼预制体5;

74.5)制备曲面复眼:将步骤4)中制备好的硫系玻璃曲面复眼预制体5水平放置到曲

面k9玻璃复眼模板上,并将其放入到高温炉中,模压压力为13n/cm2,采用和步骤4)中相同的温度参数控制整个曲面高温精密模压过程,完成曲面高温精密模压过程之后进行脱模,接着依次使用酒精、去离子水超声水浴清洗8min,然后烘干,得到硫系玻璃红外复眼7。

75.实施例3

76.一种硫系玻璃红外复眼的制备方法,包括以下主要步骤:

77.1)样品清洗:将曲面k9玻璃基板依次使用丙酮、酒精、去离子水超声水浴清洗10min,清除曲面k9玻璃基板表面杂质,烘干备用;

78.2)飞秒激光改性:使用中心波长为800nm、脉宽为50fs、重复频率1khz、能量为25mw的飞秒激光束通过20倍光学聚焦镜头聚焦到曲面k9玻璃基板表面,聚焦物镜的数值孔径为0.6,将曲面k9玻璃基板固定在三维平移台上,通过电脑程序控制三维平移台的移动,飞秒激光在每个辐照点的作用时间为500ms,采用逐点扫描的方式,在曲面k9玻璃基板表面形成排列有序的多个烧蚀弹坑2,相邻两个烧蚀弹坑2中心之间的距离为2000um,所有烧蚀弹坑2呈六角阵列排布;

79.3)曲面湿法刻蚀工艺:将步骤2)激光改性后的具有烧蚀弹坑2的曲面k9玻璃基板置于10%浓度的氢氟酸溶液中,在20℃温度下进行超声水浴化学腐蚀,每隔10分钟取出曲面k9玻璃基板,然后吹干观察微凹透镜3刻蚀程度,直到每个微凹透镜3表面光滑,形貌一致时停止刻蚀,所有微凹透镜3呈六角阵列排布,得到曲面k9玻璃复眼模板,接着将曲面k9玻璃复眼模板依次使用丙酮、酒精、去离子水超声水浴清洗10min,清除曲面k9玻璃复眼模板表面杂质和酸溶液残留,烘干备用;

80.4)制备曲面复眼预制体:采用摩尔组分为20%ge、15%sb以及65%se的硫系玻璃基材4,将其放置到未处理的曲面k9玻璃基板上,然后共同放入到高温炉当中,通过预先设置好的程序来对整个高温精密模压过程中的温度进行控制,模压压力为17n/cm2,首先将炉内温度从室温以12℃/min的速率升至模压温度355℃,然后将炉内温度以模压温度355℃恒温保持15分钟,接着在退火阶段,将炉内温度以8℃/min的降温速率从模压温度355℃降至缓慢降温温度180℃,之后再迅速降温到室温后进行脱模,接着依次使用酒精、去离子水超声水浴清洗10min,然后烘干,得到凸面的硫系玻璃曲面复眼预制体5;

81.5)制备曲面复眼:将步骤4)中制备好的硫系玻璃曲面复眼预制体5水平放置到曲面k9玻璃复眼模板上,并将其放入到高温炉中,模压压力为17n/cm2,采用和步骤4)中相同的温度参数控制整个曲面高温精密模压过程,完成曲面高温精密模压过程之后进行脱模,接着依次使用酒精、去离子水超声水浴清洗10min,然后烘干,得到硫系玻璃红外复眼7。

82.通过扫描电子显微镜和共聚焦显微镜对所制备的硫系玻璃红外复眼7进行观测,发现所制备硫系玻璃红外复眼7上的单个小眼结构均匀,一致性良好。将硫系玻璃基材4模压前后即分别对硫系玻璃基材4和硫系玻璃红外复眼7进行xrd(x射线衍射仪)测试,发现在模压前后材料组分未发生变化,硫系玻璃基材4在整个模压环境下物理性质和化学性质稳定,没有出现析晶情况,并且通过搭建光学成像系统来对硫系玻璃红外复眼7的成像性能进行表征,发现所制备的硫系玻璃红外复眼7成像清晰,分辨率高,可以实现大视场成像,被动成像。因此制备的硫系玻璃红外复眼7具有良好的光学性能,可以满足中远红外波段的大视场成像,并且由于是玻璃基底,因此可以在复杂环境(例如强激光环境下)使用。