液晶元件、照明装置、车辆用灯具的制作方法

本公开涉及液晶元件、照明装置、车辆用灯具。

背景技术:

近年来,液晶元件除了传统的显示用途以外,例如在车辆用灯具等照明装置中作为用于形成各种配光图案的光闸而使用等其用途不断拓展。而且,在车载用等用途中,与以往相比,还增加了对防潮性的期待。关于液晶元件的防潮性的现有技术例如记载于日本特开2003-255357号公报(专利文献1)、日本特开昭60-26321号公报(专利文献2)、日本特开昭57-38415号公报(专利文献3)、日本特开昭57-181527号公报(专利文献4)等。但是,在要求更高的防潮性的情况下存在进一步改良的余地。现有技术文献专利文献[专利文献1]日本特开2003-255357号公报[专利文献2]日本特开昭60-26321号公报[专利文献3]日本特开昭57-38415号公报[专利文献4]日本特开昭57-181527号公报

技术实现要素:

[发明所要解决的课题]本发明的具体方式的目的之一在于提供防潮性高的液晶元件或具备该液晶元件的照明装置等。[用于解决课题的手段]

[0001]

本发明的一个方式的液晶元件包含:(a)相对配置的第一基板和第二基板;(b)第一导电膜,其配置在所述第一基板的一面侧;(c)第一无机绝缘膜,其在所述第一基板的一面侧配置于比所述第一导电膜远离所述第一基板的一侧;(d)第一取向膜,其在所述第一基板的一面侧配置于比所述第一无机绝缘膜远离所述第一基板的一侧;(e)第二导电膜,其配置在所述第二基板的一面侧;(f)第二无机绝缘膜,其在所述第二基板的一面侧配置于比所述第二导电膜远离所述第二基板的一侧;(g)第二取向膜,其在所述第二基板的一面侧配置于比所述第二无机绝缘膜远离所述第二基板的一侧;(h)液晶层,其配置在所述第一基板与所述第二基板之间;以及(i)密封部,其在所述第一基板与所述第二基板之间以包围所述液晶层的方式配置,(j)所述密封部按照与所述液晶层的距离从近到远的顺序至少具有第一密封部和第二密封部。(k)所述第一密封部以覆盖所述第一取向膜的端部并且覆盖所述第二取向膜的端部的方式配置,(l)所述第二密封部以与所述第一无机绝缘膜和所述第二无机绝缘膜分别相接的方式配置。

[0002]

本公开所涉及的一个方式的照明装置包括:上述[1]的液晶元件;一对偏振元件,

其夹着所述液晶元件而相对配置;以及光源,其将光入射到所述液晶元件。

[0003]

本公开所涉及的一个方式的车辆用灯具是使用上述[2]的照明装置而构成的车辆用灯具。根据上述结构,能够提供防潮性高的液晶元件或具备该液晶元件的照明装置等。

附图说明

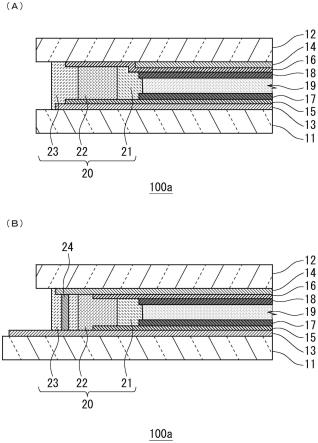

图1是示出第一实施方式的液晶元件的结构的示意性俯视图。图2的(a)是液晶元件的图1所示的a-a’方向的示意性剖面图,图2的(b)是液晶元件的图1所示的b-b’方向的示意性剖面图。图3是用于说明无机绝缘膜及取向膜与密封部的配置关系的俯视图。图4的(a)~图4的(f)是用于说明制造第一实施方式的液晶元件的方法的一例的图。图5是示出第二实施方式的液晶元件的结构的示意性俯视图。图6的(a)~图6的(d)是用于说明制造第二实施方式的液晶元件的方法的一例的图。图7是示出第三实施方式的液晶元件的结构的示意性俯视图。图8的(a)~图8的(f)是用于说明制造第三实施方式的液晶元件的方法的一例的图。图9是示出第四实施方式的液晶元件的结构的示意性俯视图。图10的(a)~图10的(d)是用于说明制造第四实施方式的液晶元件的方法的一例的图。图11是示出第五实施方式的液晶元件的结构的示意性俯视图。图12的(a)~图12的(c)是用于说明制造第五实施方式的液晶元件的方法的一例的图。图13是示出第六实施方式的车辆用灯具系统的结构的图。标号说明11:第一基板、12:第二基板、13:第一导电膜、14:第二导电膜、15:第一无机绝缘膜、16:第二无机绝缘膜、17:第一取向膜、18:第二取向膜、19:液晶层、20:密封部、21:第一密封部、22:第二密封部、23:第三密封部、24:导电件、25:突起部、26、27、28:密封件、100a:液晶元件

具体实施方式

(第一实施方式)图1是表示第一实施方式的液晶元件的结构的示意性俯视图。另外,图2的(a)是液晶元件的图1所示的a-a’方向的示意性剖面图,图2的(b)是液晶元件的图1所示的b-b’方向的示意性剖面图。此外,在图1中,以容易理解密封部20的构造的方式进行绘制,但实际上,密封部20如图2的(a)以及图2的(b)所示那样存在于基板间(基板的内侧)。如图2的(a)及图2的(b)所示,液晶元件100a包含相对配置的第一基板11及第二基板12、第一导电膜13、第二导电膜14、第一无机绝缘膜15、第二无机绝缘膜16、第一取向膜

17、第二取向膜18、液晶层19、第一密封部21、第二密封部22、第三密封部23、导电件24、多个突起部25、密封件26、27、28而构成。此外,包括第一密封部21、第二密封部22、第三密封部23而构成密封部20。第一基板11和第二基板12分别是例如在俯视时呈矩形状的基板,以彼此的一面侧相对的方式配置。作为各基板,例如可以使用玻璃基板、塑料基板等透明的基板。各基板的板厚例如为0.7mm左右。在此,本说明书中的“透明”是指至少能够充分透过可见光。在第一基板11与第二基板12之间分散配置有例如由树脂等构成的球状间隔物(省略图示),利用这些球状间隔物将基板间隙保持为期望的大小(例如几μm左右)。另外,也可以代替球状间隔物,而在第一基板11侧或第二基板12侧设置由树脂等构成的柱状体,并将它们用作间隔物。第一导电膜13设置在第一基板11的一面侧。第二导电膜14设置于第二基板12的一面侧。这些第一导电膜13及第二导电膜14例如通过对由铟锡氧化物(ito)等氧化物构成的透明的导电膜进行适当图案化而构成。各导电膜的膜厚例如为280埃左右。通过在第一导电膜13与第二导电膜14之间施加电压,能够可变地设定液晶层19的取向状态。在第一导电膜13与第二导电膜14相对的部分构成像素部(光调制部)。第一无机绝缘膜15在第一基板11的一面侧设置于第一导电膜13的上侧、即比第一导电膜13更远离第一基板11的一侧。第二无机绝缘膜16在第二基板12的一面侧设置于第二导电膜14的上侧、即比第二导电膜14更远离第二基板12的一侧。在本实施方式中,第一无机绝缘膜15和第二无机绝缘膜16分别使用无机材料成膜。具体而言,第一无机绝缘膜15和第二无机绝缘膜16能够由硅氧烷类无机绝缘膜、钛硅氧烷类无机绝缘膜等构成。另外,硅氧烷类无机绝缘膜、钛硅氧烷类无机绝缘膜可以分别通过对聚硅氧烷类材料、聚钛硅氧烷类材料进行烧制而形成。特别是,第一无机绝缘膜15和第二无机绝缘膜16是硅氧烷类无机绝缘膜和钛硅氧烷类无机绝缘膜,能够优选使用在官能团中包含羟基(oh基)的材料。另外,第一无机绝缘膜15和第二无机绝缘膜16具有比由ito构成的第一导电膜13、第二导电膜14高的致密性。各无机绝缘膜的膜厚例如为800埃左右。第一取向膜17在第一基板的一面侧设置于第一无机绝缘膜15的上侧、即比第一无机绝缘膜15更远离第一基板11的一侧。第二取向膜18在第二基板的一面侧设置于第二无机绝缘膜16的上侧、即比第二无机绝缘膜16更远离第二基板12的一侧。这些第一取向膜17和第二取向膜18用于设定液晶层19的初始取向状态。对第一取向膜17及第二取向膜18通过实施例如摩擦处理等单轴取向处理,具有沿着该方向规定液晶层19的液晶分子的取向的单轴取向限制力。各取向膜的膜厚例如为500埃左右。第一取向膜17和第二取向膜18可以由聚酰亚胺等有机类材料、氧化硅膜等无机类材料构成,其中该氧化硅膜等无机类材料能够通过斜向蒸镀法或印刷法形成。另外,第一取向膜17和第二取向膜18可以由硅氧烷类取向膜构成,该硅氧烷类取向膜具有与第一无机绝缘膜15和第二无机绝缘膜16的材料同样的基本骨架且具备适当的官能团。第一取向膜17和第二取向膜18具有用于取向控制的侧链,能够适当地使用与第一无机绝缘膜15和第二无机绝缘膜16的材料相比包含更少的羟基的材料。液晶层19在第一基板11与第二基板12之间与第一取向膜17及第二取向膜18相接地设置。液晶层19例如使用具有流动性的向列型液晶材料而构成。对于液晶层19的取向模式(动作模式)没有特别限定,可以采用垂直取向模式、扭曲向列模式等各种取向模式。液晶层19的层厚例如为4μm左右。

密封部20在第一基板11与第二基板12之间以包围液晶层19的方式配置。如图1所示,该密封部20在第一基板11与第二基板12之间划定用于收纳液晶层19的空间。密封部20按照与液晶层19的距离从近到远的顺序具有第一密封部21、第二密封部22以及第三密封部23。如图1所示,密封部20构成为在俯视观察时为大致矩形形状,并沿着第一基板11和第二基板12各边的外缘配置。也可以在各密封部21、22、23中添加例如直径比液晶层19的层厚稍大的玻璃纤维等间隔物。第一密封部21与液晶层19相接,以包围液晶层19的方式设置。第一密封部21以覆盖第一取向膜17的端部并且覆盖第二取向膜18的端部的方式配置。详细而言,第一密封部21以覆盖第一取向膜17的端部的台阶状部分并与其下侧的第一无机绝缘膜15相接的方式配置,并且以覆盖第二取向膜18的端部的台阶状部分并与其下侧的第二无机绝缘膜16相接的方式配置。第一密封部21优选由不溶于液晶层19且粘接性高的材料构成,例如可以使用透湿度为50~70g/m2·

24h(jisk7126-1)左右的热固化性环氧树脂等材料。第二密封部22与第一密封部21相接,以包围第一密封部21的外侧的方式设置。第二密封部22以与第一无机绝缘膜15和第二无机绝缘膜16分别相接的方式配置。如图2的(a)所示,第二密封部22在其大部分中以仅与第一无机绝缘膜15及第二无机绝缘膜16相接并密合的方式设置。另外,如图2的(b)所示,第二密封部22在另一部分中以在第一基板11侧与第一无机绝缘膜15及第一导电膜13相接,在第二基板12侧与第二无机绝缘膜16及第二导电膜14相接的方式设置。在此所说的一部分是指与如下的部位接近的部分:该部位是通过在第三密封部23中局部地包含的导电件24而使第一导电膜13与第二导电膜14相互之间物理连接以及电连接的部位。第二密封部22优选由透湿度低的材料构成,特别优选由透湿度比第一密封部21低的材料构成。例如优选使用透湿度为2~4g/m2·

24h(jisk7126-1)的材料,例如可以使用紫外线固化性环氧、改性丙烯酸酯等材料。第三密封部23与第二密封部22相接,以包围第二密封部22的外侧的方式设置。第三密封部23如图2的(b)所示,在其一部分中具有导电件24且以该导电件24与第一导电膜13及第二导电膜14分别相接的方式配置,如图2的(a)所示,在其他的大部分中以与第一无机绝缘膜13及第二无机绝缘膜14分别相接的方式配置。导电件24例如是实施了镀金的球状体。另外,如图2的(a)所示,第三密封部23在大部分中以覆盖第一导电膜13的端部、第一无机绝缘膜15的端部、第二导电膜14的端部以及第二无机绝缘膜16的端部的方式配置。即,在图1所示的环状的密封部20的大部分中,如图2的(a)所示,第三密封部23以在第一无机绝缘膜15和第二无机绝缘膜16之间填埋直至端部的方式形成。第三密封部23优选由粘接性高的材料构成,例如能够使用热固化性环氧树脂等材料,也能够由与第一密封部21相同的材料构成。另外,如各图所示,第一密封部21、第二密封部22及第三密封部23在与液晶层19的层厚方向大致垂直的方向上相互相接地配置。详细而言,第二密封部22配置为在靠近液晶层19的一侧与第一密封部21相接,在远离液晶层19的一侧与第三密封部23相接。另外,第一密封部21和第三密封部23由相同的材料构成。第二密封部22具有与第一密封部21及第三密封部23相比相对低的透湿性。如图1所示,多个突起部25沿着第三密封部23的外周分散设置。在图示的例子中,在密封件26、27的附近的左右设置有2个突起部25,在密封件28的附近设置有2个突起部25。

关于这些突起部25的功能在后面叙述。第一密封件26及第二密封件27分别是用于制造时密封液晶层19的注入口51(参照后述的图4的(d))的端密封部(参照图1)。作为第一密封件26,使用对于液晶层19的液晶材料具有不相溶性的材料。另外,作为第二密封件27,使用具有高气密(gas barrier)性的材料。需要说明的是,在使用兼具2个功能的材料的情况下,仅第一密封件26即可。第三密封件28是用于密封制造时的第二密封部22的注入口52(参照后述的图4的(c))的端密封部(参照图1)。作为第三密封件28,使用具有高气密性的材料。需要说明的是,第三密封件28可以任意地设置,在第二密封部22的气密性高的情况下也可以不需要第三密封件28。图3是用于说明无机绝缘膜及取向膜与密封部的配置关系的俯视图。另外,为了表示配置关系,与上述图1相比改变密封部等的比例尺来表示。以下,参照该图3和上述的图2的(a)或图2的(b),对第一基板11的一面侧的第一无机绝缘膜15和第一取向膜17各自的形成范围进行说明,并且对第二基板12的一面侧的第二无机绝缘膜16和第二取向膜18各自的形成范围进行说明。如图2的(a)或图2的(b)所示,在第一基板11的一面侧,第一导电膜13也可以具有其端部设置至最外侧、即靠近第一基板11的端部的一侧的部分。另外,如图2的(a)或图2的(b)所示,在第二基板12的一面侧,第二导电膜14也可以具有其端部设置至与第二取向膜18的端部大致相同的位置的部分。也存在第一导电膜13、第二导电膜14各自的端部都与第三密封部23重叠的情况。另外,第一导电膜13和第二导电膜14分别被适当地图案化。例如,第一导电膜13可包含多个像素电极或与它们连接的多个布线。第一无机绝缘膜15被设置为其端部比第三密封部23的端部靠内侧(靠近液晶层19的一侧)(在图3中用虚线表示)。另外,如图3所示,第一无机绝缘膜15具有切口部15a。该切口部15a设置在与图2的(b)所示的设置导电件24的部分对应的位置,用于使第一导电膜13不被第一无机绝缘膜15覆盖而能够与导电件24接触。在第二无机绝缘膜16也设置有同样的切口部。第二无机绝缘膜16设置为,在与切口部15a对应的切口部分,其端部比第二导电膜14的端部靠内侧(接近液晶层19的一侧)。第一无机绝缘膜15、第二无机绝缘膜16均在除了与切口部等对应的部分以外的大部分,它们各自的端部与第三密封部23重叠,相对于第三密封部23的外侧端配置在靠其内侧的位置。第一取向膜17以其端部成为最内侧(接近液晶层19的一侧)的方式设置。同样地,第二取向膜18以其端部成为最内侧(接近液晶层19的一侧)的方式设置。第一取向膜17、第二取向膜18在大部分中,它们各自的端部与第一密封部21重叠,相对于第一密封部21的外侧端配置在靠其内侧的位置。图4的(a)~图4的(f)是用于说明制造第一实施方式的液晶元件的方法的一例的图。另外,在此图示了1个液晶元件100a的工序,但实际上能够同时制造多个液晶元件100a(在其他实施方式中也同样)。首先,在成为第一基板11、第二基板12各自的基材的一对基板上分别形成第一导电膜13、第二导电膜14(省略图示)。第一导电膜13、第二导电膜14也可以适当地图案化。接着,如图4的(a)所示,在第一基板11的基材50的一面侧形成第一无机绝缘膜15(省略图示)和第一取向膜17。同样地,在第二基板12的基材的一面侧形成第二无机绝缘膜16(省略图

示)和第二取向膜18(省略图示)。作为第一取向膜17、第二取向膜18,根据液晶层19的动作模式等适当选择并形成水平取向膜、垂直取向膜。对于无机绝缘膜、取向膜的形成方法没有特别限定,例如通过柔性印刷进行涂布,然后进行烧制。取向膜的取向处理也没有特别限定,例如可以使用摩擦处理,但也可以是其他方法(光取向处理等)。另外,作为各取向膜,也可以使用斜向蒸镀膜。另外,在通过在各导电膜(电极)设置开口部或突起部并利用它们产生斜向电场来进行液晶层19的取向控制那样的动作模式的情况下,有时也省略摩擦处理等取向处理。另外,关于这些方面,在其他实施方式中也是同样的。如图4的(a)所示,对于第一基板11的基材50,在其一面侧与形成有第一取向膜17的位置对应地形成第一密封部21和第三密封部23。如图所示,第一密封部21和第三密封部23相互之间隔开间隙地设置。该间隙用于在之后的工序中设置第二密封部22。对于第一密封部21和第三密封部23的形成方法没有特别限定,例如可以使用利用分配器进行涂布的方法、利用丝网印刷进行涂布的方法等。此时,分别设置作为注入口51、52的开口。另外,与此同时,由与第一密封部21及第三密封部23相同的材料形成各突起部25。接着,将第一基板11的基材50与第二基板12的基材(未图示)对位并重合。此时,在第二基板12的基材上预先散布间隙控制件。根据第一密封部21和第三密封部23的特性,在为热固化性的情况下进行热处理,在为光固化性的情况下进行光照射处理,由此将基材彼此贴合。然后,在对贴合的基材施加切断线(裂纹)后,沿着切断线进行割断,从而如图4的(b)所示,得到在第一密封部21和第三密封部23贴合第一基板11和第二基板12而构成的单元(cell)。接着,如图4的(c)所示,形成第二密封部22。在此,将第二密封部22的材料向注入口52的附近滴下,利用毛细管现象进行注入。在该意义上,需要将上述的第一密封部21与第三密封部23的间隙设为能够产生毛细管现象的程度的宽度。作为第二密封部22的材料,使用透湿性低的材料(气密性高的材料)。例如,可以使用透湿度为2~4g/m2·

24h(jisk7126-1)的材料。另外,从缩短注入时间的方面而言,优选材料的粘性低,例如优选使用大致10pa

·

s以下的材料。需要说明的是,如果是使用粘性高的材料的情况,则也可以一边对单元(cell)加热一边进行注入。注入后,根据第二密封部22的特性,在为热固化性的情况下进行热处理,在为光固化性的情况下进行光照射处理,在需要热处理和光照射处理双方的情况下进行各处理,由此完成第二密封部22。作为一例,在6j/cm2的条件下照射包含365nm的波长的紫外线光,然后在150℃下进行1小时的热处理。在此,即使假设第二密封部22的材料从注入口52溢出,也通过设置于注入口52的左右的突起部25和设置于相反侧的注入口51的左右的突起部25阻挡了该材料的流动。如果没有这些突起部25,则在第一基板11和第二基板12的外缘处的间隙产生毛细管现象,先来到相反侧的出口,可能产生不能完全填充第二密封部22的情况。通过设置突起部25,能够避免这样的不良情况。因此,优选沿着第三密封部23的外周设置更多数量的突起部25。接着,如图4的(d)所示,从注入口51注入液晶材料。在此,使用真空注入法。具体而言,将单元配置在真空腔室内,将真空腔室内设为低压后,将注入口51配置成与注入罐53的液晶材料相接。之后,通过使真空腔室内恢复为大气压而从注入口51注入液晶材料,如图4的(e)所示那样形成液晶层19。作为液晶层19的液晶材料,根据动作模式适当选择介电常数

各向异性的正/负。另外,也可以在液晶材料中添加紫外线固化性单体。在该情况下,通过之后进行紫外线照射,可得到高分子稳定化的液晶层19。接着,如图4的(e)所示,形成用于将注入口51密封的密封件26。有时注入液晶材料后的单元的中央附近的单元厚度变厚而膨胀。在该情况下,在对单元进行了冲压的状态下,在注入口51的附近涂布密封件26的材料,之后将冲压释放。或者,对单元进行冷却。由此,单元中心附近的单元厚度变薄,密封件26的材料被稍微吸入。之后,通过光照射处理等使材料固化,从而在从注入口51稍微进入到内部的位置形成密封件26。接着,如图4的(f)所示,在注入口51的密封件26的外侧形成密封件27,并且在注入口52形成密封件28。具体而言,将各密封件27、28的材料涂布于注入口51、52的附近,之后通过光照射处理等使材料固化,从而形成各密封件27、28。之后,通过适当进行单元整体的清洗处理等,完成液晶元件100a。根据以上那样的第一实施方式,至少第一密封部21和第二密封部22以与第一无机绝缘膜15、第二无机绝缘膜16相接的方式设置,因此能够提高防潮性。其理由推测如下。一般认为,构成第一无机绝缘膜15和第二无机绝缘膜16的硅氧烷类材料、钛硅氧烷类材料与取向膜、ito等导电膜相比,在其膜表面具有更多oh基。而且,由于该oh基多,与各密封部的密合性变得更高,因此认为能够维持低透湿性的第二密封部22的功能,能够构成透湿性低的密封结构。具体而言,在各密封部的材料的有机官能团与构成第一无机绝缘膜15和第二无机绝缘膜16的材料的oh基之间产生共价键,由此接合强度提高。另外,第三密封部23也以填埋在第一无机绝缘膜15和第二无机绝缘膜16的端部之间的方式设置,因此同样地在密封件的有机官能团与构成第一无机绝缘膜15和第二无机绝缘膜16的材料的oh基之间形成共价键而提高接合强度。另外,根据第一实施方式,密封部20成为三重构造,从而其俯视时的宽度变大(变粗),因此能够更牢固地固定第一基板11和第二基板12,还能够得到耐振动性提高这样的次要效果。(第二实施方式)图5是表示第二实施方式的液晶元件的结构的示意性俯视图。第二实施方式的液晶元件100b具有基本上与第一实施方式的液晶元件100a相同的结构,主要不同点在于,省略了注入口51,随之也省略了密封件26。在该情况下,液晶层19例如通过odf(one drop fill:滴落填充)法形成。以下,省略与第一实施方式的液晶元件100a结构的共同点的说明,主要说明结构的不同点。第一密封部21b不具有注入口等开口部,以构成包围液晶层19的封闭空间的方式设置。另外,伴随于此,第二密封部22b被设置成被密封件27密封的2个端部彼此隔着间隔壁29相邻。另外,包含它们的密封部20b的截面构造与第一实施方式相同(参照图2的(a)、图2的(b))。各突起部25和间隔壁29例如由与第一密封部21b相同的材料形成。图6的(a)~图6的(d)是用于说明制造第二实施方式的液晶元件的方法的一例的图。与第一实施方式同样地,预先在成为第一基板11、第二基板12各自的基材的一对基板上分别形成第一导电膜13、第二导电膜14(省略图示)。接着,如图6的(a)所示,在第一基板11的基材50的一面侧形成第一无机绝缘膜15(省略图示)和第一取向膜17。同样地,在第二基板12的基材的一面侧形成第二无机绝缘膜

16(省略图示)和第二取向膜18(省略图示)。另外,如图6的(a)所示,在第一基板11的基材50的一面侧形成第一密封部21b和第三密封部23。此时,设置作为注入口52的开口。另外,由与第一密封部21b相同的材料形成各突起部25和间隔壁29。接着,如图6的(b)所示,通过odf法等向由第一密封部21b包围的空间滴下液晶材料。作为液晶材料,使用充分脱泡的材料,精密地控制材料滴下的体积。接着,将第一基板11的基材50和第二基板12的基材(未图示)对位并重叠、贴合。然后,在对贴合的基材施加切断线(裂纹)后,沿着切断线进行割断,由此得到第一基板11与第二基板12贴合而构成的单元。接着,如图6的(c)所示,形成第二密封部22b。在此,也将第二密封部22b的材料向注入口52的附近滴下,利用毛细管现象进行注入。注入后,适当地进行热处理或光照射处理,由此完成第二密封部22b。此时,在图中向左转注入的材料和向右转注入的材料在出口侧合流时,由于具有间隔壁29,即使因注入速度的差异等而产生不均衡,也能够确保空气的逃逸通道,因此能够防止第二密封部22b的形成不良。此外,在注入速度大致相同的情况下,也可以省略间隔壁29。接着,如图6的(d)所示,将各密封件27、28的材料涂布于规定位置,然后通过光照射处理等使材料固化,由此形成各密封件27、28。之后,通过适当进行单元整体的清洗处理等,完成液晶元件100b。根据以上那样的第二实施方式,能够得到与第一实施方式同样的防潮性。另外,也可以得到提高耐振动性这样的次要效果。进而,根据第二实施方式,能够在液晶层19的形成中应用odf法等与真空注入法不同的方法。(第三实施方式)图7是表示第三实施方式的液晶元件的结构的示意性俯视图。第三实施方式的液晶元件100c基本上具备与第一实施方式的液晶元件100a相同的结构,主要的不同点在于第一密封部21c与第三密封部23c在密封件26、27侧相互连接。在该情况下,第二密封部22使用真空注入法形成。以下,省略与第一实施方式的液晶元件100a结构的共同点的说明,主要说明结构的不同点。第一密封部21c具有注入口51、52(参照图8的(a)),以构成包围液晶层19的大致封闭空间的方式设置。另外,第三密封部23c沿着第二密封部22的外周设置,在设置有注入口51的一侧与第一密封部21c相连。另外,包含它们的密封部20c的截面构造与第一实施方式相同(参照图2的(a)、图2的(b))。图8的(a)~图8的(f)是用于说明制造第三实施方式的液晶元件的方法的一例的图。与第一实施方式同样地,预先在成为第一基板11、第二基板12各自的基材的一对基板上分别形成第一导电膜13、第二导电膜14(省略图示)。接着,如图8的(a)所示,在第一基板11的基材50的一面侧形成第一无机绝缘膜15(省略图示)和第一取向膜17。同样地,在第二基板12的基材的一面侧形成第二无机绝缘膜16(省略图示)和第二取向膜18(省略图示)。另外,如图8的(a)所示,在第一基板11的基材50的一面侧形成第一密封部21c和第三密封部23c。此时,设置作为注入口51、52的开口。另外,由与第三密封部23c相同的材料形成各突起部25。

接着,将第一基板11的基材50与第二基板12的基材(未图示)对位并重叠、贴合。然后,在对贴合的基材施加切断线(裂纹)后,沿着切断线进行割断,由此得到第一基板11与第二基板12贴合而构成的单元(参照图8的(b))。接着,如图8的(c)所示,形成第二密封部22。在此,使用真空注入法。具体而言,将单元配置在真空腔室内,将真空腔室内设为低压后,以与注入罐54的密封材料相接的方式配置注入口52。之后,通过使真空腔室内恢复为大气压而从注入口52注入密封材料。注入后,适当地进行热处理或光照射处理,由此完成第二密封部22。接着,如图8的(d)所示,以与注入罐53的液晶材料相接的方式配置单元的注入口51,通过真空注入法从注入口51注入液晶材料,形成液晶层19。接着,如图8的(e)、图8的(f)所示,将各密封件26、27、28的材料涂布于规定位置,然后通过光照射处理等使材料固化,由此形成各密封件26、27、28。之后,通过适当进行单元整体的清洗处理等,完成液晶元件100c。根据以上那样的第三实施方式,能够得到与上述的各实施方式相同的防潮性。另外,也可以得到提高耐振动性这样的次要效果。而且,根据第三实施方式,能够减少第二密封部22向外部露出的部分,因此能够提高防潮性。(第四实施方式)图9是表示第四实施方式的液晶元件的结构的示意性俯视图。第四实施方式的液晶元件100d基本上具备与第一实施方式的液晶元件100a相同的结构,主要不同点在于:省略注入口51,随之也省略密封件26、27;以及第三密封部23d的与注入口52相反的一侧的部位封闭。在该情况下,通过真空注入法形成第二密封部22,通过odf(one drop fill:滴落填充)法形成液晶层19。以下,省略与第一实施方式的液晶元件100a结构的共同点的说明,主要说明结构的不同点。第一密封部21d不具有注入口等开口部,以构成包围液晶层19的封闭空间的方式设置。另外,第三密封部23d具有开口部52(参照图10的(a)),与第一密封部21d隔着间隙地设置。另外,包含它们的密封部20d的截面构造与第一实施方式相同(参照图2的(a)、图2的(b))。图10的(a)~图10的(d)是用于说明制造第四实施方式的液晶元件的方法的一例的图。与第一实施方式同样地,预先在成为第一基板11、第二基板12各自的基材的一对基板上分别形成第一导电膜13、第二导电膜14(省略图示)。另外,在第一基板11的基材50的一面侧形成第一无机绝缘膜15(省略图示)和第一取向膜17,在第二基板12的基材的一面侧形成第二无机绝缘膜16(省略图示)和第二取向膜18(省略图示)。接着,如图10的(a)所示,在第一基板11的基材50的一面侧形成第一密封部21d和第三密封部23d。此时,设置作为注入口52的开口。另外,由与第三密封部23d相同的材料形成各突起部25。接着,如图10的(b)所示,通过odf法等向由第一密封部21d包围的空间滴下液晶材料,由此形成液晶层19。接着,将第一基板11的基材50和第二基板12的基材(未图示)对位并重叠、贴合。然后,在对贴合的基材施加切断线(裂纹)后,沿着切断线进行割断,由此得到第一基板11与第二基板12贴合而构成的单元。接着,如图10的(c)所示,形成第二密封部22。在此,与上述的第三实施方式同样地

使用注入罐54通过真空注入法注入密封材料。由此,完成第二密封部22。接着,如图10的(d)所示,将密封件28的材料涂布于规定位置,然后通过光照射处理等使材料固化,由此形成密封件28。之后,通过适当进行单元整体的清洗处理等,完成液晶元件100d。根据以上那样的第四实施方式,能够得到与上述的各实施方式相同的防潮性。另外,也可以得到提高耐振动性这样的次要效果。并且,根据第四实施方式,能够减少第二密封部22向外部露出的部分,因此能够提高防潮性。(第五实施方式)图11是表示第五实施方式的液晶元件的结构的示意性俯视图。第五实施方式的液晶元件100e基本上具备与第一实施方式的液晶元件100a相同的结构,主要不同点在于,省略了注入口51、52,第一密封部21e及第三密封部23e均构成封闭空间,随之也省略了密封件26、27、28。在该情况下,均通过odf(one drop fill:滴落填充)法形成第二密封部22、液晶层19。以下,省略与第一实施方式的液晶元件100a结构的共同点的说明,主要说明结构的不同点。第一密封部21e不具有注入口等开口部,以构成包围液晶层19的封闭空间的方式设置。第三密封部23e不具有注入口等开口部,构成封闭空间,与第一密封部21e隔着间隙地设置。另外,包含它们的密封部20e的截面构造与第一实施方式相同(参照图2的(a)、图2的(b))。图12的(a)~图12的(c)是用于说明制造第五实施方式的液晶元件的方法的一例的图。与第一实施方式同样地,预先在成为第一基板11、第二基板12各自的基材的一对基板上分别形成第一导电膜13、第二导电膜14(省略图示)。另外,在第一基板11的基材50的一面侧形成第一无机绝缘膜15(省略图示)和第一取向膜17,在第二基板12的基材的一面侧形成第二无机绝缘膜16(省略图示)和第二取向膜18(省略图示)。接着,如图12的(a)所示,在第一基板11的基材50的一面侧形成第一密封部21e和第三密封部23e。然后,通过odf法等向被第一密封部21e包围的空间滴下液晶材料,由此形成液晶层19。接着,如图12的(b)所示,通过odf法等向第一密封部21a与第三密封部23e的间隙滴下密封材料,由此形成第二密封部22。接着,将第一基板11的基材50和第二基板12的基材(未图示)对位并重叠、贴合。然后,在对贴合的基材施加切断线(裂纹)后,沿着切断线进行割断,由此得到第一基板11与第二基板12贴合而构成的单元。之后,通过适当进行单元整体的清洗处理等,完成液晶元件100e。根据以上那样的第五实施方式,能够得到与上述的各实施方式相同的防潮性。另外,也可以得到提高耐振动性这样的次要效果。此外,根据第五实施方式,能够消除第二密封部22向外部露出的部分,而利用第三密封部23e包围所有的外周,因此能够进一步提高防潮性。(第六实施方式)图13是表示第六实施方式的车辆用灯具系统的结构的图。图13所示的车辆用灯具系统使用上述任一实施方式的液晶元件100a~100e而构成,构成为包括灯单元(车辆用灯

具)101、控制器102、摄像机103。该车辆用前照灯系统基于由摄像机103拍摄的图像来检测存在于本车辆的周围的前方车辆、行人的面部等的位置,将包含前方车辆等的位置的一定范围设定为非照射范围(减光区域),将除此以外的范围设定为光照射范围而进行选择性的光照射,并且向路面上进行各种形状的光照射。灯单元101配置在车辆前部的规定位置,形成用于对车辆前方进行照明的照射光。此外,在车辆的左右分别各设置1个灯单元101,但在此仅图示1个。控制器102进行车辆用灯具101的光源110、液晶元件115的动作控制。该控制器102例如通过使用具有cpu(central processing unit:中央处理单元)、rom(read only memory:只读存储器)、ram(random access memory:随机存取存储器)等的计算机系统,在该计算机系统中执行规定的动作程序来实现。本实施方式的控制器102根据设置于驾驶座的灯开关(未图示)的操作状态使光源110点亮,并且设定与由摄像机103检测出的前方车辆(对向车辆、前行车辆)、行人、道路标识、路上白线等对象体对应的配光图案,向液晶元件115供给用于形成与该配光图案对应的像的控制信号。摄像机103拍摄本车辆的前方空间来生成图像,对该图像进行规定的图像识别处理来检测上述的前方车辆等对象体的位置、范围、大小、类别等。将图像识别处理的检测结果提供给与摄像机103连接的控制器102。摄像机103设置于本车辆的车室内的规定位置(例如,前挡风玻璃上部),或者设置于本车辆的车室外的规定位置(例如,前保险杠内)。在具备用于车辆的其他用途(例如,自动制动系统等)的摄像机的情况下,也可以共用该摄像机。此外,也可以用控制器102代替摄像机103中的图像识别处理的功能。在这种情况下,摄像机103将所生成的图像输出至控制器102,并且在控制器102侧基于该图像进行图像识别处理。或者,也可以从摄像机103向控制器102供给图像和基于该图像的图像识别处理的结果双方。在这种情况下,控制器102也可以使用从摄像机103获得的图像来进一步执行单独的图像识别处理。图13所示的灯单元101构成为包括光源110、反射器111、113、偏振分束器112、1/4波长板114、液晶元件115、光学补偿板116、偏振板117、投影透镜118。这些各要素例如收纳于1个壳体(框体)内而被一体化。另外,光源110和液晶元件115分别与控制器102连接。另外,在本实施方式中,偏振分束器112和偏振板117对应于“偏振元件”。光源110受到控制器102的控制而放出光。该光源110例如构成为包括几个白色led(light emitting diode:发光二极管)等发光元件和驱动电路。另外,光源110的结构并不限定于此。例如,作为光源110,可以使用激光元件、以及电灯泡或放电灯等车辆用灯单元中通常使用的光源。反射器111与光源110相对应地配置,对从光源110放出的光进行反射及会聚并向偏振分束器112的方向引导,使其向液晶元件115入射。反射器111例如是具有椭圆面状的反射面的反射镜。在该情况下,光源110能够配置在反射器111的反射面的焦点附近。另外,也可以代替反射器111而使用会聚透镜作为会聚部。偏振分束器112是使入射光中的特定方向的偏振成分透过并反射与其垂直的方向的偏振成分的反射型偏振元件。作为这样的偏振分束器112,例如能够使用线栅型偏振元件、多层膜偏振元件等。反射器113设置在由偏振分束器112反射的光能够入射的位置,使入射的光向偏振

分束器112的方向反射。1/4波长板114配置在偏振分束器112与反射器113之间的光路上,对入射的光赋予相位差。在本实施方式中,被偏振分束器112反射的光透过1/4波长板114,被反射器113反射而再次透过1/4波长板114,由此偏振方向旋转90

°

后再次入射到偏振分束器112。由此,再入射的光能够透过偏振分束器112,因此光的利用效率提高。液晶元件115配置在由反射器111、113分别反射及会聚的光能够入射的位置。液晶元件115具备能够相互独立地控制的多个像素部(光调制部)。在本实施方式中,液晶元件115具有用于向各像素部提供驱动电压的驱动器(未图示)。驱动器基于从控制器102供给的控制信号,对液晶元件115提供用于单独地驱动各像素部的驱动电压。作为该液晶元件115,使用上述各实施方式的液晶元件100a~100e中的任意液晶元件。光学补偿板116用于补偿透过液晶元件115的光的相位差,提高偏振度。另外,也可以省略光学补偿板116。偏振板117配置在液晶元件115的光出射侧。通过偏振分束器112、偏振板117和配置在它们之间的液晶元件115,形成与向本车辆的前方照射的光的配光图案对应的像。投影透镜118配置在由反射器111、113反射及会聚并透过液晶元件115的光能够入射的位置,将该入射的光投影到本车辆的前方。投影透镜118以其焦点与液晶元件115的液晶层的位置对应的方式配置。根据以上那样的第六实施方式,能够得到具备防潮性优异的液晶元件的车辆用灯具以及车辆用灯具系统。(变形例)此外,本公开并不限定于上述的各实施方式的内容,能够在本公开的主旨的范围内进行各种变形来实施。例如,车辆用灯具系统的结构并不限定于上述的第六实施方式的结构,只要是使用液晶元件来形成配光图案的结构,就能够应用本公开所涉及的液晶元件。另外,各实施方式的液晶元件不限于车辆用途,也能够应用于各种照明装置(例如液晶投影仪等),另外,也能够应用于一般的显示用途的液晶元件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1