一种提高正型光刻胶厚膜分辨率的光刻方法与流程

1.本发明属于光刻胶显影工艺技术领域,具体涉及一种提高正型光刻胶厚膜分辨率的光刻方法。

背景技术:

2.光刻工艺是整个微电子集成电路制造工艺流程中最重要的工艺步骤,光刻工艺主要包括:匀胶、前烘、曝光、显影等工艺流程,随着晶圆尺寸变大和对光刻图案分辨率要求的提高,对显影工艺提出了更高的要求。

3.在高速发展的5g、6g通信时代,由于需要进行高速率、大容量的数据通信,造成电子设备等移动终端所搭载的电子部件数量在不断增加。与此同时,对使用在电子部件绝缘层的光敏性涂覆液材料则提出了更精细的加工要求。具有良好光刻分辨率和优异热学、力学性能的正型光敏性聚苯并噁唑(pspbo)和正型光敏性聚酰亚胺(pspi)涂覆材料在绝缘层中被大量使用。

4.由于光透射率的原因,当厚度增加到20μm以上就会导致uv光透光性下降,从而无法再进行精细加工。为了得到分辨率较高的图案,很多实验研究者采用提高曝光时间,显影时间的方法,导致正型光刻胶厚膜的曝光能量极高。另外,光刻胶过厚时,已曝光的光刻胶下面难以接触到显影液,想得到完整的光刻图案,就需要增加较长的显影时间,进而导致膜厚损失较大,留膜率很低(40-60%)。同时使用该方法严重降低了曝光机灯源寿命,不适宜工业批量生产。因此,对于厚膜的光刻工艺一直是该领域需要攻克的重要方向。

技术实现要素:

5.为了克服现有技术中存在的上述不足之处,本发明的目的在于提供一种提高正型光刻胶厚膜分辨率的光刻方法,该方法可以降低曝光时间,减少膜厚损失,提高留膜率及图案分辨率。

6.为了实现上述目的,本发明所采用的技术方案如下:

7.一种提高正型光刻胶厚膜分辨率的光刻方法,为采用多次曝光、显影结合添加阻溶剂的工艺方法,得到具有高分辨率的厚膜图案。

8.本发明所提供的提高正型光刻胶厚膜分辨率的光刻方法,具体包括如下步骤:

9.1)匀胶:在晶圆上涂覆正型光刻胶液,匀胶,前烘,得到正型光刻胶厚膜;

10.2)曝光:采用1/n膜厚的曝光工艺进行曝光,其中n代表重复曝光次数;

11.3)显影:采用1/n膜厚的显影工艺进行显影,得到第一次曝光显影后的光刻图形,其中n代表重复曝光次数;

12.4)喷阻溶剂:在合适的转速下,在晶圆表面喷洒一层阻溶剂,烘烤;

13.5)在该晶圆上继续重复上述曝光、显影、喷阻溶剂(最后一次曝光显影不需要喷阻溶剂)步骤,直至得到最后的光刻图案。

14.上述方法步骤1)中,所述正型光刻胶液为正型感光性聚苯并噁唑(pspbo)树脂组

合物胶液和/或正型感光性聚酰亚胺(pspi)树脂组合物胶液;

15.所述正型光刻胶液的粘度优选5000cp以上;

16.所述匀胶采用12吋track设备的匀胶单元实现;

17.所述匀胶转速可为1000rpm*30s-3000rpm*30s;

18.所述前烘置于恒温热台中进行;

19.所述前烘的温度可为110-120℃,时间可为3-5min;

20.所得厚膜的厚度在20μm以上,具体可为30μm;

21.步骤2)中,所述曝光所用设备具体可为12吋光刻机canon fpa-5520iv;

22.所述曝光的曝光能量可为300mj-2000mj/cm2,具体可为600-1500mj/cm2、600-1000mj/cm2、800mj/cm2或900mj/cm2;对曝光掩模版不做要求;

23.步骤3)中,所述显影采用12吋track设备的显影单元进行;

24.所述显影的操作为:保持晶圆转速200-500rpm(具体可为300rpm),喷洒显影液5-13s,此时晶圆表面充满显影液,静止显影时间50-300s;之后喷洒去离子水去除残留物,使用转速2000-3000rpm将晶圆甩干;

25.其中,所述显影液具体可为2.38%tmah碱性显影液(购自苏州锐材半导体有限公司);

26.步骤4)的操作为:将转速降为200-500rpm,用含有阻溶剂的喷嘴均匀地从晶圆的一侧开始喷洒到晶圆的另一侧,喷洒时间5-10s,随后将该晶圆置于恒温热台中烘烤,

27.所述烘烤的温度与前烘温度保持一致(110-120℃),所述烘烤的时间可为20-50s;

28.所述阻溶剂通过将重氮萘醌磺酸酯类化合物溶解于有机溶剂中制得;

29.其中,所述重氮萘醌磺酸酯类化合物包括但不限于以下化合物:2,3,4-三羟基二苯甲酮1,2-二叠氮基萘醌-5-磺酸酯、2,3,4,4'-四羟基二苯甲酮1,2-二叠氮基萘醌-5-磺酸酯、2,3,4-三羟基二苯甲酮-2,1,4-重氮萘醌磺酸酯、2,3,4,4'-四羟基二苯甲酮-2,1,4-重氮萘醌磺酸酯等。

30.所述有机溶剂和步骤1)中配置胶液所用溶剂保持一致。

31.所述阻溶剂中,重氮萘醌磺酸酯类化合物的质量浓度为30%-90%。

32.由上述方法制得的光刻胶厚膜也属于本发明的保护范围。

33.所述光刻胶厚膜的留膜率>75%,图形分辨率≤10μm。

34.本发明在每次显影后喷阻溶剂,目的是防止重复显影导致膜厚的损失,添加阻溶剂可以降低未曝光区域光刻胶在显影液中的溶解性,同时不影响曝光区的曝光反应。本发明多次曝光显影(次数n≥2)过程中,曝光显影工艺均选择1/n膜厚时的最佳工艺条件。

35.为了更好的描述上述制备方法,本发明中示例和附图均以显影n=3次为例进行说明,另外本发明所采用的光敏性树脂组合物如下,需说明的是本发明中使用的树脂前体和添加剂是为了更好的介绍本发明中的技术而选择的,因此本发明技术并不局限于以下树脂组合物及添加剂。

36.一种正型感光性树脂组合物:含有(a)具有含聚苯并噁唑前体的聚羟基酰胺、(b)感光剂、(c)产酸剂、(d)交联剂、(e)偶联剂、(f)有机溶剂。该树脂组合物包含100质量份的正型光敏聚羟基酰胺树脂、1-50质量份的感光剂、1-30质量份的产酸剂、1-50质量份的交联剂、1-30质量份的偶联剂、100-1000质量份的有机溶剂。

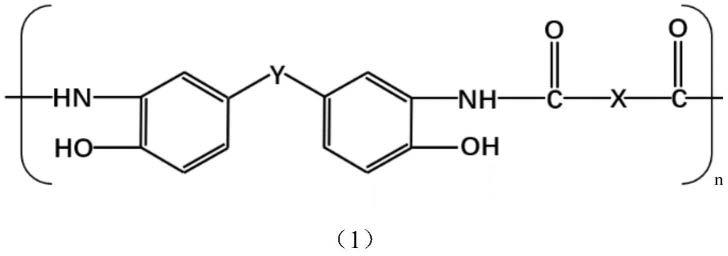

37.(a)具有含聚苯并噁唑前体的聚羟基酰胺:由二羧酸类和二胺类合成,本发明对其具体结构不做要求。可列举如下结构通式(1):y优选-o-、2价有机基团、或含氟基团,x优选芳香族结构基团。由该结构单元中同一苯环上键合的羟基和酰胺基通过加热脱水闭环,转化成噁唑环。

[0038][0039]

(b)感光剂:本发明对感光剂的种类不做限定,优选在光作用下产生酸的光致产酸剂,本发明中优选重氮萘醌酯型化合物。例如:2,3,4-三羟基二苯甲酮-1,2-重氮萘醌-5-磺酸酯、2,3,4,4-四羟基苯甲酮-1,2-萘醌二叠氮基-5-磺酸酯、2,3,4-三羟基二苯甲酮-2,1,4-重氮萘醌磺酸酯、2,3,4,4'-四羟基二苯甲酮-2,1,4-重氮萘醌磺酸酯等。

[0040]

(c)产酸剂:本发明对产酸剂的种类不做限定,优选对甲苯磺酸、苯磺酸等含芳香基团磺酸,研究证明,这些酸在聚羟基酰胺结构产生脱水反应中起着有效的催化剂作用。

[0041]

(d)交联剂:成分只要是在加热处理的工序中交联或聚合的化合物就没有特别限制,优选为具有羟甲基、烷氧基甲基等烷氧基烷基、环氧基、氧杂环丁烷基或乙烯基醚基的化合物。可列举4,4

’‑

(1-苯基亚乙基)双[2,6-双(羟甲基)苯酚]、1,3,4,6-四(甲氧基甲基)甘脲、4,4

’‑

亚甲基双(2-甲基-6-羟基甲基苯酚)、2,2-双(4-缩水甘油基氧基苯基)丙烷等。

[0042]

(e)偶联剂:对偶联剂种类不做限定,可以采用本领域常规的粘结剂,只要能够实现本发明的目的即可,例如:γ-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、γ-缩水甘油醚氧基丙基三甲氧基硅烷、γ-缩水甘油醚氧基丙基三乙氧基硅烷、3-脲基丙基三甲氧基硅烷、3-脲基丙基三乙氧基硅烷、3-异氰酸酯基三甲氧基硅烷、3-异氰酸酯基三乙氧基硅烷、3-巯基丙基三甲氧基硅烷、3-巯基丙基三乙氧基硅烷等。

[0043]

(f)有机溶剂:本技术对有机溶剂的种类不做限定,可以采用本领域常规的有机溶剂,只要能够实现本发明的目的即可,所述有机溶剂可以选自n-甲基吡咯烷酮、n,n'-二甲基乙酰胺、n,n'-二甲基甲酰胺、γ-丁内酯、乙酸乙酯、乙酸丁酯、乙酸正丙酯、乳酸甲酯、乳酸乙酯、乳酸丙酯、乳酸丁酯、二丙酮醇、乙二醇单甲醚乙酸酯、乙二醇单乙醚乙酸酯、丙二醇单甲醚、丙醇单乙醚、丙二醇单甲醚乙酸酯中的至少一种。

附图说明

[0044]

图1给出本发明工艺所用的显影单元示意图,12吋的晶圆被放置在承片台,可设置程序使晶圆转动,每个喷嘴可以在晶圆上方平移并喷洒对应的溶液。

[0045]

图2给出了具体实施过程中,光刻胶曝光、显影示意图。

具体实施方式

[0046]

下面结合具体实施方式对本发明进行进一步的详细描述,给出的实施例仅为了阐

明本发明,而不是为了限制本发明的范围。以下提供的实施例可作为本技术领域普通技术人员进行进一步改进的指南,并不以任何方式构成对本发明的限制。

[0047]

下述实施例中的实验方法,如无特殊说明,均为常规方法,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

[0048]

实施例1、

[0049]

具体实施过程步骤如下:

[0050]

第一步:向一个具有搅拌器、温度计、氮气保护装置的1l烧瓶中装入n-甲基吡咯烷酮170g,添加2,2-双(3-氨基-4-羟基苯基)丙烷25.10g,进行搅拌溶解。接着采用冰水浴将混合二胺溶液冷却至10℃以下,用20分钟滴加30.3g 4,4'-二酰氯二苯醚后,将烧瓶中的溶液继续搅拌,反应6h。将上述溶液投入到5升水中,回收析出物,使用纯水将其洗涤3次后,过滤、真空干燥,得到聚羟基酰胺固体树脂,(记为聚合物ⅰ)。

[0051]

在配有黄光灯的千级超净间内,在一个具有搅拌器、氮气保护装置的500ml烧瓶中将:50g上述聚合物ⅰ,7.5g 2,3,4-三羟基二苯甲酮-1,2-重氮萘醌-5-磺酸酯、2g对甲苯磺酸、2.5g 1,3,4,6-四(甲氧基甲基)甘脲、3g 3-异氰酸酯基三甲氧基硅烷依次加入73gγ-丁内酯中,室温下搅拌6h,使其形成均相正型光敏性聚羟基酰胺树脂组合物胶液。

[0052]

第二步:采用匀胶主转速1500rpm*30s的转速在12吋晶圆上涂覆胶液,在温度120℃的恒温热台内烘烤4min,利用nanospec膜厚仪测得膜厚为30μm。

[0053]

第三步:用第一步中得到的胶液,改变匀胶主转速为5500rpm*30s,在温度120℃的恒温热台内烘烤3min,测量得到10μm的胶膜,做多组曝光及显影对比实验,得到最佳的工艺条件:曝光能量:800-1000mj/cm2,显影时间60s,留膜率80%,图形分辨率≤10μm。

[0054]

第四步:对第二步得到的30μm厚膜,采用800-1000mj/cm2的曝光能量曝光后;再将12吋带有光刻胶膜的晶圆,置于显影单元,使晶圆在300rpm转速下转动,喷洒碱性显影液(2.38%tmah)10s,使晶圆表面完全敷上显影液,静止显影时间60s;之后喷洒去离子水去除残留显影液和反应残留物,提高转速到3000rpm将晶圆甩干,得到图形对应图2示意图中的第一次曝光显影后的光刻图形。

[0055]

第五步:保持晶圆转速300rpm,在该晶圆表面喷洒一层阻溶剂(2,3,4-三羟基二苯甲酮-1,2-重氮萘醌-5-磺酸酯40wt%,γ-丁内酯为溶剂),喷洒时间8s,在温度110℃的恒温热台内烘烤30s。

[0056]

第六步:对该晶圆继续重复步骤四、步骤五中曝光、显影和喷洒阻溶剂方法,得到图形对应图2示意图中的第二次曝光显影后的图形。

[0057]

第七步:再次重复步骤四中曝光、显影方法,得到图形对应图2示意图中的第三次曝光显影后的图形。

[0058]

实施例1得到30μm厚膜的最佳光刻条件为:曝光能量900mj/cm2,显影时间60s,留膜率>75%,图形分辨率≤10μm。

[0059]

实施例2、

[0060]

具体实施过程步骤如下:

[0061]

第一步:向一个具有搅拌器、温度计、氮气保护装置的1l烧瓶中装入n-甲基吡咯烷酮185g,添加2,2-二(3-氨基-4-羟苯基)六氟丙烷36.23g,进行搅拌溶解。接着采用冰水浴

将混合二胺溶液冷却至10℃以下,用20分钟滴加30.3g 4,4'-二酰氯二苯醚后,将烧瓶中的溶液继续搅拌,反应6h。将上述溶液投入到5升水中,回收析出物,使用纯水将其洗涤3次后,过滤、真空干燥,得到聚羟基酰胺固体树脂,(记为聚合物ⅱ)。

[0062]

在配有黄光灯的千级超净间内,在一个具有搅拌器、氮气保护装置的500ml烧瓶中将:50g上述聚合物ⅱ,10g 2,3,4-三羟基二苯甲酮-1,2-重氮萘醌-5-磺酸酯、2.5g对甲苯磺酸、4g 1,3,4,6-四(甲氧基甲基)甘脲、2g 3-异氰酸酯基三甲氧基硅烷依次加入75gγ-丁内酯中,室温下搅拌6h,使其形成均相正型光敏性聚羟基酰胺树脂组合物胶液。

[0063]

第二步:采用匀胶主转速1500rpm*30s的转速在12吋晶圆上涂覆胶液,在温度120℃的恒温热台内烘烤4min,利用nanospec膜厚仪测得膜厚为30μm。

[0064]

第三步:用第一步中得到的胶液,改变匀胶主转速为5500rpm*30s,在温度120℃的恒温热台内烘烤3min,测量得到10μm的胶膜,做多组曝光及显影对比实验,得到最佳的工艺条件:曝光能量:700-900mj/cm2,显影时间60s,留膜率>75%,图形分辨率<10μm。

[0065]

第四步:对第二步得到的30μm厚膜,采用700-900mj/cm2的曝光能量曝光后;再将12吋带有光刻胶膜的晶圆,置于显影单元,使晶圆在300rpm转速下转动,喷洒碱性显影液(2.38tmah)10s,使晶圆表面完全敷上显影液,静止显影时间60s;之后喷洒去离子水去除残留显影液和反应残留物,提高转速到3000rpm将晶圆甩干,得到图形对应图2示意图中的第一次曝光显影后的光刻图形。

[0066]

第五步:保持晶圆转速300rpm,在该晶圆表面喷洒一层阻溶剂(2,3,4-三羟基二苯甲酮-1,2-重氮萘醌-5-磺酸酯40%,γ-丁内酯为溶剂),喷洒时间8s,在温度110℃的恒温热台内烘烤30s。

[0067]

第六步:对该晶圆继续重复步骤四、步骤五中曝光、显影和喷洒阻溶剂方法,得到图形对应图2示意图中的第二次曝光显影后的图形。

[0068]

第七步:再次重复步骤四中曝光、显影方法,得到图形对应图2示意图中的第三次曝光显影后的图形。

[0069]

实施例2得到30μm厚膜的最佳光刻条件为:曝光能量800mj,显影时间60s,留膜率>70%,图形分辨率≤10μm。

[0070]

对比例1、

[0071]

第一步、第二步:重复实施例1中的第一步、第二步,采用同样的胶液,同样的匀胶、前烘条件,得到30μm的厚膜。

[0072]

第三步:对第二步得到的30μm厚膜,采用相同的曝光机进行曝光,曝光能量为3000-5000mj/cm2,然后将曝光后的12吋晶圆置于显影单元,在保持转速300rpm转动下,喷洒碱性显影液(2.38%tmah)10s,静止显影时间180-300s。随后喷洒去离子水去除残留显影液和反应残留物,使用转速3000rpm将晶圆甩干,得到光刻图案。

[0073]

表1:对比例1不同光刻工艺结果对比

[0074] 试验1试验2试验3试验4试验5曝光能量(mj/cm2)30004000450050005000显影时间(s)300240240240200留膜率(%)3850484559分辨率(μm)//≥20≥10≥10

[0075]

注:表中“/”表示:显影后没有光刻出图案,显影不完全。

[0076]

第三步对该膜曝光、显影的尝试实验如表1:从表中可以看出试验4,试验5可以得到分辨率为10μm的光刻图形,得到最佳条件试验5:显影时间200s,留膜率较低(59%),但需要很高的曝光能量5000mj/cm2。

[0077]

对比例1得到30μm厚膜的最佳光刻条件为:曝光能量5000mj,显影时间200-240s,留膜率<60%,图形分辨率≥10μm。

[0078]

对比例2、

[0079]

第一步、第二步:重复实施例2中的第一步、第二步,采用同样的胶液,同样的匀胶、前烘条件,得到30μm的厚膜。

[0080]

第三步:对第二步得到的30μm厚膜,采用相同的曝光机进行曝光,曝光能量为3000-5000mj/cm2,然后将曝光后的12吋晶圆置于显影单元,在保持转速300rpm转动下,喷洒碱性显影液10s,静止显影时间180-300s。随后喷洒去离子水去除残留显影液和反应残留物,使用转速3000rpm将晶圆甩干,得到光刻图案。

[0081]

表2:对比例2不同光刻工艺结果对比

[0082] 试验1试验2试验3试验4试验5曝光能量(mj/cm2)30004000400045005000显影时间(s)300300240240180留膜率(%)3028423952分辨率(μm)/≥40/≥10≥10

[0083]

注:表中“/”表示:显影后没有光刻出图案,显影不完全。

[0084]

第三步对该膜曝光、显影的尝试实验如表2:从表中可以看出试验4和试验5可以得到分辨率为10μm的光刻图形,优先选择较低的曝光能量,得到最佳条件试验4:曝光能量约4500mj/cm2,显影时间240s,留膜率很低39%;优先选择较短的显影时间,得到最佳条件试验5:显影时间180s,留膜率较低52%,但需要很高的曝光能量5000mj/cm2。

[0085]

对比例2得到30μm厚膜的最佳光刻条件为:曝光能量4500-5000mj,显影时间180-240s,留膜率≤52%,图形分辨率≥10μm。

[0086]

通过实施例和对比例的数据对比得出:利用本发明中的曝光显影工艺,即使采用更低的曝光能量,更少的显影时间也可以得到更高分辨率的光刻图案,并且留膜率较高。

[0087]

对比例3

[0088]

重复实施例1中的第一步到第三步。

[0089]

第四步:对第二步得到的30μm厚膜,采用800-1000mj/cm2的曝光能量曝光后;再将12吋带有光刻胶膜的晶圆,置于显影单元,使晶圆在300rpm转速下转动,喷洒2.38%tmah碱性显影液10s,使晶圆表面完全敷上显影液,静止显影时间60s;之后喷洒去离子水去除残留显影液和反应残留物,提高转速到3000rpm将晶圆甩干。

[0090]

第五步:对该晶圆继续重复步骤四中曝光、显影方法,得到第二次曝光显影后的图形。

[0091]

第六步:再次重复步骤四中曝光、显影方法,得到第三次曝光显影后的图形。

[0092]

对比例3中得到30μm厚膜的最佳光刻条件为:曝光能量800-1000mj/cm2,显影时间60s,留膜率>60%,图形分辨率≤10μm。

[0093]

以上对本发明进行了详述。对于本领域技术人员来说,在不脱离本发明的宗旨和范围,以及无需进行不必要的实验情况下,可在等同参数、浓度和条件下,在较宽范围内实施本发明。虽然本发明给出了特殊的实施例,应该理解为,可以对本发明作进一步的改进。总之,按本发明的原理,本技术欲包括任何变更、用途或对本发明的改进,包括脱离了本技术中已公开范围,而用本领域已知的常规技术进行的改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1