一种可进行偏移矫正的镜片生产用自动贴膜机的制作方法

1.本发明涉及镜片生产技术领域,具体为一种可进行偏移矫正的镜片生产用自动贴膜机。

背景技术:

2.玻璃镜片的主要原料是光学玻璃,有着较为优越的光学性质,透光率和机械化学性能表现不错,有恒定的折射率、理化性能稳定;其次玻璃镜片有着较高的折射率,在镜片生产过程中需要对镜片表面进行贴膜,防止镜片出现划痕的情况。

3.市场上的镜片生产用自动贴膜机存在不便于进行镜片的偏移矫正,偏移矫正的精度无法得到保证,直接影响镜片贴膜质量的缺点。

技术实现要素:

4.本发明的目的在于提供一种可进行偏移矫正的镜片生产用自动贴膜机,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种可进行偏移矫正的镜片生产用自动贴膜机,包括承载座和承载组件,所述承载座的左侧连接有上料输送带,且承载座的上端右侧设置有定位框,所述承载座上端左侧设置有用于镜片上料的上料组件,用于镜片矫正的所述承载组件设置于承载座的上端中心位置,且承载组件包括承载转盘、定位框、定位插槽、限位滑轨、限位滑块、安置框和调节气缸,所述承载转盘的上端设置有定位框,且定位框的外部四角分布有定位插槽,所述定位框的内部两侧设置有限位滑轨,且限位滑轨的外侧连接有限位滑块,所述限位滑块的外侧衔接有安置框,且安置框的一端穿设有调节气缸,所述定位框的左侧设置有用于镜片除尘的除尘组件,且定位框的右侧设置有用于镜片贴膜的贴膜组件。

6.进一步的,所述上料组件包括电机座、t形块、驱动气缸、连接载板、连接滑块、连接滑轨、吸嘴和紧固螺栓,所述电机座的上端连接有t形块,且t形块的上端两侧穿设有驱动气缸,所述驱动气缸的下端连接有连接载板,且连接载板的一侧衔接有连接滑块,所述连接滑块的内侧连接有连接滑轨,所述连接载板的下端连接有吸嘴,且吸嘴通过紧固螺栓与连接载板相连接。

7.进一步的,所述连接载板通过t形块与电机座之间转动连接,且连接载板关于t形块的中心位置对称设置有两个。

8.进一步的,所述限位滑块内侧呈凹槽状,且限位滑块内侧贴合于限位滑轨的外侧,并且安置框通过调节气缸、限位滑块、限位滑轨与定位框之间滑动连接。

9.进一步的,所述承载组件还包括承载块、承载槽、橡胶层和吸气口,且安置框的内部连接有承载块,且承载块的上端开设有承载槽,所述承载槽的内侧底部表面设置有橡胶层,且承载槽的内侧底部中心位置设置有吸气口。

10.进一步的,所述除尘组件包括行程气缸、固定载板、弹簧杆、清理电机、清理刷、吸

尘框、连接管、风机和收集箱,且行程气缸的下端连接有固定载板,所述固定载板的下端两侧靠近边缘处设置有弹簧杆,且固定载板的上端中部设置有清理电机,所述清理电机的下端连接有清理刷,所述固定载板的下端靠近中部设置有吸尘框,且吸尘框的外侧连接有连接管,所述连接管的上端连接有风机,且风机的后端连接有收集箱。

11.进一步的,所述弹簧杆与固定载板呈垂直状分布,且吸尘框关于固定载板的中心位置对称设置有两个。

12.进一步的,所述吸尘框呈半圆形结构,且吸尘框通过连接管、风机与收集箱之间相互连通。

13.进一步的,所述贴膜组件包括限位横轨、驱动件和红外传感器,且限位横轨的上端连接有驱动件,所述驱动件的前端中部设置有红外传感器。

14.进一步的,所述贴膜组件还包括贴膜气缸、贴合橡胶头和导辊,且驱动件的下端中部设置有贴膜气缸,所述贴膜气缸的下端连接有贴合橡胶头,所述驱动件的下端两侧设置有导辊。

15.本发明提供了一种可进行偏移矫正的镜片生产用自动贴膜机,具备以下有益效果:该可进行偏移矫正的镜片生产用自动贴膜机,通过多个组件之间的相互配合,实现对镜片的精准贴膜,可以对偏移的镜片进行相对应的矫正调节,确保整个贴膜过程的持续性与有效性,可以对贴膜的镜片进行自动精准上料,便于根据实际生产的镜片尺寸对贴膜机进行相对应的调节工作,使得贴膜机可以适用于不同大小镜片的贴膜工作,可以对贴膜前的镜面表面进行有效的除尘作业,确保镜片贴膜效果;

16.1、本发明通过设置在承载座上端左侧的上料组件,可对上料输送带上端输送的镜片进行自动上料,设置在t形块两侧的连接载板,配合连接载板下端连接有的吸嘴,可以对上料输送带上端输送的镜片进行夹持,配合电机座驱动t形块进行顺时针及逆时针的度旋转,将镜片从上料输送带至承载槽之间的转运工作,通过设置在连接载板一侧的连接滑块,配合设置在t形块两侧的连接滑轨,使得连接载板在驱动气缸的驱动下,可以在t形块两侧保持竖直直线位置上的上下移动,从而确保镜片整个上料过程中的稳定性及精准性。

17.2、本发明通过设置在承载座上端中心位置的承载组件,可以对镜片起到很好的承载效果,通过设置在承载转盘下端的电机带动承载转盘进行顺时针转动,使得该自动贴膜机可以进行连续性贴膜作业,设置在定位框内部两侧的限位滑轨,配合设置在安置框两侧设置有的限位滑块,使得安置框在调节气缸的推动下可以在安置框内部进行水平直线位置上的移动,从而实现承载槽内部镜片与贴膜组件之间相对位置的调节工作,确保两者之间位置的准确性,保证镜片的实际贴膜效果,配合设置在承载槽内侧底部中心位置的吸气口,对放入承载槽内部的镜片进行吸附夹持,确保镜片在转运过程中的稳定性。

18.3、本发明通过设置在上框体左侧的除尘组件,可以对承载槽内部的镜片进行有效的除尘,确保镜片后续的贴膜效果,设置在固定载板下端靠近边缘两侧的弹簧杆,配合分布于定位框外部四角的定位插槽,使得清理刷在通过行程气缸及固定载板带动下降至承载槽上方时,具有很好的缓冲效果,避免压坏镜片的情况,同时呈半圆形结构的分布在清理刷两侧的吸尘框,可以有效对清理出的灰尘进行吸收,避免灰尘再次粘附镜片表面的情况,同时相互连通的吸尘框与收集箱,确保对镜片除尘的持续性与有效性。

19.4、本发明通过设置在上框体右侧的贴膜组件,可以对完成除尘的镜片进行精准贴

膜,通过驱动件可以带动贴合橡胶头进行x轴直线位置上的左右移动,配合水平移动的承载块,可以对承载槽内部的镜片位置与贴合橡胶头之间进行矫正,确保镜片的实际贴膜效果,同时设置在驱动件中部的红外传感器,可以对镜片的实际位置进行检测,确保矫正的精度,提升该自动贴膜机的实际贴膜效果。

附图说明

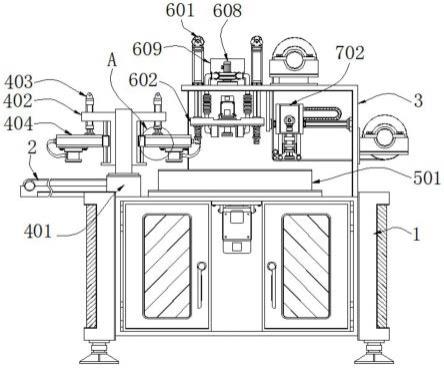

20.图1为本发明一种可进行偏移矫正的镜片生产用自动贴膜机的整体结构示意图;

21.图2为本发明一种可进行偏移矫正的镜片生产用自动贴膜机的承载转盘俯视结构示意图;

22.图3为本发明一种可进行偏移矫正的镜片生产用自动贴膜机的除尘组件结构示意图;

23.图4为本发明一种可进行偏移矫正的镜片生产用自动贴膜机的贴膜组件结构示意图;

24.图5为本发明一种可进行偏移矫正的镜片生产用自动贴膜机的吸尘框仰视结构示意图;

25.图6为本发明一种可进行偏移矫正的镜片生产用自动贴膜机的定位框俯视结构示意图;

26.图7为本发明一种可进行偏移矫正的镜片生产用自动贴膜机的图1中a处放大结构示意图。

27.图中:1、承载座;2、上料输送带;3、上框体;4、上料组件;401、电机座;402、t形块;403、驱动气缸;404、连接载板;405、连接滑块;406、连接滑轨;407、吸嘴;408、紧固螺栓;5、承载组件;501、承载转盘;502、定位框;503、定位插槽;504、限位滑轨;505、限位滑块;506、安置框;507、调节气缸;508、承载块;509、承载槽;5010、橡胶层;5011、吸气口;6、除尘组件;601、行程气缸;602、固定载板;603、弹簧杆;604、清理电机;605、清理刷;606、吸尘框;607、连接管;608、风机;609、收集箱;7、贴膜组件;701、限位横轨;702、驱动件;703、红外传感器;704、贴膜气缸;705、贴合橡胶头;706、导辊。

具体实施方式

28.请参阅图1-7,本发明提供一种技术方案:一种可进行偏移矫正的镜片生产用自动贴膜机,包括承载座1和承载组件5,承载座1的左侧连接有上料输送带2,且承载座1的上端右侧设置有上框体3,承载座1上端左侧设置有用于镜片上料的上料组件4,用于镜片矫正的承载组件5设置于承载座1的上端中心位置,且承载组件5包括承载转盘501、定位框502、定位插槽503、限位滑轨504、限位滑块505、安置框506和调节气缸507,承载转盘501的上端设置有定位框502,且定位框502的外部四角分布有定位插槽503,定位框502的内部两侧设置有限位滑轨504,且限位滑轨504的外侧连接有限位滑块505,限位滑块505的外侧衔接有安置框506,且安置框506的一端穿设有调节气缸507,上框体3的左侧设置有用于镜片除尘的除尘组件6,且上框体3的右侧设置有用于镜片贴膜的贴膜组件7;

29.具体操作如下,设置在承载座1上端中心位置的承载组件5,可以对镜片起到很好的承载效果,通过设置在承载转盘501下端的电机带动承载转盘501进行顺时针转动,使得

该自动贴膜机可以进行连续性贴膜作业,设置在定位框502内部两侧的限位滑轨504,配合设置在安置框506两侧设置有的限位滑块505,使得安置框506在调节气缸507的推动下可以在安置框506内部进行水平直线位置上的移动,从而实现承载槽509内部镜片与贴膜组件7之间相对位置的调节工作,确保两者之间位置的准确性,保证镜片的实际贴膜效果,配合设置在承载槽509内侧底部中心位置的吸气口5011,对放入承载槽509内部的镜片进行吸附夹持,确保镜片在转运过程中的稳定性;

30.请参阅图1和图7,上料组件4包括电机座401、t形块402、驱动气缸403、连接载板404、连接滑块405、连接滑轨406、吸嘴407和紧固螺栓408,电机座401的上端连接有t形块402,且t形块402的上端两侧穿设有驱动气缸403,驱动气缸403的下端连接有连接载板404,且连接载板404的一侧衔接有连接滑块405,连接滑块405的内侧连接有连接滑轨406,连接载板404的下端连接有吸嘴407,且吸嘴407通过紧固螺栓408与连接载板404相连接,连接载板404通过t形块402与电机座401之间转动连接,且连接载板404关于t形块402的中心位置对称设置有两个;

31.具体操作如下,设置在承载座1上端左侧的上料组件4,可对上料输送带2上端输送的镜片进行自动上料,设置在t形块402两侧的连接载板404,配合连接载板404下端连接有的吸嘴407,可以对上料输送带2上端输送的镜片进行夹持,配合电机座401驱动t形块402进行顺时针及逆时针的180度旋转,将镜片从上料输送带2至承载槽509之间的转运工作,通过设置在连接载板404一侧的连接滑块405,配合设置在t形块402两侧的连接滑轨406,使得连接载板404在驱动气缸403的驱动下,可以在t形块402两侧保持竖直直线位置上的上下移动,从而确保镜片整个上料过程中的稳定性及精准性;

32.请参阅图1、图2、图3、图5和图6,限位滑块505内侧呈凹槽状,且限位滑块505内侧贴合于限位滑轨504的外侧,并且安置框506通过调节气缸507、限位滑块505、限位滑轨504与定位框502之间滑动连接,承载组件5还包括承载块508、承载槽509、橡胶层5010和吸气口5011,且安置框506的内部连接有承载块508,且承载块508的上端开设有承载槽509,承载槽509的内侧底部表面设置有橡胶层5010,且承载槽509的内侧底部中心位置设置有吸气口5011,除尘组件6包括行程气缸601、固定载板602、弹簧杆603、清理电机604、清理刷605、吸尘框606、连接管607、风机608和收集箱609,且行程气缸601的下端连接有固定载板602,固定载板602的下端两侧靠近边缘处设置有弹簧杆603,且固定载板602的上端中部设置有清理电机604,清理电机604的下端连接有清理刷605,固定载板602的下端靠近中部设置有吸尘框606,且吸尘框606的外侧连接有连接管607,连接管607的上端连接有风机608,且风机608的后端连接有收集箱609,弹簧杆603与固定载板602呈垂直状分布,且吸尘框606关于固定载板602的中心位置对称设置有两个,吸尘框606呈半圆形结构,且吸尘框606通过连接管607、风机608与收集箱609之间相互连通;

33.具体操作如下,设置在上框体3左侧的除尘组件6,可以对承载槽509内部的镜片进行有效的除尘,确保镜片后续的贴膜效果,设置在固定载板602下端靠近边缘两侧的弹簧杆603,配合分布于定位框502外部四角的定位插槽503,使得清理刷605在通过行程气缸601及固定载板602带动下降至承载槽509上方时,具有很好的缓冲效果,避免压坏镜片的情况,同时呈半圆形结构的分布在清理刷605两侧的吸尘框606,可以有效对清理出的灰尘进行吸收,避免灰尘再次粘附镜片表面的情况,同时相互连通的吸尘框606与收集箱609,确保对镜

片除尘的持续性与有效性;

34.请参阅图1和图4,贴膜组件7包括限位横轨701、驱动件702和红外传感器703,且限位横轨701的上端连接有驱动件702,驱动件702的前端中部设置有红外传感器703,贴膜组件7还包括贴膜气缸704、贴合橡胶头705和导辊706,且驱动件702的下端中部设置有贴膜气缸704,贴膜气缸704的下端连接有贴合橡胶头705,驱动件702的下端两侧设置有导辊706;

35.具体操作如下,设置在上框体3右侧的贴膜组件7,可以对完成除尘的镜片进行精准贴膜,通过驱动件702可以带动贴合橡胶头705进行x轴直线位置上的左右移动,配合水平移动的承载块508,可以对承载槽509内部的镜片位置与贴合橡胶头705之间进行矫正,确保镜片的实际贴膜效果,同时设置在驱动件702中部的红外传感器703,可以对镜片的实际位置进行检测,确保矫正的精度,提升该自动贴膜机的实际贴膜效果;

36.综上,该可进行偏移矫正的镜片生产用自动贴膜机,使用时,首先,通过上料输送带2对镜片进行输送,设置在承载座1上端左侧的上料组件4,可对上料输送带2上端输送的镜片进行自动上料,通过设置在连接载板404一侧的连接滑块405,配合设置在t形块402两侧的连接滑轨406,使得连接载板404在驱动气缸403的驱动下,可以在t形块402两侧保持竖直直线位置上的上下移动,配合连接载板404下端连接有的吸嘴407,可以对上料输送带2上端输送的镜片进行夹持,配合电机座401驱动t形块402进行顺时针及逆时针的180度旋转,将镜片从上料输送带2至承载槽509之间的转运工作,当镜片放置于承载槽509内部后,设置在承载槽509内侧底部中心位置的吸气口5011,对放入承载槽509内部的镜片进行吸附夹持,通过设置在承载转盘501下端的电机带动承载转盘501进行顺时针转动,且承载转盘501每次旋转角度为90度,上料组件4继续进行上料作业,同时设置在上框体3左侧的除尘组件6,可以对承载槽509内部的镜片进行有效的除尘,设置在固定载板602下端靠近边缘两侧的弹簧杆603,配合分布于定位框502外部四角的定位插槽503,使得清理刷605在通过行程气缸601及固定载板602带动下降至承载槽509上方时,具有很好的缓冲效果,通过清理电机604带动清理刷605对镜片表面进行除尘,然后分布在清理刷605两侧的吸尘框606,可以有效对清理出的灰尘进行吸收,避免灰尘再次粘附镜片表面的情况,然后承载转盘501继续转动,设置在上框体3右侧的贴膜组件7,可以对完成除尘的镜片进行精准贴膜,通过驱动件702可以带动贴合橡胶头705进行x轴直线位置上的左右移动,配合水平移动的承载块508,可以对承载槽509内部的镜片位置与贴合橡胶头705之间进行矫正,设置在定位框502内部两侧的限位滑轨504,配合设置在安置框506两侧设置有的限位滑块505,使得安置框506在调节气缸507的推动下可以在安置框506内部进行水平直线位置上的移动,从而实现承载槽509内部镜片与贴膜组件7之间相对位置的调节工作,确保两者之间位置的准确性,通过贴膜气缸704带动贴合橡胶头705下压,将上料辊输送的贴膜与镜片进行贴附,完成贴膜取出镜片即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1