利用半熔融状态光刻胶制备微透镜的方法及微透镜与流程

1.本发明涉及微透镜制备技术领域,尤其涉及一种利用半熔融状态光刻胶制备微透镜的方法及微透镜。

背景技术:

2.透镜作为一种常见的光学元件,能够用来汇聚、发散、准直光束,被广泛运用于生活的方方面面。随着时代的发展,各种元器件的集成需求不断提高,利用传统方法制备的透镜由于工艺复杂、不易集成且体积大等劣势使得其运用面临一定的局限性,所以近些年基于微光学技术发展了微透镜的制备。微透镜不仅能够实现透镜的基本功能,还能实现光计算、光数据传输、两维点光源产生等一系列功能。目前已经报道的制作微透镜的主要有全息法、平面工艺离子交换法、菲涅耳波带透镜法、光敏玻璃法、光刻胶热熔法等,其中光刻胶热熔法由于制备工艺简单、周期短、成本低等优点,成为微透镜研究领域的热点之一。

3.对于光刻胶热熔法,光刻胶热熔后与衬底形成的接触角决定了微透镜面形,当选定光刻胶和衬底后,原则上通过热熔融法形成的光刻胶的面形的固定的,这就在很大程度上现在了微透镜的应用范围。

技术实现要素:

4.本发明要解决的技术问题在于,提供一种利用半熔融状态光刻胶制备微透镜的方法以及制得的微透镜。

5.本发明解决其技术问题所采用的技术方案是:提供一种利用半熔融状态光刻胶制备微透镜的方法,包括以下步骤:

6.s1、在衬底上涂覆光刻胶,以在所述衬底上定型为光刻胶层;

7.s2、对所述光刻胶层进行曝光、显影处理,使所述光刻胶层形成一个或多个圆柱状的光刻胶柱;

8.s3、对所述衬底进行加热,使所述光刻胶柱形成半熔融状态,并在表面张力作用下收缩形成微透镜面形;

9.s4、通过离子束刻蚀技术,将所述微透镜面形复刻转移至所述衬底上,形成微透镜。

10.优选地,所述衬底的材料包括硅、锗、玻璃、石英、蓝宝石和磷化铟中至少一种。

11.优选地,步骤s1中,所述衬底的厚度大于所述光刻胶层的厚度。

12.优选地,所述光刻胶层的厚度为5μm~50μm。

13.优选地,所述光刻胶柱的直径为50μm~2000μm。

14.优选地,步骤s3中,所述衬底置于可加热底板上,通过所述可加热底板对所述衬底及其上的光刻胶柱加热。

15.优选地,所述离子束刻蚀技术选用感应耦合等离子刻蚀,蚀刻气体为sf6和o2。

16.优选地,步骤s3中,对所述衬底的加热温度为100℃~200℃,加热时间为1min~

10min。

17.本发明还提供一种微透镜,采用以上任一项所述的微透镜制备方法制成。

18.本发明的有益效果:通过加热使光刻胶形成半熔融状态,其中半熔融状态的光刻胶具有一定的流动性,使得其在制备微透镜中具有很大程度的可调节性,从而有望实现大范围调节微透镜的面形,有助于获得不同曲率的微透镜。

附图说明

19.下面将结合附图及实施例对本发明作进一步说明,附图中:

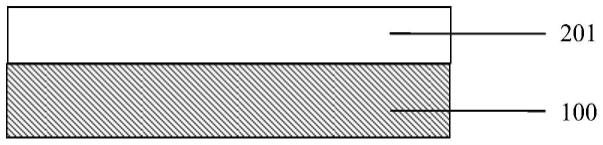

20.图1是本发明一实施例的制备微透镜的方法中光刻胶层形成在衬底上的剖面结构示意图;

21.图2是本发明一实施例的制备微透镜的方法中光刻胶层形成光刻胶柱的剖面结构示意图;

22.图3是本发明一实施例的制备微透镜的方法中光刻胶柱形成微透镜面形的剖面结构示意图;

23.图4是本发明一实施例的制备微透镜的方法制得的微透镜的俯视图;

24.图5是本发明另一实施例的制备微透镜的方法制得的微透镜的俯视图。

具体实施方式

25.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

26.如图1-4所示,本发明一实施例的利用半熔融状态光刻胶制备微透镜的方法,包括以下步骤:

27.s1、在衬底100上涂覆光刻胶,以在衬底100上定型为厚度均匀的光刻胶层201,如图1所示。

28.其中,衬底100可选用硅、锗、玻璃、石英、蓝宝石和磷化铟等可应用于微透镜的材料制成,所选材料在同样环境下能实现与光刻胶1:1刻蚀速率。

29.涂胶前,去除衬底100表面的自然氧化层或杂质层。

30.作为选择,衬底100的材料选用硅,其厚度为500μm。在旋涂光刻胶之前,用缓冲氧化物刻蚀液(boe)将硅表面的氧化层去除干净。

31.可采用匀胶机/旋涂仪等设备将光刻胶均匀涂覆在衬底100的表面上,所形成的光刻胶层201的厚度可通过改变匀胶机/旋涂仪的转速、时间以及旋涂次数进行控制,并且使得形成的光刻胶层201的厚度小于衬底100的的厚度,从而保证后续离子束刻蚀技术将光刻胶的结构转移到衬底100上,形成微透镜。

32.衬底100厚度可为50μm~1000μm,例如可选但不限于500μm。光刻胶层201的厚度可为5μm~50μm。

33.s2、对光刻胶层201进行曝光、显影处理,使光刻胶层201形成一个或多个圆柱状的光刻胶柱202,如图2所示。

34.图2示出了在衬底100上形成一个光刻胶柱202的结构示意图。当在衬底100上形成多个光刻胶柱202时,多个光刻胶柱202可呈阵列排布。

35.对于厚度为5μm~50μm的光刻胶层201,曝光、显影后形成的光刻胶柱202的直径可为50μm~2000μm,直径结合厚度设置,以保证微透镜具有良好的曲面面形。

36.该步骤s2具体操作如下:对光刻胶层201进行紫外曝光,再经过显影液浸泡,去除变性的光刻胶,使得光刻胶图形化,形成光刻胶柱202。

37.结合图1至图2,以上步骤s1和s2,在一选择性实施方式中,选用光刻胶ar-p 3220,旋涂仪转速为1000rpm,时间为90s,形成70μm后的光刻胶层201。经过紫外曝光,剂量设置为950mj/cm2,然后再经过显影液ar 300-26浸泡6min,形成图形化的光刻胶柱202。

38.s3、对衬底100进行加热,使光刻胶柱202形成半熔融状态,并在表面张力作用下收缩形成具有所需接触角α的微透镜面形203,如图3所示。

39.其中,作为加热的可选实施方式,对衬底100进行加热,使其上的光刻胶柱202形成半熔融状态,软化收缩形成弧面的光刻胶,即形成微透镜面形203。或者,衬底100置于可加热底板(未图示)上,通过可加热底板对衬底100及其上的光刻胶柱202加热,使光刻胶柱202形成半熔融状态,软化收缩形成弧面的光刻胶,即形成微透镜面形203。又或者,将衬底100及其上的光刻胶柱202置于烘箱中,与预定温度进行烘烤,使光刻胶柱202形成半熔融状态,软化收缩形成弧面的光刻胶,即形成微透镜面形203。

40.加热的温度和时间根据光刻胶的种类不同而不同。通过精确地控制温度使光刻胶处于半熔融状态,这种半熔融的软化状态的光刻胶可在表面张力作用下收缩形成曲面且该温度不足以使光刻胶在衬底表面自由流动形成表面能最小的球面。

41.作为选择,对衬底100的加热温度为100℃~200℃,加热时间为1min~10min。

42.在一选择性实施方式中,采用ar-p 3220光刻胶形成厚度为70μm的光刻胶柱202,对衬底100的加热温度为130℃,加热时间为5min,保证光刻胶形成半熔融状态,并且在表面张力作用下形成具有所需接触角α的微透镜面形203。

43.s4、通过离子束刻蚀技术,将微透镜面形203复刻转移至衬底100上,形成微透镜,如图3-图4所示。

44.其中,以微透镜面形203作为掩模,采用蚀刻工艺使微透镜面形203和底部的衬底100实现1:1的刻蚀速率,当微透镜面形203被完全刻蚀干净时,微透镜面形203的图案也就成功转移到衬底100上,形成微透镜204。

45.离子束刻蚀技术可选反应离子束刻蚀(rie)或者感应耦合等离子刻蚀(icp),优选地采用刻蚀光洁度较高的icp进行刻蚀。

46.对于感应耦合等离子刻蚀,蚀刻气体为sf6和o2。进一步地,反应刻蚀气体流量及其种类为50sccm的sf6和10sccm的o2,icp功率为2000w,hf功率为250w,刻蚀腔体内压强为30mtorr。

47.针对70μm厚的微透镜面形203,刻蚀时间可为60min,以使微透镜面形203能够充分刻蚀,图案成功转移到衬底100上,形成微透镜204。

48.上述实施例方法制得的微透镜,可如图4所示,在衬底100上形成一个微透镜204。由于在制备过程中通过加热光刻胶形成半熔融状态,结合表面张力作用实现曲面面形的可调,从而得到具有所需曲率的微透镜204。

49.在其他实施例中,通过在衬底100上形成多个阵列排布的光刻胶柱202,通过后续的加热及蚀刻等,在衬底100上形成阵列排布的多个微透镜204,如图5所示。

50.上述的微透镜,由于在制备过程中通过静电力实现曲面面形的可调,从而得到具有所需曲率的微透镜204。

51.本发明的制备方法实现了不同曲率微透镜的获得。

52.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1