白色反射膜及其制备方法、投影幕布与流程

1.本发明涉及投影幕技术领域,更具体地,涉及一种白色反射膜及其制备方法、投影幕布。

背景技术:

2.应用于投影幕的反射膜种类主要分为:白色反射膜和镀银镜面反射膜两大类。镀银镜面反射膜包括高反射率金属涂层,镀银镜面反射膜对光线的反射属于镜面反射,即入射光在高反射率金属涂层表面被完全反射,入射光和反射光一一对应,反射膜表面光泽度越高,则反射率越高。但是,镀银镜面反射膜的缺点是:光损大,反射光强不可能很高。

3.白色反射膜的材料主要是树脂,通过增加表面的凹凸微结构,使光线发生多个方向的反射,即扩散反射。但是,缺点是:非镜片反射,入射光的反射率相对较低。

4.一维光子晶体由于特殊周期性结构,形成了一种光子禁带机制,使得其对特定波长或波段的光具有强的反射滤波作用。目前市面上的白色反射膜均未应用光子禁带机制,导致主要由树脂构成的白色反射膜的反射率较低,低于镀银镜面反射膜。

技术实现要素:

5.本发明的目的在于克服现有技术存在的上述缺陷,提供一种白色反射膜及其制备方法、投影幕布,利用光子禁带机制,构建位于白色反射膜内部的离散化的大量分布的类一维光子晶体微结构,获得针对宽波谱入射光的高反射率。

6.为实现上述目的,本发明的技术方案如下:一种白色反射膜,包括树脂反射基底,所述树脂反射基底内形成有多个横向延伸的气隙;所述树脂反射基底的纵向剖面包括随机分布的多个反射单元,所述反射单元包括沿所述树脂反射基底厚度方向交替层叠的树脂层和气体层,所述树脂层为所述树脂反射基底的部分,所述气体层为所述气隙形成,所述气体层沿所述树脂反射基底横向方向延伸,所述树脂层的层数大于5层,各所述树脂层的厚度分别为50 nm~1 μm,相邻所述树脂层之间的所述气体层沿所述厚度方向的高度为50 nm~1μm;所述树脂反射基底的纵向剖面还包括由所述树脂反射基底的材料形成的树脂颗粒,所述树脂颗粒位于相邻横向分布的所述气体层之间。

7.本发明还公开了一种上述白色反射膜的制备方法,包括以下过程:将树脂母粒颗粒和不同粒径的发泡颗粒混合,得混合颗粒;对所述混合颗粒进行第一次热压,使所述树脂母粒颗粒熔融,得第一熔融产物;对所述第一熔融产物进行第二次热压,使所述发泡颗粒发泡生成气体,得第二熔融产物,所述第二熔融产物内部形成有沿横向延伸的气隙;将所述第二熔融产物进行降温预定型,得到半固化产物;对所述半固化产物进行横向拉伸,所述半固化产物变薄,固化后得到树脂反射基

底,所述树脂反射基底的纵向剖面包括随机分布的多个反射单元,所述反射单元包括沿所述树脂反射基底厚度方向交替层叠的树脂层和气体层,所述树脂层为所述树脂反射基底的部分,所述气体层为所述气泡经所述横向拉伸变薄形成的气隙,所述气体层沿所述树脂反射基底横向方向延伸,所述树脂层的层数大于5层,各所述树脂层的厚度分别为50 nm~1 μm,相邻所述树脂层之间的所述气体层沿所述厚度方向的高度为50 nm~1μm,相邻横向分布的所述气体层之间的树脂在所述第二次热压和所述横向拉伸的共同作用下形成树脂颗粒。

8.本发明还公开了第二种上述白色反射膜的制备方法,包括以下过程:提供不同粒径的树脂母粒颗粒;对所述树脂母粒颗粒进行热压,使所述树脂母粒颗粒半熔融,得半熔融产物,所述半熔融产物中的树脂层未完全封闭,中间层叠有气隙;将所述半熔融产物进行降温预定型,得到半固化产物;对所述半固化产物进行横向拉伸,所述半固化产物变薄,固化后得到树脂反射基底,所述树脂反射基底的纵向剖面包括随机分布的多个反射单元,所述反射单元包括沿所述树脂反射基底厚度方向交替层叠的树脂层和气体层,所述树脂层为所述树脂反射基底的部分,所述气体层为所述气隙经所述横向拉伸变薄形成,所述气体层沿所述树脂反射基底横向方向延伸,所述树脂层的层数大于5层,各所述树脂层的厚度分别为50 nm~1 μm,相邻所述树脂层之间的所述气体层沿所述厚度方向的高度为50 nm~1μm,相邻横向分布的所述气体层之间的树脂在所述热压和所述横向拉伸的共同作用下形成树脂颗粒。

9.本发明还公开了一种投影幕布,包括上述的白色反射膜。

10.实施本发明实施例,将具有如下有益效果:本发明实施例通过构建位于树脂反射基底内的随机分布的多个反射单元,反射单元包括沿树脂反射基底厚度方向交替层叠的树脂层和气体层,树脂层的层数大于5层,各树脂层的厚度分别为50 nm~1 μm,相邻树脂层之间的气体层沿厚度方向的高度为50 nm~1 μm,上述反射单元构成由两种折射率层依次交替层叠的周期结构,类似一维光子晶体的微结构,对入射光线能够进行布拉格散射,类似光子禁带机制,即在某一频率范围内的入射光线进入该反射单元会被完全散射出来,因此,提高入射光线的反射率。

附图说明

11.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

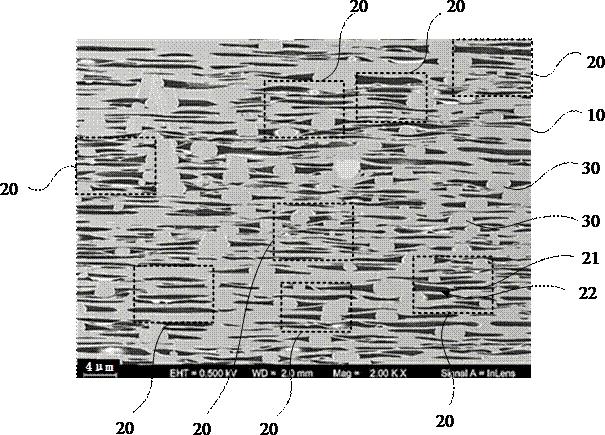

12.其中:图1是本发明一具体实施例的白色反射膜的纵向剖面sem图。

13.图2是图1所示结构的局部放大图。

具体实施方式

14.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

15.参考图1和图2,本发明公开了一种白色反射膜,包括树脂反射基底10,树脂反射基底10内形成有多个横向延伸的气隙,树脂反射基底10的纵向剖面包括随机分布的多个反射单元20,反射单元20包括沿树脂反射基底10厚度方向交替层叠的树脂层21和气体层22,树脂层21是树脂反射基底10的部分,气体层22为气隙形成,气体层22沿树脂反射基底10横向方向延伸,树脂层21的层数大于5层,各树脂层21的厚度分别为50 nm~1 μm,相邻树脂层21之间的气体层22沿厚度方向的高度为50 nm~1 μm;树脂反射基底10的纵向剖面还包括由树脂反射基底10的材料形成的树脂颗粒30,树脂颗粒30位于相邻横向分布的气体层22之间。上述实施方式通过构建位于树脂反射基底10内的随机分布的多个反射单元20,反射单元20包括沿树脂反射基底10厚度方向交替层叠的树脂层21和气体层22,树脂层21的层数大于5层,各树脂层21的厚度分别为50 nm~1 μm,相邻树脂层21之间的气体层22沿厚度方向的高度为50 nm~1 μm,上述反射单元20构成由两种折射率层依次交替层叠的周期结构,类似一维光子晶体的微结构,对入射光线能够进行布拉格散射,类似光子禁带机制,即在某一频率范围内的入射光线进入该反射单元20会被完全散射出来,因此,提高入射光线的反射率。

16.参考图2,在一些实施例中,树脂颗粒30的纵向剖面具有密集气隙组合分布,具有密集气隙的树脂颗粒30构成三维双折射点阵,即树脂颗粒30为第一种折射介质,密集气隙为第二种折射介质,不仅能够提高光线的散射角,从而提高反射膜的左右可视角,而且散射也会提高入射光线的反射率。

17.在一些实施例中,树脂层21的厚度与气体层22沿厚度方向的高度之比为1/100~1/1,优选为1/20~1/1,树脂层21和与其交叉层叠的气体层22的厚度相接近,均接近入射光线的波长,如此形成的反射单元20的周期结构类似一维光子晶体的微结构,从而将入射光线全部散射出去,不仅无光损,而且提高光线反射率,从而提高反射膜亮度。

18.在一些实施例中,树脂层21的折射率为1.15~2.0,气体层22的折射率为1.0-1.2,树脂层21的折射率与气体层22的折射率的差为0.15~1,树脂层21与气体层22的折射率差值越大,则光子禁带机制越明显,反射单元20对入射光线的反射率越大。

19.在一些实施例中,树脂反射基底10的纵向剖面的气体层22的体积占纵向剖面的体积的百分比为5%~80%。

20.在一些实施例中,树脂反射基底10的材料包括pet、pp、pe、pet、pa、abs、san和pc中的至少一种。

21.在一些实施例中,反射膜的反射率大于90%。

22.在一些实施例中,反射膜的厚度为0.25μm~200μm。

23.在一些实施例中,反射膜的反射波谱范围为300nm~1200nm,即能对300nm~1200nm宽波谱的入射光的反射率具有增强作用。

24.本发明还公开了一种上述反射膜的制备方法,包括以下过程:s11:分别提供树脂母料颗粒和发泡颗粒,将树脂母料颗粒和发泡颗粒混合得混合颗粒。

25.在一些实施例中,树脂母料颗粒的粒径为0.1mm~3mm。

26.在一些实施例中,发泡颗粒包括粒径为200nm~20μm的不同粒径的发泡颗粒,以生

成随机分布的各种大小的气隙。

27.在一些实施例中,发泡颗粒的质量与树脂母料颗粒的质量比为0.4~0.6。

28.在上述实施方式中,通过调节树脂母料颗粒的粒径范围、发泡颗粒的粒径范围以及上述二者的质量比,来调控反射膜内部的气泡位置、气泡含量和气泡大小。

29.s12:对混合颗粒进行第一次热压,使树脂母粒颗粒熔融,得第一熔融产物。

30.在一些实施例中,第一次热压之前,混合颗粒的高度为0.1mm~3mm,第一次热压之后,使混合颗粒的高度下降至0.1mm~2mm,即第一熔融产物的高度为0.1mm~2mm。

31.在一些实施例中,第一热压的温度大于树脂母粒颗粒的熔融温度,且小于发泡颗粒的气化温度,以保证仅树脂母粒颗粒熔融。

32.具体的,树脂母粒颗粒可以包括pet、pp、pe、pet、pa、abs、san和pc中的至少一种;第一热压的温度为200℃~250℃。

33.s13:对第一熔融产物进行第二次热压,使发泡颗粒发泡生成气体,得第二熔融产物,此时,在第二次热压的作用下,发泡颗粒发泡生成的气体沿横向扩散,相邻横向分布的气泡中的气体对相邻横向分布的气泡之间的树脂产生相反方向的剪切力,使相邻横向分布的气泡之间的树脂有成球趋势,即形成树脂颗粒30,由于树脂颗粒30是在相邻气泡的作用下形成的,因此,树脂颗粒30内部大概率含有密集气隙。

34.在一些实施例中,第二次热压之后,第二熔融产物的高度为10μm~200μm。

35.在一些实施例中,第二热压温度大于发泡颗粒的气化温度,以使发泡颗粒开始产生气体。

36.具体的,发泡颗粒包括三肼基三嗪和偶氮二甲酸钡中的至少一种,第二热压的温度为250℃~300℃。

37.s14:将第二熔融产物进行降温预定型,得到半固化产物。

38.在本步骤中,保持第二熔融产物的高度不变,对第二熔融产物进行降温预定型,即半固化产物的高度也为10μm~200μm。

39.在一些实施例中,降温预定型的温度为100℃~150℃,保持产生的气泡内的气体量基本稳定,即气泡的位置基本定型。

40.s15:对半固化产物进行横向拉伸,半固化产物变薄,固化后得到树脂反射基底10,此时,树脂反射基底10的纵向剖面包括随机分布的多个反射单元20,反射单元20包括沿树脂反射基底10厚度方向交替层叠的树脂层21和气体层22,树脂层21为树脂反射基底10的部分,气体层22为气泡经横向拉伸变薄形成,气体层22沿树脂反射基底10横向方向延伸,树脂层21的层数大于5层,各树脂层21的厚度分别为50 nm~1 μm,相邻树脂层21之间的气体层22沿厚度方向的高度为50 nm~1μm,相邻横向分布的气体层22之间的树脂在第二次热压和横向拉伸的共同作用下形成树脂颗粒30。

41.在本步骤中,分别从半固化产物的两端朝相反方向同时拉伸半固化产物,则气泡进一步被横向拉伸使高度范围为50 nm~1μm,沿厚度方向的相邻气泡之间的树脂层也被进一步拉薄,厚度范围为50 nm~1 μm,50 nm~1 μm的范围与波谱范围为300nm~1200nm的发射光线的波长接近或为波长的1/4,因此,形成类似一维光子晶体的微结构,对入射光线能够进行布拉格散射,类似光子禁带机制,即在某一频率范围内的入射光线进入该反射单元会被完全散射出来,因此,提高入射光线的反射率。树脂层的层数大于5层才能使光子禁带机

制产生显著作用,显著提高反射率。由于横向拉伸对相邻横向分布的气体层22之间的树脂仍产生相反方向的剪切力,使得相邻横向分布的气体层22之间的树脂进一步成球,形成树脂颗粒30。

42.在一些实施例中,横向拉伸之后,树脂反射基底10的沿拉伸方向的长度为半固化产物的沿拉伸方向的长度的5倍~200倍。

43.本发明还公开了第二种上述反射膜的制备方法,不使用发泡颗粒制造气隙,具体的,包括以下过程:s11:提供不同粒径的树脂母料颗粒。

44.在一些实施例中,树脂母料颗粒包括粒径为0.1mm~3mm的不同粒径的树脂母粒颗粒,不同粒径的树脂母粒颗粒在后续半熔融后能提供随机分布的不同尺寸的气隙。

45.s12:对树脂母料颗粒进行热压,使树脂母粒颗粒半熔融,得半熔融产物,半熔融产物中的树脂层未完全封闭,中间层叠有气隙。

46.在一些实施例中,热压之前,树脂母粒颗粒的高度为0.1mm~3mm,热压之后,使树脂母粒颗粒的高度下降至0.1mm~2mm,即半熔融产物的高度为0.1mm~2mm。

47.具体的,树脂母粒颗粒可以包括pet、pp、pe、pet、pa、abs、san和pc中的至少一种;第一热压的温度为200℃~250℃。

48.s13:将半熔融产物进行降温预定型,得到半固化产物。

49.在本步骤中,保持半熔融产物的高度不变,对半熔融产物进行降温预定型,即半固化产物的高度也为10μm~200μm。

50.在一些实施例中,降温预定型的温度为100℃~150℃,保持产生的气泡内的气体量基本稳定,即气泡的位置基本定型。

51.s14:对半固化产物进行横向拉伸,半固化产物变薄,固化后得到树脂反射基底10,此时,树脂反射基底10的纵向剖面包括随机分布的多个反射单元20,反射单元20包括沿树脂反射基底10厚度方向交替层叠的树脂层21和气体层22,树脂层21为树脂反射基底10的部分,气体层22为气泡经横向拉伸变薄形成,气体层22沿树脂反射基底10横向方向延伸,树脂层21的层数大于5层,各树脂层21的厚度分别为50 nm~1 μm,相邻树脂层21之间的气体层22沿厚度方向的高度为50 nm~1μm,相邻横向分布的气体层22之间的树脂在第二次热压和横向拉伸的共同作用下形成树脂颗粒30。

52.在本步骤中,分别从半固化产物的两端朝相反方向同时拉伸半固化产物,则气泡进一步被横向拉伸使高度范围为50 nm~1μm,沿厚度方向的相邻气泡之间的树脂层也被进一步拉薄,厚度范围为50 nm~1 μm,50 nm~1 μm的范围与波谱范围为300nm~1200nm的发射光线的波长接近或为波长的1/4,因此,形成类似一维光子晶体的微结构,对入射光线能够进行布拉格散射,类似光子禁带机制,即在某一频率范围内的入射光线进入该反射单元会被完全散射出来,因此,提高入射光线的反射率。树脂层的层数大于5层才能使光子禁带机制产生显著作用,显著提高反射率。由于横向拉伸对相邻横向分布的气体层22之间的树脂仍产生相反方向的剪切力,使得相邻横向分布的气体层22之间的树脂进一步成球,形成树脂颗粒30。

53.在一些实施例中,横向拉伸之后,树脂反射基底10的沿拉伸方向的长度为半固化产物的沿拉伸方向的长度的5倍~200倍。

54.本发明还公开了一种投影幕布,包括上述的反射膜。投影幕布可以为柔性投影幕布,也可以为刚性投影幕。

55.以下为具体实施例。

56.实施例11)提供粒径范围为2mm~3mm的不同粒径的pet树脂母料颗粒500g和粒径范围为200nm-20μm的不同粒径的发泡颗粒200g,将pet树脂母料颗粒和发泡颗粒混合得混合颗粒,混合颗粒的高度为3mm,长为2m,250℃第一次热压混合颗粒,使树脂母料颗粒熔融,得第一熔融产物,继续加热至290℃,对第一熔融产物进行第二次热压使发泡颗粒发泡生成气体,得到第二熔融产物,此时,第二熔融产物内部形成有沿横向方向延伸的气泡,第二熔融产物的高度降低至为2mm,长度保持不变,仍为2m。

57.2)降温至150

°

后,得半固化产物,从半固化产物的两端分别向相反方向横向拉伸半固化产物,使半固化产物的长度由2m扩大至200m,降温到常温冷却成型,得到长为200m、厚度为20μm的反射膜。树脂折射率为1.5,气体折射率为1。

58.实施例2实施例2的制备过程与实施例1相同,不同之处在于,使用的pet树脂的折射率为1.6,参数不同详见表1。

59.实施例3提供粒径范围为1mm~3mm的不同粒径的pet树脂母料颗粒500g,高度为5mm,长为2m,250℃热压pet树脂母料颗粒,使树脂母料颗粒半熔融,得半熔融产物,半熔融产物中的树脂层未完全封闭,中间层叠有气隙,热压后,半熔融产物高度为3mm,长度保持2m。

60.2)降温至150

°

后,得半固化产物,从半固化产物的两端分别向相反方向横向拉伸半固化产物,使半固化产物的长度由2m扩大至200m,降温到常温冷却成型,得到长为200m、厚度为30μm的反射膜。树脂折射率为1.5,气体折射率为1。

61.对比例1对比例1和实施例1的不同之处,在于,采用加热的方式使pet树脂母料颗粒熔融,以及使发泡颗粒发泡,具体过程如下:1)提供粒径范围为2mm~3mm的不同粒径的pet树脂母料颗粒500g和粒径范围为200nm-20μm的不同粒径的发泡颗粒200g,将pet树脂母料颗粒和发泡颗粒混合得混合颗粒,混合颗粒的高度为3mm,长为2m,250℃第一次加热混合颗粒,使树脂母料颗粒熔融,得第一熔融产物,继续加热至290℃,对第一熔融产物进行第二次加热使发泡颗粒发泡生成气体,得到第二熔融产物,此时,第二熔融产物内部形成有气泡,第二熔融产物的高度为4mm,长度保持不变,仍为2m。

62.2)降温至150

°

后,得半固化产物,从半固化产物的两端分别向相反方向横向拉伸半固化产物,使半固化产物的长度由2m扩大至200m,降温到常温冷却成型,得到长为200m、厚度为20μm的反射膜。树脂折射率为1.5,气体折射率为1。

63.对比例2对比例2和实施例1的不同之处,在于:未进行横向拉伸,即得到实施例1的半固化产物,使半固化产物完全固化。

64.对比例3

对比例3和对比例1的不同之处,在于:未进行横向拉伸,即得到对比例1的半固化产物,使半固化产物完全固化。

65.对比例4对比例4和实施例1的不同之处,在于,未使用发泡颗粒进行发泡。

66.对比例5对比例5和对比例4的区别在于,在于,未进行横向拉伸,即得到对比例4的半固化产物,使半固化产物完全固化。

67.表1:各实施例和对比例的制备参数对上述实施例1~3以及对比例1~5制得的反射膜进行性能测试。

68.对实施例1制得的白色反射膜进行纵向横切,对剖面采用sem照相观察反射膜的纵向剖面形状,结果如图1和图2所示。从sem图片上测量树脂层的厚度为300nm~500nm,气体层的高度为300nm~500nm,剖面上气体层的体积占剖面体积为50%。

69.对实施例1~3和对比例1~5制得的反射膜进行反射率测试,具体过程如下:首先连接光谱仪,打开测试软件,然后,保存暗环境光谱曲线后,打开亮环境光,取标准反射镜(反射率100%)反射率测试曲线作为参考曲线,测试目标薄膜反射率,结果参见表2。

70.表2:实施例1~2和对比例1~4制得的反射膜的反射率

参考表2,可以看到:1)本发明的方法制得的反射膜的反射率高于94%,比镀银镜面反射膜的反射率更优异;2)本发明的制备方法制得的反射膜的纵向剖面如图1和图2所示,含有树脂颗粒,且树脂颗粒上含有密集气隙,然而,对比例1~5制得的反射膜的纵向剖面上均未观察到树脂颗粒,原因可能在于,对于对比例1,其采用加热的方式使发泡颗粒发泡,未加压,使得气泡内的气体压强不足,不能产生横向的剪切力,未形成初始的成球趋势,即使横向拉伸也不能进一步成球形成树脂颗粒;对于对比例2,虽然采用热压熔融树脂,但未进行横向拉伸,也未观察到树脂颗粒;对于对比例3,未进行热压,也未进行横向拉伸,未观察到树脂颗粒;对于对比例4和5均未发泡,也未观察到树脂颗粒。3)对比例4和对比例5均未发泡,对比例4被横向拉伸后较薄,对比例5未被横向拉伸,可见,薄膜越薄,反射率越小;4)对比例2和对比例3均未横向拉伸,厚度和对比例5相同,但是内部含有气泡,和对比例5相比,反射率未显著提升,可见,当气体层和位于相邻气体层之间的树脂层厚度不满足要求时,不能构成类一维光子晶体的微结构,因此,未形成光子禁带机制,不能显著提高反射率。

71.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1