一种光调制器及其制备方法和应用

1.本发明涉及光调制器领域,尤其是一种光调制器及其制备方法和应用。

背景技术:

2.光与物质之间的相互作用是光学领域的重要研究热点之一,特别在光调制领域,通过增强光与物质之间的相互作用,可以有效地提升调制器的调制深度,进一步缩小光电子器件的结构尺寸,因此,在纳米尺度范围内实现光与物质之间相互作用的增强是现代纳米光学的研究重点。

3.传统的光调制器因为衍射极限的存在,很难将光局域在比入射光波长更小的尺寸范围内,这极大地限制调制器在光电集成,光电探测以及光通信领域的应用,一方面表面等离激元作为一种由光波和金属表面电荷相互作用而形成的沿着金属表面传播的光波模式,光被局域在金属与电介质的交界面,另一方面入射光场与金属表面自由电子之间存在着非常强的耦合,可以有效地增强纳米范围内光与电介质之间的相互作用。但是由于传统的基于表面等离激元的光调制器中金属表面的电场已经增强了102~103倍,要想再进一步增强光与物质之间的相互作用是非常困难的。

技术实现要素:

4.本发明所要解决的技术问题是提供一种光调制器及其制备方法和应用,不但可以有效地在纳米尺度范围内增强光与物质之间的相互作用,而且使用方便,可以有效地节约成本。

5.本发明解决上述技术问题所采用的技术方案为:一种光调制器,由从下至上依次排列的基底、低电子浓度材料层、绝缘层、黏附层和电极层组成,所述的低电子浓度材料层由并列设置的光栅和传输层组成,所述的电极层通过黏附层黏附在所述的绝缘层的表面,所述的电极层为叉指电极结构的金属膜。

6.所述的基底的材料为石英或硅或玻璃中的一种,所述的低电子浓度材料层的厚度为50~100nm,所述的低电子浓度材料层的材料为氧化铟锡或砷化镓或磷化铟中的一种,所述的绝缘层的厚度为100~150nm,所述的绝缘层的材料为二氧化硅或氟化钙或氟化镁中的一种,所述的黏附层为3~10nm厚的铬,所述的金属膜的厚度为100~150nm,所述的金属膜的材料为金或银或铝中的一种。

7.所述的电极层位于所述的传输层的正上方且所述的电极层与所述的传输层的长度和宽度均相同,所述的光栅的光栅宽度和所述的叉指电极结构的电极宽度相同,所述的光栅的光栅周期与所述的叉指电极结构的电极周期相同。光栅的作用是为了激发表面等离激元,实现波矢匹配,光栅的光栅周期决定了传播的表面等离激元的波长,即表面等离激元的振荡频率;而外加电压后的叉指电极结构产生的电势差可以用来控制传输层表面电子的振荡频率;当叉指电极结构的电极周期与表面等离激元电子的振荡频率即光栅的光栅周期相近的情况下,传输层的电场能增强到最大,此时的调制效果最好。

8.所述的一种光调制器的制备方法,包括以下步骤:步骤1):在洗净后的基底上均匀涂抹一层负性光刻胶,并将其置于加热台上加热,去除多余水分;步骤2):将光栅掩膜版放置在负性光刻胶的表面,并利用紫外光刻方法进行第一次曝光;步骤3):对第一次曝光后的基底进行第一次显影处理,得到光栅光刻胶模板;步骤4):利用热蒸镀方法在光栅光刻胶模板表面镀一层低电子浓度材料;步骤5):将镀有低电子浓度材料的基底放置于丙酮溶液中,并轻轻摇晃,去除负性光刻胶,得到低电子浓度材料层,所述的低电子浓度材料层由并列设置的光栅和传输层组成;步骤6):在经过步骤5)之后的基底表面镀一层绝缘层;步骤7):在绝缘层表面均匀旋涂一层正性光刻胶;步骤8):利用电子束光刻方法对经过步骤7)之后的基底进行第二次曝光;步骤9):对第二次曝光后的基底进行第二次显影处理,得到叉指电极光刻胶模板;步骤10):利用热蒸镀方法在叉指电极光刻胶模板上先镀一层黏附层,再镀一层金属膜;步骤11):将经过步骤10)后的基底放置于丙酮溶液中,去除正性光刻胶,得到叉指电极结构的电极层,最终完成光调制器的制备。

9.所述的步骤1)中所述的负性光刻胶为100~200nm厚的s1805,所述的步骤1)中将涂有负性光刻胶的基底置于加热台上加热2~5分钟,加热温度为150~200度。

10.所述的步骤5)中所述的低电子浓度材料层的厚度为50~100nm,所述的低电子浓度材料层的材料为氧化铟锡或砷化镓或磷化铟中的一种,所述的步骤5)中将镀有低电子浓度材料的基底放置于丙酮溶液中3~5分钟。

11.所述的步骤6)中所述的绝缘层的厚度为100~150nm,所述的绝缘层的材料为二氧化硅或氟化钙或氟化镁中的一种,所述的步骤7)中所述的正性光刻胶为100~200nm厚的pmma。

12.所述的步骤10)中所述的黏附层为3~10nm厚的铬,所述的金属膜的厚度为100~150nm,所述的金属膜的材料为金或银或铝中的一种,所述的步骤11)中将经过步骤10)之后的基底放置于丙酮溶液中3~5分钟。

13.所述的电极层位于所述的传输层的正上方且所述的电极层与所述的传输层的长度和宽度均相同,所述的光栅的光栅宽度和所述的叉指电极结构的电极宽度相同,所述的光栅的光栅周期与所述的叉指电极结构的电极周期相同。

14.所述的一种光调制器在光调制、光电探测以及光传感的应用,具体方法如下:将tm偏振光垂直入射在光栅上,在构成电极层的叉指电极结构的两端施加相反的电压,通过调节电压的大小来实现电子的共振,从而增强光与物质之间的相互作用。

15.与现有技术相比,本发明的优点在于偏振光垂直入射在光栅后激发表面等离激元,并在传输层的表面传播;在构成电极层的叉指电极结构的两端外加相反的电压产生一个空间分布的电场,从而形成电势差,通过电势差可调节传输层表面电子的运动;因此传输层表面的电子的振荡频率可以通过施加在叉指电极结构的两端的外加电压进行动态调节。

当只有外加电压作用时电子的振荡频率与激发的表面等离激元的振荡频率一致时,电子发生共振,此时电场增强最大,可以进一步地在纳米尺寸范围内增强光与物质之间的相互作用,用来提高光调制器的性能,缩小光电子器件的尺寸,不仅使用方便,还可以有效地节约成本,有望在现代通信、光电集成、光电探测以及传感领域发挥很大的应用潜力。

附图说明

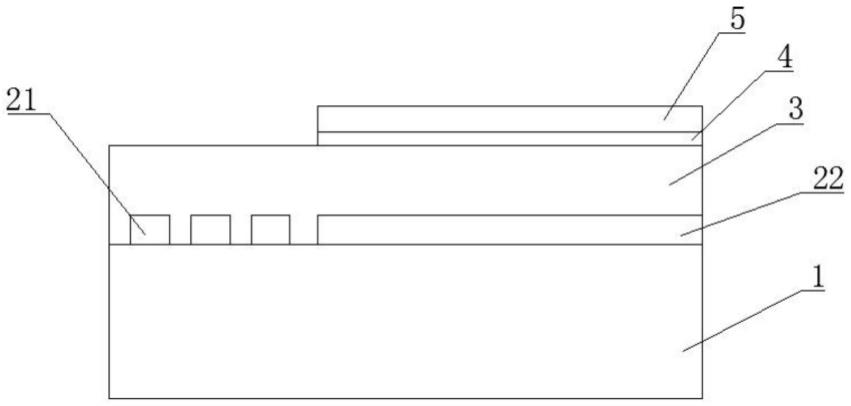

16.图1为本发明的光调制器的整体结构示意图;图2(a)为本发明的光调制器中低电子浓度材料层的结构的俯视图;图2(b)为本发明的光调制器中电极层的结构的俯视图;图3为本发明中光调制器的制备方法的流程示意图;图4为本发明中光调制器的工作原理示意图;图5为本发明中不同频率下传输层表面的电场强度分布。

具体实施方式

17.以下结合附图实施例对本发明作进一步详细描述。

18.实施例一:如图1所示,一种光调制器,由从下至上依次排列的基底1、低电子浓度材料层、绝缘层3、黏附层4和电极层5组成,低电子浓度材料层由并列设置的光栅21和传输层22组成,电极层5通过黏附层4黏附在绝缘层3的表面,电极层5为叉指电极结构的金属膜;在本实施例中,基底1为硅基底,低电子浓度材料层为50nm厚的氧化铟锡,绝缘层3为100nm厚的二氧化硅,黏附层4为3nm厚的铬,金属膜为100nm厚的金;在本实施例中,电极层5位于传输层22的正上方且电极层5与传输层22的长度和宽度均相同,光栅21的光栅宽度和叉指电极结构的电极宽度相同,光栅21的光栅周期与叉指电极结构的电极周期相同,如图2(a)~图2(b)所示,图2(a)中的光栅周期与图2(b)中的电极周期相同;如图3所示,在本实施例中,该光调制器的制备方法,包括以下步骤:步骤1):在洗净后的硅基底上均匀涂抹一层100nm厚的s1805,并将其置于加热台上加热150度5分钟,去除多余水分;步骤2):将光栅掩膜版放置在s1805的表面,并利用紫外光刻方法进行第一次曝光;步骤3):对第一次曝光后的硅基底进行第一次显影处理,得到光栅光刻胶模板;步骤4):利用热蒸镀方法在光栅光刻胶模板表面镀一层50nm厚的氧化铟锡;步骤5):将镀有氧化铟锡的硅基底放置于丙酮溶液中3分钟,并轻轻摇晃,去除s1805,得到低电子浓度材料层,该低电子浓度材料层由并列设置的光栅21和传输层22组成;步骤6):在经过步骤5)之后的硅基底1表面镀一层100nm厚的二氧化硅作为绝缘层3;步骤7):在绝缘层3表面均匀旋涂一层100nm厚的pmma;步骤8):利用电子束光刻方法对经过步骤7)之后的硅基底进行第二次曝光;电子束光刻是在电脑中设好图案,即本实施例中所需要的叉指电极结构;

步骤9):对第二次曝光后的硅基底进行第二次显影处理,得到叉指电极光刻胶模板;步骤10):利用热蒸镀方法在叉指电极光刻胶模板上先镀一层3nm厚的铬作为黏附层4,再镀一层100nm厚的金;步骤11):将经过步骤10)后的硅基底放置于丙酮溶液中3分钟,去除pmma,得到由叉指电极结构构成的电极层5,最终完成光调制器的制备;在本实施例中,该光调制器在光调制、光电探测以及光传感的应用,具体方法如下:将tm偏振光垂直入射在光栅21上,在构成电极层5的叉指电极结构的两端施加相反的电压,通过调节电压的大小来实现电子的共振,从而增强光与物质之间的相互作用;由于表面等离激元的传播对于电子的依赖性,通过控制电子的运动就可以实现对于表面等离激元的调制,而电子的运动可以利用外加电场和光场来进行调节,因此如果在外加电场或者光场的情况下,使电子的振荡频率和传播的表面等离激元的振荡频率一致时,电子会发生共振,使得金属表面的电场得到进一步地增强,可以进一步增强纳米尺度范围内的光与物质的相互作用;如图4所示,本实施例的工作原理如下:光与物质相互作用,光指的是表面等离激元,因为表面等离激元本身就是一种电磁波,物质指的是低电子浓度材料(即氧化铟锡),当tm偏振光垂直入射在光栅21后激发表面等离激元,激发的表面等离激元在传输层22表面传输,在构成电极层5的叉指电极结构的两端(即叉指电极的正负极)施加相反的电压,产生一个空间分别的电场,产生电势差,通过电势差可调节传输层22表面的电子,因此通过调节外加电压的大小来调节传输层22表面电子的振荡频率,当施加的电压越大时,传输层22表面电子振荡的频率越快,当电子的振荡频率和表面等离激元的振荡频率一致时,电子发生共振,此时电场增强最大,进一步增强传输层22的电场强度,使得表面等离激元与低电子浓度材料(即氧化铟锡)之间的相互作用增强,从而增强光与物质之间的相互作用;若电子的振荡频率和表面等离激元的振荡频率不一致时,电场增强相对较小;此外因为表面等离激元也是电子的振荡形成的,若共振模式不一样它的传播也会发生影响,因此还能通过外加电压实现对表面等离激元的动态调控;图5为静电场强度固定为104v/m时,不同的入射光频率的情况下,传输层上的电场强度分布,可以看到在频率为4.3

×

10

11

赫兹时,电场强度发生巨大变化(其中纵坐标中a.u.表示相对数值),其电场强度从4.9

×

108v/m增加到了5.3

×

108v/m,变化了8%。

19.实施例二:其余部分与实施例一相同,不同之处在于基底1为石英,低电子浓度材料层的厚度为100nm,低电子浓度材料层的材料为坤化镓,绝缘层3的厚度为150nm,绝缘层3的材料为氟化钙,黏附层4为10nm厚的铬,金属膜的厚度为150nm,金属膜的材料为银;在本实施例中,该光调制器的制备方法,包括以下步骤:步骤1):在洗净后的石英基底上均匀涂抹一层200nm厚的s1805,并将其置于加热台上加热200度2分钟,去除多余水分;步骤2):将光栅掩膜版放置在s1805的表面,并利用紫外光刻方法进行第一次曝光;步骤3):对第一次曝光后的石英基底进行第一次显影处理,得到光栅光刻胶模板;步骤4):利用热蒸镀方法在光栅光刻胶模板表面镀一层100nm厚的坤化镓;

步骤5):将镀有坤化镓的石英基底放置于丙酮溶液中5分钟,并轻轻摇晃,去除s1805,得到低电子浓度材料层,该低电子浓度材料层由并列设置的光栅21和传输层22组成;步骤6):在经过步骤5)之后的石英基底表面镀一层150nm厚的氟化钙作为绝缘层3;步骤7):在绝缘层3表面均匀旋涂一层200nm厚的pmma;步骤8):利用电子束光刻方法对经过步骤7)之后的石英基底进行第二次曝光;电子束光刻是在电脑中设好图案,即本实施例中所需要的叉指电极结构;步骤9):对第二次曝光后的石英基底进行第二次显影处理,得到叉指电极光刻胶模板;步骤10):利用热蒸镀方法在叉指电极光刻胶模板上先镀一层10nm厚的铬作为黏附层4,再镀一层150nm厚的银;步骤11):将经过步骤10)后的石英基底放置于丙酮溶液中5分钟,去除pmma,得到由叉指电极结构构成的电极层5,最终完成光调制器的制备。

20.实施例三:其余部分与实施例一相同,不同之处在于基底1为玻璃,低电子浓度材料层的厚度为75nm,低电子浓度材料层的材料为磷化铟,绝缘层3的厚度为125nm,绝缘层3的材料为氟化镁,黏附层4为7nm厚的铬,金属膜的厚度为125nm,金属膜的材料为铝;在本实施例中,该光调制器的制备方法,包括以下步骤:步骤1):在洗净后的玻璃基底上均匀涂抹一层150nm厚的s1805,并将其置于加热台上加热175度3分钟,去除多余水分;步骤2):将光栅掩膜版放置在s1805的表面,并利用紫外光刻方法进行第一次曝光;步骤3):对第一次曝光后的玻璃基底进行第一次显影处理,得到光栅光刻胶模板;步骤4):利用热蒸镀方法在光栅光刻胶模板表面镀一层75nm厚的磷化铟;步骤5):将镀有磷化铟的玻璃基底放置于丙酮溶液中4分钟,并轻轻摇晃,去除s1805,得到低电子浓度材料层,该低电子浓度材料层由并列设置的光栅21和传输层22组成;步骤6):在经过步骤5)之后的玻璃基底表面镀一层125nm厚的氟化镁作为绝缘层3;步骤7):在绝缘层3表面均匀旋涂一层150nm厚的pmma;步骤8):利用电子束光刻方法对经过步骤7)之后的玻璃基底进行第二次曝光;电子束光刻是在电脑中设好图案,即本实施例中所需要的叉指电极结构;步骤9):对第二次曝光后的玻璃基底进行第二次显影处理,得到叉指电极光刻胶模板;步骤10):利用热蒸镀方法在叉指电极光刻胶模板上先镀一层7nm厚的铬作为黏附层4,再镀一层125nm厚的铝;步骤11):将经过步骤10)后的玻璃基底1放置于丙酮溶液中4分钟,去除pmma,得到由叉指电极结构构成的电极层5,最终完成光调制器的制备。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1