一种半导体剥离液及其制备方法与流程

1.本技术涉及清洗剂的技术领域,尤其是涉及一种半导体剥离液及其制备方法。

背景技术:

2.在半导体制造过程中,通常需要用光刻胶作为掩膜,经过曝光、显影、蚀刻后在半导体基板上形成特定的图案,而作为掩膜的光刻胶在完成图案化转移后需要除去以便进行下一步的工序。

3.中国专利文献cn107168021b公开了一种光刻胶用剥离液及其制备方法和应用,包括酯基季铵氢氧化物、水溶性有机溶剂、非离子表面活性剂、去离子水;使用时,能够控制碱度变化,使得碱度变化在一个很小的稳定范围内,有利于剥离工作的连续有效的进行。

4.针对上述中的相关技术,发明人认为酯基季铵氢氧化物和去离子水混合后,使得剥离液处于碱性环境下,在碱性环境下,容易对半导体上的铜基底产生较大的腐蚀,故有待改善。

技术实现要素:

5.为了减少对半导体上铜基底的腐蚀,本技术提供一种半导体剥离液及其制备方法。

6.第一方面,本技术提供的一种半导体剥离液,采用如下的技术方案:

7.一种半导体剥离液,包括以下重量百分比的原料:二甲基亚砜35-43%,丙酮15-19%,有机二元酸6-8%,防腐蚀保护剂0.8-1.3%,分散剂0.05-0.1%,剩余部分由水补充至100%。

8.通过采用上述技术方案,将丙酮添加于剥离液中,起到溶解作用,能够有效溶解光刻胶在曝光之后发生交联反应的产物,促进解交联发应的进行。剥离液中的有机二元酸作为解交联催化剂,用于催化解交联反应,加快解交联反应的速率,加快了剥离液对半导体上的光刻胶的剥离速度。将防腐蚀保护剂添加于剥离液中,有效对半导体的铜基底进行保护,降低了铜基底发生腐蚀的可能性。将分散剂添加于剥离液中,提高了防腐蚀保护剂在剥离液中的分散性,从而提高了剥离液对半导体上光刻胶的剥离效果。

9.作为优选,所述防腐蚀保护剂包括苯并三氮钨酸钠和聚乙烯吡咯烷酮。

10.通过采用上述技术方案,苯并三氮通过化学吸附的方式在半导体的表面形成交错的聚合链式的网状结构钝化膜,网状结构钝化膜能够将半导体上的铜基底和腐蚀介质隔开,有效降低了半导体上的铜基底发生腐蚀的可能性。钼酸钠能够与半导体上的铜基底反应生成络合物沉淀在半导体表面,对半导体上的铜基底进行保护。苯并三氮的分子体积较大,生成的网状结构钝化膜不连续,使得网状结构钝化膜存在许多小孔和缺陷,而钼酸钠生成的络合物填充在网状结构钝化膜的小孔和缺陷处,有效提高了钝化膜的致密性。

11.聚乙烯吡咯烷酮分子链和环吡咯烷酮环的亚甲基为非极性基团,其在水溶液中可以通过分子中的n-h或o-h键与苯并三氮相互作用,促进苯并三氮在半导体表面的成膜

厚度。而聚乙烯吡咯烷酮分子中的内酰胺是强极性基团,其具有亲水作用,通过物理吸附或化学吸附紧贴在半导体表面,从而在半导体表面吸附形成络合物膜层,络合物膜层与苯并三氮形成的网状结构钝化膜层互相补充,使得保护膜层更加均匀致密,能够有效地降低半导体上的铜基底进一步腐蚀的可能性。

12.作为优选,所述苯并三氮钨酸钠和聚乙烯吡咯烷酮的质量比为1:(0.2-0.4):(0.6-0.8)。

13.通过采用上述技术方案,将苯并三氮钨酸钠和聚乙烯吡咯烷酮的质量比控制在上述范围内,有效提高了防腐蚀保护剂的防腐蚀性能。

14.作为优选,所述苯并三氮是经改性处理后得到,且所述苯并三氮的改性方法如下:

15.将苯并三氮溴代正丁烷、氢氧化钠溶液、催化剂混合后,进行搅拌,制得混合物;然后对混合物依次进行萃取和干燥处理,制得改性苯并三氮

16.通过采用上述技术方案,发明人通过若干次实验发现,苯并三氮唑与溴代正丁烷反应生成溴盐类离子液体,有效提高了苯并三氮唑的水溶性,从而提高了苯并三氮唑在防腐蚀保护剂中的稳定性,继而提高了苯并三氮唑自身的防腐蚀效果。

17.作为优选,所述苯并三氮和溴代正丁烷的质量比为1:(0.7-0.9)。

18.作为优选,将苯并三氮和溴代正丁烷的质量比控制在上述范围内,有效提高了苯并三氮在抗腐蚀保护剂中的稳定性。

19.通过采用上述技术方案,所述氢氧化钠溶液的浓度质量比为25-35%。

20.作为优选,所述分散剂为十六烷基三甲基溴化铵。

21.通过采用上述技术方案,十六烷基三甲基溴化铵能够在剥离液的界面或表面形成分子有序体,有效增提高了苯并三氮的分散性。十六烷基三甲基溴化铵加入到剥离液中后,十六烷基三甲基溴化铵亲水基一端会通过物理吸附或化学吸附紧贴在半导体上的铜电极表面,改变了铜表面的双电层结构,提高铜离子化过程的活化能,而疏水基一端则会远离铜电极表面作定向排布,这样整个铜电极表面就形成一层疏水性的保护膜。这层膜能阻碍半导体上的铜离子向外扩散和腐蚀介质向半导体上铜电极表面的渗透,从而起到防腐蚀的作用。

22.作为优选,所述有机二元酸为乙二酸、丙二酸、对苯二酸中的一种或几种。

23.第二方面,本技术提供一种半导体剥离液的制备方法,包括以下步骤:

24.将二甲基亚砜、丙酮、有机二元酸、防腐蚀保护剂、分散剂和水混合进行搅拌,制得剥离液。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.将丙酮添加剥离液中,起到溶解作用,促进解交联发应的进行。剥离液中的有机二元酸作为解交联催化剂,加快解交联反应的速率。将防腐蚀保护剂添加于剥离液中,降低了铜基底发生腐蚀的可能性。将分散剂添加于剥离液中,提高了防腐蚀保护剂在剥离液中的分散性,从而提高了剥离液对半导体上光刻胶的剥离效果。

27.2.苯并三氮在半导体的表面形成网状结构钝化膜,网状结构钝化膜能够将半导

体表面的铜和腐蚀介质隔开,有效降低了半导体上的铜基底发生腐蚀的可能性。钼酸钠能够与半导体上的铜基底反应生成络合物沉淀在半导体表面,对半导体上的铜基底进行保护。钼酸钠生成的络合物填充在网状结构钝化膜的小孔和缺陷处,有效提高了钝化膜的致密性。聚乙烯吡咯烷酮促进苯并三氮在半导体表面的成膜厚度。而聚乙烯吡咯烷酮分子中的内酰胺半导体表面吸附形成络合物膜层,络合物膜层与苯并三氮形成的网状结构钝化膜层互相补充,能够有效地降低半导体上的铜基底进一步腐蚀的可能性。

具体实施方式

28.实施例1

29.防腐蚀保护剂包括以下重量的原料:苯并三氮10g,钨酸钠4g,聚乙烯吡咯烷酮6g。

30.防腐蚀保护剂采用如下步骤制备而成:

31.将苯并三氮钨酸钠、聚乙烯吡咯烷酮混合后,搅拌均匀,制得防腐蚀保护剂。

32.半导体剥离液包括以下重量的原料:二甲基亚砜35g,丙酮15g,有机二元酸6g,防腐蚀保护剂0.8g,分散剂0.05g,水43.15g。

33.半导体剥离液采用如下步骤制备而成:

34.将二甲基亚砜、丙酮、有机二元酸、防腐蚀保护剂、分散剂和水混合后搅拌均匀,制得剥离液。

35.其中有机二元酸为乙二酸3g和丙二酸3g混合而成,分散剂为十六烷基三甲基溴化铵。

36.实施例2

37.防腐蚀保护剂包括以下重量的原料:苯并三氮10g,钨酸钠2g,聚乙烯吡咯烷酮8g。

38.防腐蚀保护剂采用如下步骤制备而成:

39.将苯并三氮钨酸钠、聚乙烯吡咯烷酮混合后,搅拌均匀,制得防腐蚀保护剂。

40.半导体剥离液包括以下重量的原料:二甲基亚砜41g,丙酮19g,有机二元酸8g,防腐蚀保护剂1.3g,分散剂0.1g,水30.6g。

41.半导体剥离液采用如下步骤制备而成:

42.将二甲基亚砜、丙酮、有机二元酸、防腐蚀保护剂、分散剂和水混合后搅拌均匀,制得剥离液。

43.其中有机二元酸为对苯二酸,分散剂为十六烷基三甲基溴化铵。

44.实施例3

45.防腐蚀保护剂包括以下重量的原料:苯并三氮10g,钨酸钠3g,聚乙烯吡咯烷酮7g。

46.防腐蚀保护剂采用如下步骤制备而成:

47.将苯并三氮钨酸钠、聚乙烯吡咯烷酮混合后,搅拌均匀,制得防腐蚀保护剂。

48.半导体剥离液包括以下重量的原料:二甲基亚砜38g,丙酮17g,有机二元酸7g,防腐蚀保护剂1.1g,分散剂0.08g,水36.82g。

49.半导体剥离液采用如下步骤制备而成:

50.将二甲基亚砜、丙酮、有机二元酸、防腐蚀保护剂、分散剂和水混合后搅拌均匀,制得剥离液。

51.其中有机二元酸为乙二酸,分散剂为十六烷基三甲基溴化铵。

52.实施例4

53.实施例4和实施例3的区别在于:苯并三氮11.1g,钨酸钠1.1g,聚乙烯吡咯烷酮7.8g。

54.实施例5

55.实施例5和实施例3的区别在于:苯并三氮9.1g,钨酸钠4.5g,聚乙烯吡咯烷酮6.4g。

56.实施例6

57.实施例6和实施例3的区别在于:苯并三氮11.8g,钨酸钠3.5g,聚乙烯吡咯烷酮4.7g。

58.实施例7

59.实施例7和实施例3的区别在于:苯并三氮8.7g,钨酸钠2.6g,聚乙烯吡咯烷酮8.7g。

60.实施例8

61.实施例8和实施例3的区别在于:苯并三氮是经改性处理后得到,且苯并三氮的改性方法如下:

62.将10g苯并三氮、10g溴代正丁烷、50g氢氧化钠溶液混合后,再加入0.5g四丁基溴化铵,在50℃下进行磁力搅拌24h,制得混合物;然后对混合物用乙酸乙酯萃取3次,萃取完全后放入70℃的真空干燥箱内干燥24h,制得改性苯并三氮。

63.实施例8

64.实施例8和实施例3的区别在于:苯并三氮是经改性处理后得到,且苯并三氮的改性方法如下:

65.将10g苯并三氮、7g溴代正丁烷、50g氢氧化钠溶液混合后,再加入0.5g四丁基溴化铵,在50℃下进行磁力搅拌24h,制得混合物;然后对混合物用乙酸乙酯萃取3次,萃取完全后放入70℃的真空干燥箱内干燥24h,制得改性苯并三氮。

66.实施例9

67.实施例9和实施例3的区别在于:苯并三氮是经改性处理后得到,且苯并三氮的改性方法如下:

68.将10g苯并三氮、9g溴代正丁烷、50g氢氧化钠溶液混合后,再加入0.5g四丁基溴化铵,在50℃下进行磁力搅拌24h,制得混合物;然后对混合物用乙酸乙酯萃取3次,萃取完全后放入70℃的真空干燥箱内干燥24h,制得改性苯并三氮。

69.实施例10

70.实施例10和实施例3的区别在于:苯并三氮是经改性处理后得到,且苯并三氮的改性方法如下:

71.将10g苯并三氮、8g溴代正丁烷、50g氢氧化钠溶液混合后,再加入0.5g四丁基溴

化铵,在50℃下进行磁力搅拌24h,制得混合物;然后对混合物用乙酸乙酯萃取3次,萃取完全后放入70℃的真空干燥箱内干燥24h,制得改性苯并三氮。

72.实施例11

73.实施例11和实施例3的区别在于:苯并三氮是经改性处理后得到,且苯并三氮的改性方法如下:

74.将12g苯并三氮、6g溴代正丁烷、50g氢氧化钠溶液混合后,再加入0.5g四丁基溴化铵,在50℃下进行磁力搅拌24h,制得混合物;然后对混合物用乙酸乙酯萃取3次,萃取完全后放入70℃的真空干燥箱内干燥24h,制得改性苯并三氮。

75.实施例12

76.实施例12和实施例3的区别在于:苯并三氮是经改性处理后得到,且苯并三氮的改性方法如下:

77.将8.6g苯并三氮、9.4g溴代正丁烷、50g氢氧化钠溶液混合后,再加入0.5g四丁基溴化铵,在50℃下进行磁力搅拌24h,制得混合物;然后对混合物用乙酸乙酯萃取3次,萃取完全后放入70℃的真空干燥箱内干燥24h,制得改性苯并三氮。

78.对比例1

79.对比例1和实施例3的区别在于:苯并三氮0g,钨酸钠6g,聚乙烯吡咯烷酮14g。

80.对比例2

81.对比例2和实施例3的区别在于:苯并三氮11.8g,钨酸钠0g,聚乙烯吡咯烷酮8.2g。

82.对比例3

83.对比例3和实施例3的区别在于:苯并三氮15..4g,钨酸钠4.6g,聚乙烯吡咯烷酮0g。

84.对比例4

85.对比例4和实施例3的区别在于:分散剂为脂肪酸甘油酯。

86.对比例5

87.对比例5和实施例3的区别在于:剥离液中不含有丙酮。

88.对比例6

89.对比例6和实施例3的区别在于:剥离液中不含有有机二元酸。

90.性能检测

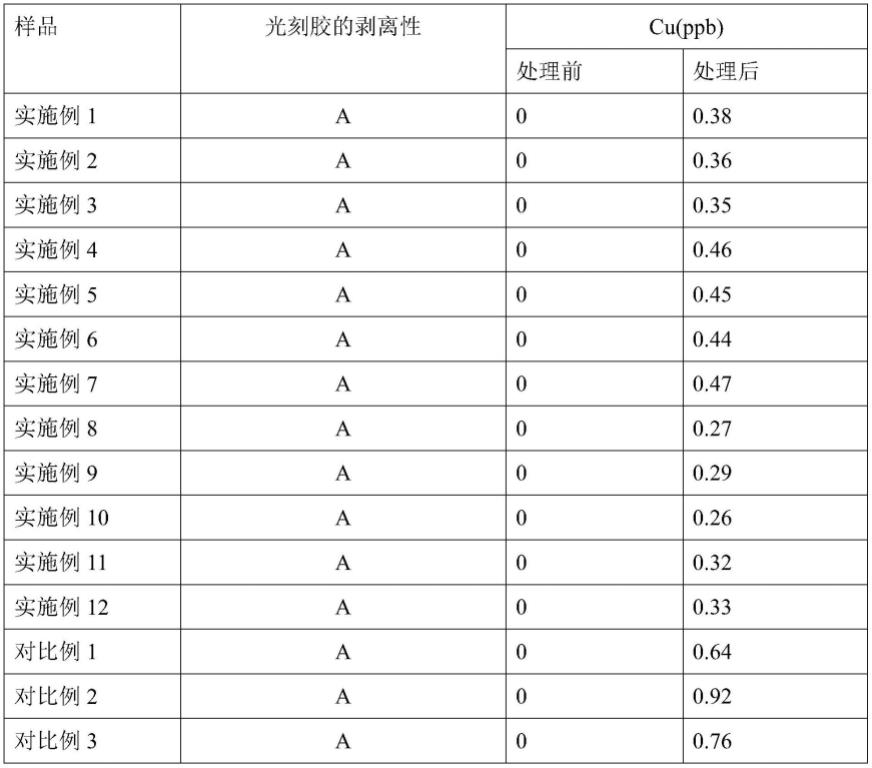

91.将半导体分别浸渍在实施例及对比例中的剥离液中(25℃,10分钟)进行剥离处理,然后将半导体剥离液中取出,最后用纯水对半导体进行清洗。

92.一、光刻胶的剥离性

93.a:光刻胶完全被剥离。

94.b;光刻胶几乎完全剥离。

95.c:光刻胶未完全剥离。

96.二、铜的防腐蚀性

97.采用电感耦合等离子体质谱仪(icp-ms)对浸渍有半导体的剥离液中的铜离子含量进行检测,金属离子含量越低,说明剥离液对半导体上铜基底的防腐蚀性能越好,将检测结果记录在表1中。

98.表1

[0099][0100][0101]

数据分析

[0102]

根据表1可知,实施例1-3中半导体表面光刻胶的剥离性为a,剥离液中的cu离子的含量为0.35-0.38ppb,从而可以看出本技术所制备的剥离液不仅对半导体上的光刻胶具有较好的剥离性,而且对半导体上的铜基底具有较好的防腐蚀效果。

[0103]

根据表1可知,实施例4和实施例3的区别在于:实施例3中苯并三氮10g、钨酸钠3g、聚乙烯吡咯烷酮7g,实施例4中苯并三氮11.1g、钨酸钠1.1g、聚乙烯吡咯烷酮7.8g;实施例4和实施例3相比,剥离液中的cu离子的含量上升,这是因为钨酸钠的含量减少,减少了在半导体表面形成的络合物,使得网状钝化膜表面的小孔和缺陷增多,有效降低了网状钝化膜的致密性,从而剥离液对半导体上的铜基底的防腐蚀效果降低。

[0104]

根据表1可知,实施例5和实施例3的区别在于:实施例5和实施例3的区别在于:实施例3中苯并三氮10g、钨酸钠3g、聚乙烯吡咯烷酮7g,实施例5中苯并三氮9.1g、钨酸钠4.5g、聚乙烯吡咯烷酮6.4g;实施例5和实施例3相比,剥离液中的cu离子的含量上升,这是

因为钨酸钠的含量增多,一方面减少了苯并三氮的含量,使得在半导体表面形成的网状结构钝化膜较薄;另一方面减少了聚乙烯吡咯烷酮的含量,不仅使得吸附在半导体表面的络合物膜层变薄,而且聚乙烯吡咯烷酮与苯并三氮相互作用减少,降低了苯并三氮在半导体表面的成膜厚度,从而剥离液对半导体上的铜基底的防腐蚀效果降低。

[0105]

根据表1可知,实施例6和实施例3的区别在于:实施例3中苯并三氮10g、钨酸钠3g、聚乙烯吡咯烷酮7g,实施例6中苯并三氮11.8g,钨酸钠3.5g,聚乙烯吡咯烷酮4.7g;实施例6和实施例3相比,剥离液中的cu离子的含量上升,这是因为聚乙烯吡咯烷酮的含量减少,不仅使得吸附在半导体表面的络合物膜层变薄,而且降低聚乙烯吡咯烷酮与苯并三氮的相互作用,从而降低了苯并三氮在半导体表面的成膜厚度,进而降低了剥离液对半导体上的铜基底的防腐蚀效果。

[0106]

根据表1可知,实施例7和实施例3的区别在于:实施例7和实施例3的区别在于:实施例3中苯并三氮10g、钨酸钠3g、聚乙烯吡咯烷酮7g,实施例7中苯并三氮8.7g、钨酸钠2.6g、聚乙烯吡咯烷酮8.7g;实施例7和实施例3相比,剥离液中的cu离子的含量上升,这是因为聚乙烯吡咯烷酮的含量增多,一方面减少了苯并三氮的含量,使得在半导体表面形成的网状结构钝化膜较薄;另一方面减少了钨酸钠的含量,使得填充在网状结构钝化膜小孔和缺陷中的络合物减少,从而降低了网状结构钝化膜的致密性,进而降低了剥离液对半导体上的铜基底的防腐蚀效果。

[0107]

根据表1可知,(实施例8-实施例10)和实施例3的区别在于:实施例8-实施例10对苯并三氮进行了改性处理,(实施例8-实施例10)和实施例3相比,剥离液中的cu离子含量减少;这是因为苯并三氮经过改性后,苯并三氮的水溶性得到提高,有效提高了苯并三氮在剥离液中的稳定性,从而提高了剥离液对半导体上的铜基底的防腐蚀效果。

[0108]

根据表1可知,实施例11和实施例10的区别在于:实施例10中苯并三氮10g、溴代正丁烷8g,实施例11中苯并三氮12g、溴代正丁烷6g,实施例11和实施例10相比,剥离液中的cu离子的含量上升,这是因为溴代正丁烷含量减少,使得苯并三氮唑在剥离液中的水溶性下降,从而使得苯并三氮在剥离液中的稳定性下降,进而剥离液对半导体上的铜基底的防腐蚀效果。

[0109]

根据表1可知,实施例12和实施例10的区别在于:实施例10中苯并三氮10g,溴代正丁烷8g,实施例12中苯并三氮8.6g、溴代正丁烷9.4g,实施例11和实施例10相比,剥离液中的cu离子的含量上升,这是因为苯并三氮含量减少,使得苯并三氮唑在剥离液中的水溶性下降,从而使得苯并三氮在剥离液中的稳定性下降,进而剥离液对半导体上的铜基底的防腐蚀效果。

[0110]

根据表1可知,对比例1和实施例3的区别在于:实施例3中的分散剂为十六烷基三甲基溴化铵,对比例1中的分散剂为脂肪酸甘油酯,对比例2和实施例3相比,剥离液中的cu离子的含量上升,这是因为剥离液中的分散剂为脂肪酸甘油酯,脂肪酸甘油酯可能无法在半导体表面形成保护膜,从而降低了剥离液对半导体上的铜基底的防腐蚀效果。

[0111]

根据表1可知,对比例2和实施例3的区别在于:实施例3中苯并三氮10g、钨酸钠3g、聚乙烯吡咯烷酮7g,对比例2中苯并三氮0g,钨酸钠6g,聚乙烯吡咯烷酮14g;对比例2和实施例3相比,剥离液中的cu离子的含量上升,这是因为剥离液中不含有苯并三氮,无法在半导体表面形成网状结构钝化膜,从而降低了剥离液对半导体上的铜基底的防腐蚀效

果。

[0112]

根据表1可知,对比例3和实施例3的区别在于:实施例3中苯并三氮10g、钨酸钠3g、聚乙烯吡咯烷酮7g,对比例3中苯并三氮11.8g,钨酸钠0g,聚乙烯吡咯烷酮8.2g;对比例3和实施例3相比,剥离液中的cu离子的含量上升,这是因为剥离液中不含有钨酸钠,无法在在半导体表面形成络合物,从而无法对网状结构钝化膜上的小孔和缺陷进行填充,从而降低了剥离液对半导体上的铜基底的防腐蚀效果。

[0113]

根据表1可知,对比例4和实施例3的区别在于:实施例3中苯并三氮10g、钨酸钠3g、聚乙烯吡咯烷酮7g,对比例4中苯并三氮15.4g,钨酸钠4.6g,聚乙烯吡咯烷酮0g;对比例4和实施例3相比,剥离液中的cu离子的含量上升,这是因为剥离液中不含有聚乙烯吡咯烷酮,无法在半导体表面形成络合物膜层,有效降低了苯并三氮在半导体表面生成的网状结构钝化膜的厚度,从而降低了剥离液对半导体上的铜基底的防腐蚀效果。

[0114]

根据表1可知,对比例5和实施例3的区别在于:对比例5中不含有丙酮,对比例5和实施例3相比,光刻胶的剥离性明显下降,这是因为剥离液中不含有丙酮,无法对光刻胶中的树脂进行溶解,从而使得剥离液对半导体上光刻胶剥离性下降。

[0115]

根据表1可知,对比例6和实施例3的区别在于:对比例6中不含有有机酸,对比例6和实施例3相比,光刻胶的剥离性明显下降,这是因为剥离液中不含有有机酸,使得光刻胶的解交联的进度下降,从而使得剥离液对半导体上光刻胶剥离性下降。

[0116]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,通过上述的说明内容,相关工作人员完全可以在不偏离本项申请技术思想的范围内,进行多样的变更以及修改。本项申请的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1