一种半导体正型光阻显影液的制作方法

1.本发明属于半导体器件制造技术领域,具体涉及一种半导体正型光阻显影液。

背景技术:

2.在半导体材料的制造过程中,光刻工艺是重要的步骤之一,而光阻剂又是光刻过程中的关键材料。在光刻流程中,光阻剂被均匀地分布在圆镜片、玻璃和金属等不同基底上,再经过曝光、显影和蚀刻等工序实现电路图形的转移。

3.根据曝光和显影后的溶解度变化,光阻剂又分为正光阻剂和负光阻剂。

4.负光阻剂在经过曝光后,受到光照的部分变得不易溶解,留下光照部分形成图形,其作为早期光刻工艺的主要应用材料,具有成本低、产量高等优点;然而负光阻剂在吸收显影液后会膨胀,导致其只能应用于中小规模ic产品这种对解析度要求不高的电路制造中。

5.正光阻剂在经过曝光后,受到光照的部分将会变得容易溶解,只留下未受到光照的部分形成图形,解析度较高,因此极精密产品及对感光灵敏度要求更高的ic产品,通常会选用正光阻剂来完成电路图形的转移。

6.用于正光阻剂的显影液通常是包含有机碱或无机碱的溶液。但是无机碱中的金属元素(na、k等)会给半导体器件造成负面影响,因此有机碱溶液的适用范围更为宽广。

7.但现有的有机碱显影液中通常包含四甲基氢氧化铵,容易与空气中的二氧化碳反应而变质,影响显影效果;同时四甲基氢氧化铵具有较强毒性,挥发性较强,若因皮肤接触或吸入,会抑制呼吸肌肉群、造成呼吸肌肉停止,可能对人体会产生不可逆的伤害,故相关厂商需要配备对应的保护装置,一定程度上拉高了生产成本。

技术实现要素:

8.针对上述问题,本发明提供一种无毒、环保,且能快速高效发挥作用的半导体正型光阻显影液,以降低极精密ic产品的生产成本,提高良品率及产品性能。

9.为了达到上述效果,本发明采用如下技术方案:

10.一种半导体正型光阻显影液,按重量份数计,包括以下组分:

11.含有胍基或脲的有机物 8-26份,

12.增溶剂 1-5份,和

13.抗蚀剂 0.5-1份。

14.在一些实施方式中,所述含有胍基或脲的有机物为含有胍基或脲的有机碱或盐,优选为四甲基胍、2-叔丁基-四甲基胍、苯基双胍、乙酸胍、二苯胍、磷酸胍、碳酸胍、1,2,3-三苯基胍、二甲基脲、四甲基脲、叔丁脲、甲基脲、磷酸脲中的一种或多种混合。

15.在一些实施方式中,所述增溶剂为聚氧乙烯醚类有机物,优选为脂肪醇聚氧乙烯醚、烷基酚聚氧乙烯醚、吐温、蓖麻油聚氧乙烯醚中的一种或多种混合。

16.在一些实施方式中,所述增溶剂为脂肪醇聚氧乙烯醚,其化学结构式如下:

[0017][0018]

其中,n为5-12的整数,r为饱和或不饱和的c12-c18的烃基。

[0019]

在一些实施方式中,所述抗蚀剂为唑类化合物,优选为1,2,4-三氮唑-3-羧酸甲酯、3-巯基-1,2,4-三唑、3-氨基-5-巯基-1,2,4-三氮唑中的一种或多种混合。

[0020]

本发明的有益效果是:

[0021]

本发明在现有的正型显影液中创新地引入了含有胍基或脲的有机物,能够提供优异显影效果,同时又不会增加对半导体基材的腐蚀,可避免金属相的损失;显影液中包含增溶剂,可有效防止因光阻再聚集而造成的二次污染,从而提高产品良率;添加了抗蚀剂,可以进一步保护半导体基材,防止腐蚀发生;整个显影液中不含季铵盐成分,故其挥发性更低、容易降解,无毒环保。

附图说明

[0022]

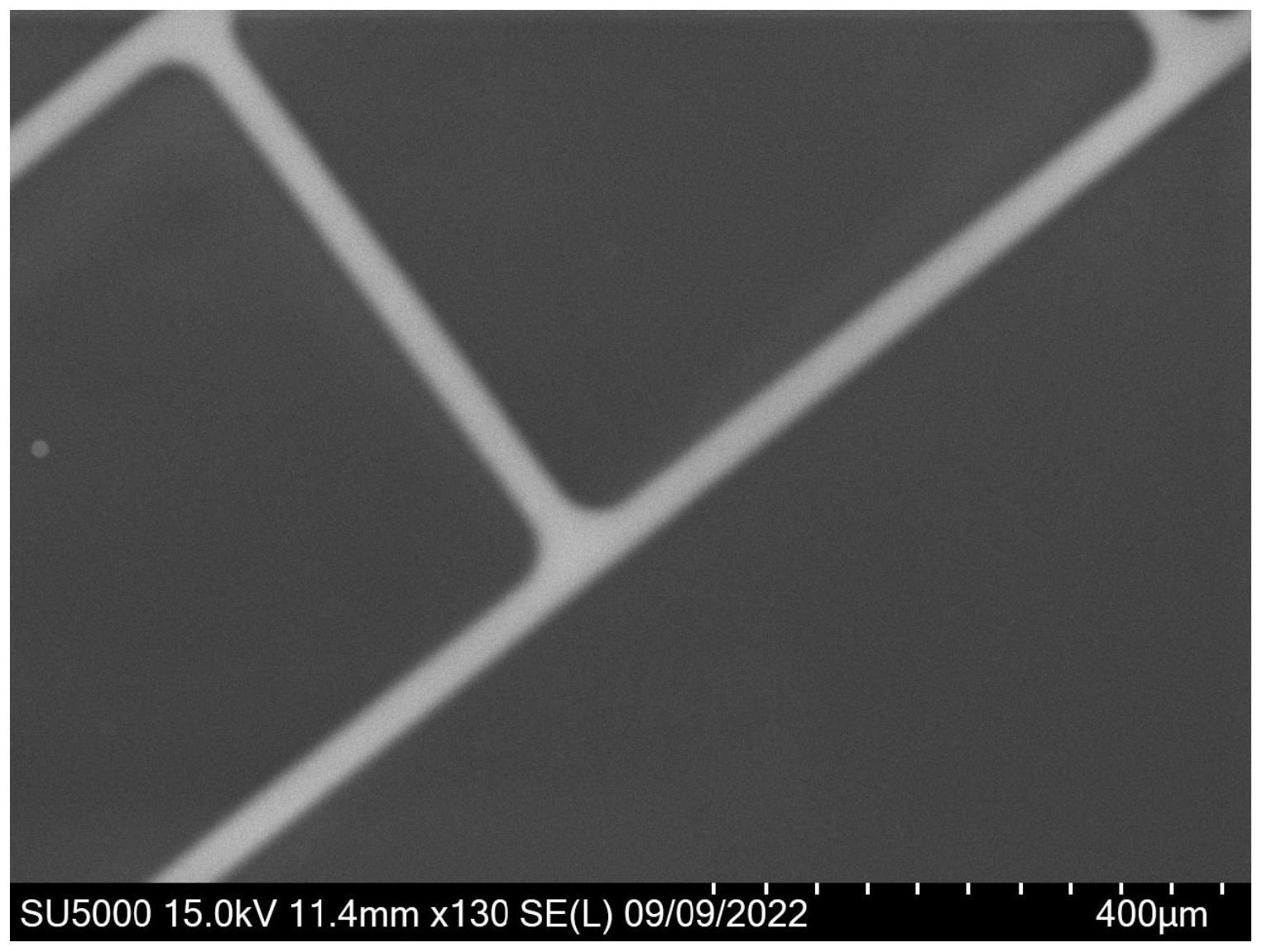

图1是测试基材于实施例1提供的显影液中浸渍、烘烤后的sem扫描图像;

[0023]

图2是测试基材于对比例1提供的显影液中浸渍、烘烤后的sem扫描图像;

[0024]

图3是测试基材于对比例2提供的显影液中浸渍、烘烤后的sem扫描图像。

具体实施方式

[0025]

下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0026]

作为显影液的分散介质,通常可选用有机溶剂或水来充当溶剂,常用的有机溶剂有三氯乙烷、三氯甲烷等。但由于有机溶剂会带来环保、卫生或安全方面的危害,因而逐渐被低毒性、不燃烧、易管理、废液处理简便、成本低廉的水代替。因而本发明所提供显影液的溶剂优选为水。

[0027]

本发明提供的显影液适用于各种正型光阻的显影,正型光阻的结构和组成已为本领域技术人员所公知,例如通常含有有机或无机颜料、碱可溶性基体树脂、感光性单体、光引发剂及溶剂。所述碱可溶性基体树脂可以选自热塑性酚醛树脂、丙烯酸酯系树脂、顺丁烯二酐或其半酯的聚合物、聚羟基苯,优选丙烯酸酯系树脂。所述丙烯酸酯系树脂指以(甲基)丙烯酸酯和/或(甲基)丙烯酸为主要成份的树脂。

[0028]

实施例1

[0029]

一种半导体正型光阻显影液,其原料包括以下成分:

[0030]

四甲基胍 5g,

[0031]

乙酸胍 3g,

[0032]

el-90(蓖麻油聚氧乙烯醚) 1g,

[0033]

3-氨基-5-巯基-1,2,4-三氮唑 0.5g。

[0034]

该显影液的制备方法为:称取上述重量的四甲基胍、乙酸胍、el-90和3-氨基-5-巯

基-1,2,4-三氮唑,投入80g水中,在常温下搅拌均匀,即得本实施例半导体正型光阻显影液。

[0035]

实施例2

[0036]

一种半导体正型光阻显影液,其原料包括以下成分:

[0037]

四甲基脲 20g,

[0038]

乙酸胍 6g,

[0039]

el-50 5g,

[0040]

3-氨基-5-疏基-1,2,4-三氮唑 0.5g。

[0041]

该显影液的制备方法为:称取上述重量的四甲基脲、乙酸胍、el-50和3-氨基-5疏基-1,2,4-三氮唑,投入70g水中,在常温下搅拌均匀,即得本实施例半导体正型光阻显影液。

[0042]

对比例1

[0043]

一种半导体正型光阻显影液,其原料包括以下成分:

[0044]

四甲基氢氧化铵 5g,

[0045]

乙酸胍 3g,

[0046]

el-90 1g,

[0047]

3-氨基-5-疏基-1,2,4-三氮唑 0.5g。

[0048]

该对比例显影液的制备方法与实施例1基本相同,区别仅在于,对比例1中包含四甲基氢氧化铵。

[0049]

对比例2

[0050]

一种半导体正型光阻显影液,其原料主要为:

[0051]

四甲基氢氧化铵 5g。

[0052]

该对比例显影液的制备方法为:称取上述重量的四甲基氢氧化铵,投入80g水中,在常温下搅拌均匀,即得本对比例半导体正型光阻显影液。

[0053]

显影液性能测试

[0054]

将光阻fijifilm cb-b252旋转涂布于玻璃基板上,并在110℃条件下预烘21秒后,以150毫焦/平方厘米的紫外线曝光3秒,即可形成预备形成图像的显影基材。

[0055]

将显影基材分别置于上述实施例1-2和对比例1-2制得的显影液中浸渍1分钟,然后于50℃条件下烘烤1小时,即可在玻璃基材上形成图像,显影后的物性即显影液的综合性能。

[0056]

采用下述方法对显影液性能进行评价:

[0057]

1、对基材的腐蚀性:用扫描电镜在高倍率下观察玻璃基材部分是否有裂纹或明显的腐蚀痕迹;

[0058]

2、显影性:用测长机观察玻璃基材上图像形成的完整性和图像边缘的平整性;

[0059]

3、残渣:用扫描电镜在高倍率下观察玻璃基材上的非图像部分是否有残渣;

[0060]

4、适用温度:将所制得的显影液组合物盛装在量筒中,并插入水银温度计,之后将量筒置于水浴中,水平面需高于显影液液面,缓慢升高水温,待显影液浑浊时,记录开始浑浊的温度,再放至室温下冷却,待显影液澄清时再记录开始澄清的温度。

[0061]

方法1-3的具体操作已为本领域技术人员所知,在此不再赘述。

[0062]

测试数据如下表所示:

[0063] 对基材腐蚀性显影性残渣适用温度实施例1无优无35℃-58℃实施例2无优无35℃-58℃对比例1轻微腐蚀,有裂纹良无50℃-55℃对比例2严重腐蚀差残渣较多50℃-55℃

[0064]

结合上表数据和图1-3可以看出,对比例2的成分与现有显影液相似,其对基材的腐蚀严重、残渣多,综合性能不佳;对比例1中虽然增加了少量乙酸胍、增溶剂及抗蚀剂,但因为存在四甲基氢氧化铵,所以对基材还是有腐蚀影响,整体性能提升有限;实施例1和2中,以含有胍基或脲的有机物作为显影液的主要成分,在合适的配比范围内与增溶剂、抗蚀剂产生优异的协同效应,促使正型光阻显影液具有更加稳定、优秀的显影性能,同时图像无残渣、基材无腐蚀,工艺适用温度范围更宽。

[0065]

综上,本发明在现有的正型显影液中创新地引入了含有胍基或脲的有机物,能够提供优异显影效果,同时又不会增加对半导体基材的腐蚀,可避免金属相的损失。

[0066]

本领域的技术人员可以明确,在不脱离本发明的总体精神以及构思的情形下,可以做出对于以上实施例的各种变型。其均落入本发明的保护范围之内。本发明的保护方案以本发明所附的权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1