基于超声共振驱动的可变形反射镜

1.本发明涉及微光学器件技术领域,尤其涉及一种基于超声共振驱动的可变形反射镜。

背景技术:

2.可变形反射镜在光学系统中具有非常优异的特性,不仅因为可变形反射镜比光学透镜更轻,还可以通过折叠光路缩减光学系统的尺寸。可变形反射镜通过改变镜面曲率替代传统调控光路组件间的间隔而进行的变焦方式,使得光路结构复杂性大大降低,从而让光学系统的稳定性及可靠性得到提升。近年来,随着mems(micro-electro-mechanical system,微机电系统)技术的发展,研究者将可变形反射镜小型化与集成化,开发出了不同的可变形反射镜阵列,用于自适应光学系统,可进一步提高光学系统在复杂环境下的成像质量。

3.现有的可变形反射镜的核心构件包括可发生形变的镜面,该镜面可在外力的驱动下改变自身曲率,进而改变镜面的焦距,从而对光束进行校正或补偿,提高光学系统的成像质量。可变形反射镜根据驱动机制可分为连续驱动型(压电)或静态驱动型(静电或液压)。其中,连续驱动型的可变形反射镜通常使用压电器件作为驱动镜面变形的动力源,其通过向压电器件施加与镜面固有频率相同的交变电压而使其产生同频的振动,从而驱动镜面共振形变,并通过改变施加在压电器件上的驱动电压的幅值来调控压电器件的振幅,进而调节镜面共振形变的振幅,达到调节可变形反射镜的焦距的目的。

4.但可变形反射镜的镜面在振动时受空气阻力的影响,其响应速度较慢,且振动时的实际振幅会小于设计值,影响可变形反射镜的焦距控制精度,特别是在驱动电压的频率较高时,空气阻力的影响会使可变形反射镜的响应速度和控制精度产生明显劣化。为了解决上述问题,现有的技术手段通常通过调整可变形反射镜的结构,或通过施加幅值较大的驱动电压来降低空气阻力对镜面形变的影响,但这同时增大了可变形反射镜的驱动能耗,也增加了可变形反射镜的制备难度。例如申请号为cn200710171222.x的专利文献公开了一种压电驱动的可变形反射镜,包括带四个支撑柱的硅反射镜面、四个pzt压电驱动器、底座,底座由玻璃基板和硅基板键合而成,位于整个反射镜的最下面,底座的上面是四个pzt压电驱动器,在四个pzt压电驱动器上面键合了带有四个支撑柱的硅反射镜面,硅反射镜面的边框与底座相连。当施加可调节的电压时,pzt压电驱动器产生的法向压电力使硅反射镜面的中心部分发生板形变最大,形成一个凹凸面。驱动电压从0v增加到200v时,上述可变形反射镜的形变量可从0线性变为160nm,从而实现快速精准的调节。该可变形反射镜需要0v~200v的驱动电压方可实现镜面0nm~160nm的形变,具有较高的驱动能耗;而其一个硅反射镜面、四个支撑柱、四个pzt压电驱动器、一个由玻璃基板和硅基板键合而成的底座等数量众多的零部件也增加了可变形反射镜组装时的复杂度。

技术实现要素:

5.(一)要解决的技术问题

6.鉴于现有技术的上述缺点、不足,本发明提供一种基于超声共振驱动的可变形反射镜,其解决了现有的可变形反射镜响应速度较慢、焦距控制精度较低,驱动能耗较高的技术问题。

7.(二)技术方案

8.为了达到上述目的,本发明采用的主要技术方案包括:

9.本发明实施例提供一种基于超声共振驱动的可变形反射镜,包括真空腔体和固定设置于真空腔体内的反射镜组件,所述反射镜组件包括能够在外力驱动下振动变形的可变形镜体,所述真空腔体上设有允许可变形镜体的入射光线和反射光线通过的透光窗口。

10.本发明实施例提出的可变形反射镜,其反射镜组件工作于真空腔体中,从而能够有效降低空气阻力对可变形镜体形变的影响,使可变形镜体能够在外界激励下更快速精准地变形,从而提高可变形反射镜的响应速度,保证对该可变形反射镜的焦距控制精度;而且可变形反射镜较快的变形速度使其在高频的外界激励下也能具有较好的焦距控制精度。此外,真空腔体内的低空气阻力也有效减少了可变形镜体振动形变时的能量耗散,进而降低了对驱动功率的要求,可实现对可变形反射镜的低功率驱动。

11.可选地,所述真空腔体内的气压压强不大于2mbar。

12.可选地,所述透光窗口包括蓝宝石窗口、金刚石窗口、光学镀膜窗口中的任意一种。

13.可选地,所述反射镜组件还包括驱动件和支撑件,所述支撑件中部设置镂空部形成中空结构的支撑件,且镂空部贯穿支撑件的上端面和下端面;支撑件的上端面与可变形镜体远离其反射面的一侧固定连接,支撑件的下端面与驱动件固定连接,且支撑件的镂空部与支撑件外部的真空腔体内部空间连通;其中,所述镂空部靠近上端面的横断面形状为中心轴对称的。

14.可选地,所述镂空部靠近上端面的横断面为正方形,且正方形的边长为0.5mm~1.5mm。

15.可选地,所述驱动件为环形压电片,环形压电片的第一端面与支撑件的下端面固定连接,环形压电片的第二端面与真空腔体的内壁固定连接;环形压电片的内腔与支撑件的镂空部连通,且环形压电片的第二端面与真空腔体内壁间,设有连通环形压电片内腔与环形压电片外部的真空腔体内部空间的通气通道。

16.可选地,所述可变形镜体包括弹性变形层和反射层,所述弹性变形层与所述反射层固定连接,所述弹性变形层远离所述反射层的一侧与所述支撑件的上端面固定连接。

17.可选地,所述弹性变形层包括氮化硅薄膜、碳化硅薄膜、氮化硼薄膜、硼碳氮薄膜中的一种或多种。

18.可选地,所述反射层为金属反射层,所述金属反射层的材质为金、银、铜、铝中的任意一种;所述反射层的厚度为25~60nm。

19.可选地,所述弹性变形层为氮化硅薄膜层,所述氮化硅薄膜层基于pecvd(plasma enhanced chemical vapor deposition,等离子体增强化学气相沉积法)技术在支撑件的上端面沉积而成;

20.所述支撑件的材质为硅,支撑件的镂空部基于湿法刻蚀技术腐蚀而成;

21.所述反射层为金膜层,所述金膜层基于ebpvd(electron beam physical vapor deposition,电子束物理气相沉积)技术在氮化硅薄膜远离支撑件的侧面上蒸镀而成。

22.(三)有益效果

23.本发明实施例提出的可变形反射镜,其反射镜组件工作于真空腔体中,能够有效降低空气阻力对可变形镜体形变的影响,使可变形镜体能够在外界激励下更快速精准地变形,从而提高可变形反射镜的响应速度,保证对该可变形反射镜的焦距控制精度;而且可变形反射镜较快的变形速度使其在高频的外界激励下也能具有较好的焦距控制精度。此外,真空腔体内的低空气阻力也有效减少了可变形镜体振动形变时的能量耗散,进而降低了对驱动功率的要求,可实现对可变形反射镜的低功率驱动,从而利用可变形镜体共振实现高速广域变焦。

24.另外,本发明实施例提出的可变形反射镜中的反射镜组件,基于其反射镜组件的设置方式,其可变形镜体的中心形变量可随驱动电压进行线性变化,进一步保证可变形反射镜的焦距控制精度。

25.然后,本发明实施例提出的可变形反射镜整体结构简单,体积小,支撑件与可变形镜体通过pecvd技术、湿法刻蚀技术和ebpvd技术形成的一体式的结构降低了可变形反射镜整体组装时的复杂度,适用于规模化的生产。

附图说明

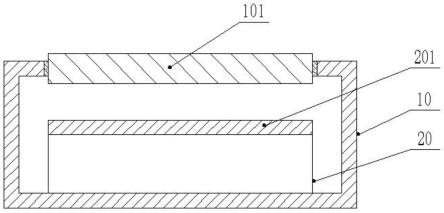

26.图1为实施例中提供的一种可变形反射镜的结构示意图;

27.图2为实施例中提供的一种反射镜组件的结构示意图;

28.图3为实施例提供的一种可变形反射镜的结构示意图;

29.图4为实施例提供的一种反射镜组件的制备工艺流程示意图;

30.图5为实施例中可变形镜体在交变电压激励电源驱动下的瞬态形变模型示意图;

31.图6(a)为实施例中利用干涉仪测得的工作镜面的中心形变量与驱动电压幅值的对应关系;

32.图6(b)为实施例中工作镜面的焦距与驱动电压的幅值间的对应关系;

33.图7为实施例中为测量工作镜面焦距设置的装置示意图及光路示意图;

34.图8为实施例中工作镜面在不同幅值的驱动电压下的形貌图。

35.【附图标记说明】

36.10、真空腔体;101、透光窗口;1011、蓝宝石窗口;102、壳体;

37.20、反射镜组件;

38.201、可变形镜体;2011、弹性变形层;2012、反射层;

39.202、支撑件;2021、镂空部;2022、硅片;

40.203、驱动件;2031、环形压电片;

41.204、胶层;

42.205、通气管;

43.206、交变电压激励电源;

44.207、导线接口。

具体实施方式

45.为了更好的理解上述技术方案,下面将参照附图更详细地描述本发明的示例性实施例。虽然附图中显示了本发明的示例性实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更清楚、透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

46.需要说明的是,“超声共振驱动”指的是驱动可变形镜体振动变形的外力的变化频率超过20khz,从而使可变形镜体在超声波频段共振变形,到达控制可变形反射镜变焦的目的。

47.另外,由于可变形反射镜各个组件间的尺寸量级差别较大,为了能够清楚地反映可变形反射镜的具体结构,本发明实施例的附图中对一些尺寸较小的组件的尺寸和比例关系进行了夸张放大和修改,以更好地说明组件间的位置关系,这种夸张放大不会影响本领域的技术人员结合说明书的记载的内容实现本发明实施例中的技术方案。

48.实施例一

49.如图1所示,本实施例提供一种基于超声共振驱动的可变形反射镜,包括真空腔体10和固定设置于真空腔体10内的反射镜组件20,所述反射镜组件20包括能够在外力驱动下振动变形的可变形镜体201,所述真空腔体20上设有允许可变形镜体201的入射光线和反射光线通过的透光窗口101。

50.具体地,所述真空腔体10可为内部真空设置的壳体,所述壳体的形状可为棱柱形、圆柱形、棱台形、圆台形,或者其它适应具体应用场景的形状。为了抵抗壳体内外压差对壳体的挤压,壳体上可设置支架、骨架等壳体强度增强装置,也可直接选用强度较高的材料来制备壳体。较佳地,为了适应可变形反射镜微型化的需求,所述壳体可为压塑成型的铝合金壳体、钛合金壳体、合金钢壳体中的任意一种,以节约壳体对空间的占用。

51.一般地,真空腔体内的气体压强越小,则对可变形镜体201的阻力越小,对驱动可变形镜体201振动的外界激励的幅值要求越低。作为本实施例的一种较佳实施方案,上述真空腔体10内的气压压强不大于2mbar,以有效削弱空气对可变形镜体的阻力,达到降低驱动能耗、提高焦距控制精度的目的。需要说明的,真空腔体10内部的气体压强,有时也被称为真空腔体10内部的真空度。

52.具体地,所述透光窗口101可根据实际的需求进行选择,例如其可为允许较宽频谱的光线通过的蓝宝石窗口,具有较好的耐摩擦性能和热稳定性能的金刚石窗口,或者只对特定频段的光线具有较好透射性能的光学镀膜窗口等。进一步地,为了方便根据需求更换透光窗口101,透光窗口101可设置为可拆卸地安装于上述真空腔体10上,且透光窗口101与真空腔体10间通过设置密封圈等密封件保证真空腔体10的密封性。

53.此外,所述反射镜组件20可按照实际需求固定设置于真空腔体内。例如,所述真空腔体10为内部真空设置的矩形扁平壳体,将壳体六个侧壁中任意一对相对的两个侧壁分别称为第一侧壁和第二侧壁,可将反射镜组件固定设置于第二侧壁的内表面上,且可变形镜体101的反射面朝向第一侧壁;具体的,所述反射镜组件可直接粘接于第二侧壁的内表面上,或者通过减震垫粘接于第二侧壁的内表面上,以减少外界振动源的干扰;需要说明的,所述反射面是指可变形镜体用于反射从透光窗口101入射的光线的一面。相应地,透光窗口101设置于第一侧壁上,且透光窗口101贯穿第一侧壁,从而允许可变形镜体的入射光线和

反射光线通过透光窗口。一般地,所述透光窗口101的尺寸大于可变形镜体201的口径尺寸,以保证在入射角较大时,入射光线和反射光线也能通过透光窗口101进入或离开真空腔体10。

54.本发明实施例提出的可变形反射镜,其反射镜组件工作于真空腔体中,从而能够有效降低空气阻力对可变形镜体形变的影响,使可变形镜体能够在外界激励下更快速精准地变形,从而提高可变形反射镜的响应速度,保证对该可变形反射镜的焦距控制精度;而且可变形反射镜较快的变形速度使其在高频的外界激励下也能具有较好的焦距控制精度。此外,真空腔体内的低空气阻力也有效减少了可变形镜体振动形变时的能量耗散,进而降低了对外界激励的幅值的要求,可实现对可变形反射镜的低功率驱动。

55.实施例二

56.为了进一步提高可变形反射镜的焦距控制精度,降低制备可变形反射镜的复杂度,本发明实施例还对反射镜组件20进行了改进,使可变形镜体201的中心形变量与驱动可变形镜体变形的外界激励间具有较好的线性关系,且整体结构更简单,从而提高可变形反射镜的综合性能,本实施例结合反射镜组件20的具体结构进行详细说明。

57.本发明实施例提供一种基于超声共振驱动的可变形反射镜,包括真空腔体和固定设置于真空腔体内的反射镜组件。

58.所述真空腔体10为内部真空设置的矩形扁平壳体,壳体的第一侧壁上设有透光窗口101;第一侧壁相对的第二侧壁的内壁上固定设置有反射镜组件20;反射镜组件20包括可变形镜体201,可变形镜体201的反射面朝向透光窗口。

59.如图2所示,所述反射镜组件20包括可变形镜体201、支撑件202和驱动件203,所述支撑件202中部设置镂空部2021形成中空结构的支撑件202,且镂空部2021贯穿支撑件202的上端面和下端面;支撑件202的上端面与可变形镜体201远离其反射面的一侧固定连接,支撑件202的下端面与驱动件203固定连接,且支撑件202的镂空部2021与支撑件202外部的真空腔体10的内部空间连通。需要说明的是,上述支撑件202的上端面和下端面用于区分支撑件202用于分别和可变形镜体201及驱动件203连接的第一端和第二端,不对支撑件202的具体方位进行限定。

60.所述可变形镜体201包括弹性变形层2012和反射层2011,所述弹性变形层2012与所述反射层2011固定连接,所述弹性变形层2012远离所述反射层2011的一侧与所述支撑件202的上端面固定连接。所述弹性变形层2012可在支撑件202传递的振动激励下共振发生弹性形变,形成类抛物面的凸面或凹面。所述反射层2011附着于弹性变形层2012表面上,用于反射从透光窗口101入射至反射层2011上的入射光线。进一步地,所述弹性变形层2012可为聚酯薄膜层、硝化纤维薄膜层、氮化硅薄膜层、碳化硅薄膜层、氮化硼薄膜层、硼碳氮薄膜层中的一种或多种,所述弹性变形层2012的厚度为50~200nm;较佳地,所述弹性变形层2012的厚度为100~150nm。所述反射层2011可为金属反射层,所述金属反射层的材质为金、银、铜、铝中的任意一种,所述反射层2011的厚度为25~60nm;较佳地,所述反射层2011的厚度为40~60nm。

61.所述支撑件202设置于可变形镜体201和驱动件203之间,用于将驱动件203产生的振动传递至可变形镜体201上,以及对可变形镜体201提供支撑;支撑件202的镂空部2021用于在可变形镜体201向支撑件202方向运动时提供空间,同时,支撑件202的镂空部2021与支

撑件202外部的真空腔体10内部空间连通,使可变形镜体201两面的气体压强保持相同,防止可变形镜体201因其两侧存在压差而对可变形镜体201的形变量产生影响,降低可变形反射镜的焦距控制精度。具体地,所述支撑件202的镂空部2021与支撑件202外部的真空腔体10内部空间连通的方式可通过在支撑件202的侧壁上设置贯穿镂空部2021内腔侧壁与支撑件202外部侧壁的通孔,也可通过其他方式使支撑件202的镂空部2021与支撑件202外部的真空腔体10内部空间连通。特别地,所述镂空部2021靠近上端面的横断面形状为中心轴对称的,从而使可变形镜体201在镂空部2021悬空的部分形成的薄膜系统均匀分布,从而使薄膜系统共振形变时的形成的凸面或凹面形状更为规则。具体地,镂空部2021靠近上端面的横断面形状可为圆形、正方形、正六边形、正八边形、正十二变形等。较佳地,镂空部2021靠近上端面的横断面形状为正方形,正方形的边长为0.5mm~1.5mm;更佳地,上述正方形的边长为0.8mm~1.2mm。

62.所述驱动件203用于产生频率与薄膜系统的固有频率相同的振动,以驱动薄膜系统共振形变。驱动件203与支撑件202的下端面固定连接,具体可为粘接、卡接或通过其他紧固件连接。驱动件203具体可为压电陶瓷材料制成的驱动器、电致伸缩材料制成的驱动器或磁致伸缩材料制成的驱动器。具体地,压电陶瓷材料制成的驱动器可为压电陶瓷片、压电陶瓷晶片、环形压电片等。支撑件202的下端面形状可与驱动件203的形状尺寸相互配合,以使支撑件202的下端面与驱动件203充分接触,从而使驱动件203产生的振动更为均匀地传递至支撑件202上。具体地,驱动件203的激励源对驱动件203施加的周期激励需要根据具体的驱动件203的要求进行设置,例如,其可为适用于压电陶瓷材料的交变电压激励电源,或者适用于电致伸缩材料或磁致伸缩材料的交变电流激励电源。

63.基于上述结构的反射镜组件20,驱动件在接收到激励源施加的周期激励时,驱动件203将随着周期激励而伸缩形成同频率的振动,该振动通过支撑件202传递给可变形镜体201的悬空的薄膜系统,当周期激励的频率与薄膜系统的固有频率一致时,薄膜系统将会共振而发生类抛物面形状的周期性稳定形变。其中,可变形镜体201的中心形变量与周期激励的幅值存在线性关系,通过调整周期激励的幅值大小可精确调控可变形镜体的中心形变量。需要说明的是,所述可变形镜体201的中心形变量指的是悬空的薄膜系统共振时产生的类抛物面形变的深度,也即,悬空的薄膜系统的法向最大形变量。

64.特别地,当周期激励的幅值持续增大时,悬空的薄膜系统受支撑件202镂空部2021靠近上端面的横截面形状和尺寸的限制,会出现非线性共振,也即高阶谐振,使悬空的薄膜系统的形变不再是类抛物面的规则曲面,而是在薄膜的中心仍然保持最大的中心形变量,而在薄膜接近支撑件202的边缘区域出现类菲涅尔透镜镜面的同心环形的形变。由于上述类菲涅尔透镜镜面的同心环形的小幅值形变同样具有聚焦作用,因而不会影响可变形镜体201在周期激励下对焦距的调控效果。

65.实施例三

66.为了更好地理解实施例一至二,本实施例结合可变形反射镜和反射镜组件20的具体结构和尺寸进行详细说明。

67.如图3所示,本发明实施例提供一种基于超声共振驱动的可变形反射镜,包括真空腔体10和固定设置于真空腔体10内的反射镜组件20。

68.所述真空腔体10为内部真空设置的矩形扁平壳体102,壳体102的第一侧壁上设有

蓝宝石窗口1011,蓝宝石窗口1011为直径为25mm的圆形窗口,蓝宝石窗口1011的厚度为5mm。第一侧壁相对的第二侧壁的内壁上固定设置有反射镜组件;反射镜组件20包括可变形镜体201,可变形镜体201的反射面朝向蓝宝石窗口1011。

69.具体地,所述反射镜组件20包括可变形镜体201、支撑件202和环形压电片2031,所述支撑件202中部设置镂空部2021形成中空结构的支撑件202,且镂空部2021贯穿支撑件202的上端面和下端面;支撑件202的上端面与可变形镜体201远离其反射面的一侧固定连接,支撑件202的下端面与环形压电片2031的第一端面固定连接;环形压电片2031的第二端面与壳体102第二侧壁的内表面固定连接,环形压电片2031的内腔与支撑件202的镂空部2021同轴且连通设置,且环形压电片2031的第二端面与壳体102第二侧壁的内表面间,设有连通环形压电片2031内腔与环形压电片2031外部的真空腔体10内部空间的通道。

70.所述环形压电片2031作为反射镜组件20的驱动件使用,环形压电片2031选用市场上售卖的成品,具体地,本实施例选用内径为5mm,外径为10mm,厚度为1mm的环形压电片2031。

71.所述支撑件202为硅片2022,硅片2022中部的镂空部2021基于湿法刻蚀技术腐蚀而成。具体地,所述硅片2022的厚度可在180μm~400μm之间,较佳地,硅片2022的厚度为200μm。硅片2022的形状可为圆形或方形,较佳地,本实施例选用边长为7mm的方形。

72.硅片2022上的镂空部2021沿硅片的厚度方向贯穿硅片2022的上表面和下表面,硅片2022的上表面与可变形镜体201固定连接,硅片2022的下表面与环形压电片203固定连接。所述镂空部2021靠近硅片2022上表面的横断面为正方形,镂空部2021靠近硅片2022下表面的横断面形状可根据实际需求进行设置。较佳地,为了方便本实施例使用湿法刻蚀技术腐蚀出上述镂空部2021,所述镂空部2022为正四棱台形,且正四棱台形的镂空部2021面积较小的顶面与硅片2022的上表面同侧、正四棱台形的镂空部2021面积较大的底面与硅片2022的下表面同侧。所述正四棱台形镂空部2021的顶面的边长为1mm、所述正四棱台形镂空部2021的底面边长为5mm,这样可使硅片2022不影响可变形镜体的形变,且可使硅片的镂空部2021通过环形压电片2031的内腔与环形压电片2031外部的真空腔体10内部空间连通,消除悬空的薄膜系统两侧的压差。需要说明的是,所述硅片2022的上表面对应支撑件202的上端面,硅片2022的下表面对应支撑件202的下端面。

73.环形压电片2031第二端面与矩形扁平壳体102第二侧壁的内表面固定连接,环形压电片2031的第二端面与壳体102第二侧壁的内表面之间,设有连通环形压电片2031内腔与环形压电片2031外部的真空腔体10内部空间的通气通道。所述通气通道可通过多种技术手段实现。例如,所述通气通道为在设置于壳体102第二侧壁内表面上的一条或多条通气槽;通气通道还可通过将环形压电片2031与壳体102第二侧壁之间架空的固定支架实现,所述固定支架可为与环形压电片2031尺寸相同的环形固定支架,环形固定支架的一个端面与环形压电片2031的第二端面粘接、环形固定支架的另一个端面与壳体102第二侧壁的内表面粘接,环形固定支架的两个端面之间的支撑部分为多个平行于环形固定支架轴线的支柱,相邻两个支柱间间隙设置,形成通气通道。

74.如图3所示,在本实施的一种较佳的实施方案中,上述反射镜组件20中环形压电片2031的第二端面通过胶层204粘接于第二侧壁的内表面上,胶层204中沿环形压电片2031的径向埋设有通气管205,且通气管205的一端伸入环形压电片2031的内腔、另一端伸入环形

压电片2031外部的真空腔体10内部空间。环形压电片2031的两个电极分别设置于环形压电片2031的第一端面和第二端面,环形压电片2031的两个电极分别通过导线与壳体102外部的交变电压激励电源206连接,壳体102上设置有允许上述导线穿过的导线接口207,且导线与导线接口207间的缝隙通过密封件密封,以保证壳体102内部的真空环境。

75.所述可变形镜体201包括弹性变形层2012和反射层2011,所述弹性变形层2012与所述反射层2011固定连接,所述弹性变形层2012远离所述反射层2011的一侧与硅片2022的上表面固定连接。较佳地,所述弹性变形层2012基于pecvd技术在硅片2022的上表面沉积而成,为了使沉积于硅片2022上的弹性变形层2012与硅片2022的结合强度更高,所述弹性变形层2012可为同样含有半导体元素的氮化硅薄膜、碳化硅薄膜、氮化硼薄膜、硼碳氮薄膜中的一种或多种,弹性变形层的厚度为50~200nm,更佳地,本实施例选用氮化硅材料基于pecvd技术在硅片2022的上表面沉积形成弹性变形层2012,所述弹性变形层2012的厚度为100nm。

76.所述反射层2011为金属反射层,所述金属反射层基于ebpvd技术在氮化硅薄膜远离硅片2022的侧面上蒸镀而成,所述金属反射层的材质可为金、银、铜、铝中的任意一种,较佳地,本实施例选用金单质基于ebpvd技术在氮化硅薄膜远离硅片2022的侧面上蒸镀形成反射层2011,反射层2011的厚度为50nm。

77.实际上,可变形镜体201在硅片2022的镂空部2021上悬空的薄膜系统(包括氮化硅薄膜层和金膜层)是可变形镜体201的实际工作镜面,其尺寸为1mm

×

1mm,其面积为1mm2。

78.具体地,如图4(a)~(d)所示,本实施例提供的反射镜组件20可通过下述步骤制成:

79.101、基于pecvd技术在边长为7mm,厚度为200μm的正方形硅片2022的上表面上沉积形成100nm厚的氮化硅薄膜层2012,本步骤制备出的中间件结构如图4(a)所示。

80.102、基于湿法刻蚀技术在硅片2022上腐蚀出正四棱锥台形的镂空部2021,所述正四棱锥台的顶面边长为1mm,底面边长为5mm。

81.具体地,本步骤对硅片2022进行掩模处理,然后将25wt.%四甲基氢氧化铵(tmah)水浴加热至90℃后,利用tmah对硅片2022各向异性腐蚀,形成上述正四棱锥台形的镂空部2021。

82.本步骤制备出的中间件结构如图4(b)所示。

83.103、基于pecvd技术在氮化硅薄膜2012远离硅片2022的侧面上蒸镀形成金膜层2011。本步骤制备出的中间件结构如图4(c)所示。

84.104、将硅片2022的下表面与环形压电片2031的第一端面同轴粘接,形成反射镜组件20。本步骤制备出的反射镜组件20如图4(d)所示。

85.从上述反射镜组件20的制备过程可以看出,硅片2022与可变形镜体201为一体式结构,生产组装时,只需将硅片2022的下表面与环形压电片2031的第一端面粘接即可形成反射镜组件20,相较于现有技术中结构复杂的可变形反射镜结构,有效降低了组装难度,提高了生产效率。

86.基于上述步骤制得的反射镜组件20的理论工作模型如下:

87.反射镜组件20的工作镜面是利用薄膜系统共振时薄膜系统形成的类抛物面,抛物面焦距的改变可通过调控该抛物面的深度实现。可变形镜体201在交变电压激励电源驱动

下的瞬态形变模型如图5所示。交变电压激励电源提供的驱动电压包括正电压信号和负电压信号,因而工作镜面在极性交替变换的驱动电压激励下形成与驱动电压同频率的周期性稳定形变:在正电压信号的驱动下向硅片的镂空部内腔凹陷形成如图5(a)所示的凹面反射镜,在负电压信号的驱动下向远离硅片的方向凸起形成如图5(b)所示的凸面反射镜。图5中标示的a的大小即为工作镜面中心形变量的大小,也即上述凸面反射镜或凹面反射镜的深度。上述工作镜面的焦距可以通过公式(1)推算。公式(1)为:

[0088][0089]

式中,f

mir

表示工作镜面的焦距;x表示硅片正四棱锥形镂空部顶面边长的一半,本实施例中为0.5mm;a表示工作镜面形成的类抛物面的深度,a的值与驱动电压的幅值线性相关。

[0090]

工作镜面的固有频率主要受薄膜系统的残留双轴应力支配,工作镜面的固有频率可通过公式(2)推算,公式(2)为:

[0091][0092]

式中,f

nm

表示工作镜面的固有频率,ρ表示薄膜系统的平均密度,σ表示薄膜系统的残留双轴应力,n表示薄膜系统在x轴方向上的谐振模数,m表示薄膜系统在y轴方向上的谐振模数,l

x

、ly分别表示硅片正四棱锥形镂空部顶面的边长。需要说明地,上述x轴和y轴指的是薄膜系统在无外界激励驱动的静止条件下,基于薄膜系统的反射平面建立的平面直角坐标系中的x轴和y轴,且x轴与硅片正四棱锥形镂空部顶面的任意一条边平行。

[0093]

基于步骤101~104制备好上述反射镜组件20后,可通过测量薄膜系统的残留双轴应力、薄膜系统在x轴和y轴方向上的谐振模数,推算出工作镜面的固有频率,从而确定交变电压激励电源的工作频率。在实际的批量生产过程中,则可通过控制生产工艺约束薄膜系统的残留双轴应力、谐振模数等参数,使得批量生产的反射镜组件具有相同的符合设计值的固有频率。

[0094]

本实施例还根据步骤101~104制备出了反射镜组件20的实物,并测得薄膜系统的残留双轴应力σ=247.6

±

0.2mpa、薄膜系统在x轴方向上的谐振模数n=1、薄膜系统在y轴方向上的谐振模数m=1,代入公式(2)中计算得到工作镜面的固有频率为199.71khz,将交变电压激励电源206的工作频率设置为199.71khz并加载在环形压电片2031的两个电极上,即可驱动可变形反射镜的可变形镜体201共振形变,通过调整驱动电压的幅值,改变可变形镜体的中心形变量,即可实现对可变形反射镜焦距的调控。在本实施例中,该可变形反射镜的变焦范围为98

±

2mm到正无穷或负无穷到-98

±

2mm。

[0095]

本实施例还利用干涉仪测得的工作镜面的中心形变量与驱动电压幅值的对应关系如图6(a)所示,可以看出,工作镜面的中心形变量与驱动电压的幅值基本呈正比关系。将上述实测的工作镜面的中心形变量作为a值带入公式(1)计算可得工作镜面的焦距与驱动电压的幅值间的关系如图6(b)所示。

[0096]

如图7所示,将可变形反射镜1水平设置,使用15mw激光发生器2(波长为633nm)产生平行光光源并竖直照射至反射镜组件20的工作镜面,通过45度分束镜3将工作镜面的反

射光线二次反射至ccd4(charge-coupled device,电荷耦合元件,图像传感器)上,沿水平方向平移ccd4获取反射光的传播光场变化,测量ccd4与分束镜3的距离,以及分束镜3与工作镜面的距离,两者之和即为可变形反射镜1的焦距,具体的焦距测量值测量如图6(b)中的方形图标所示,对比测量值和计算值可得,实际的可变形反射镜焦距调控效果与理论计算基本符合。

[0097]

此外,如图8的(a)~(f)所示,本实施例还利用激光干涉仪和二维移动平台,获得了驱动电压幅值为0.1v、2v、4v、6v、8v、10v下工作镜面的三维形貌。从图中可以看出,驱动电压幅值较低时,如图8(a)所示,可变形镜体为线性共振模式,其工作镜面的形变为简单的类抛物面形变;随着驱动电压幅值的增大,如图8(b)~图8(f)所示,工作镜面进入非线性共振模式,工作镜面的形变转变为类菲涅尔透镜镜面的同心环形形变,且随着驱动电压幅值的增大,同心环数量增加,工作镜面的中心形变量增加。结合图6(b)中可变形反射镜在不同驱动电压幅值驱动下的焦距测量值可知,这种类菲涅尔透镜镜面的同心环形形变聚焦效果类似于传统的类抛物面形变,基于工作于非线性共振模式的工作镜面,本实施提供的可变形反射镜的焦距调控效果与理论计算是符合的,进一步表明本实施例提供的可变形反射镜具有较好的焦距控制精度。

[0098]

应当注意的是,在权利要求中,不应将位于括号之间的任何附图标记理解成对权利要求的限制。词语“包含”不排除存在未列在权利要求中的部件或步骤。位于部件之前的词语“一”或“一个”不排除存在多个这样的部件。本发明可以借助于包括有若干不同部件的硬件以及借助于适当编程的计算机来实现。在列举了若干装置的权利要求中,这些装置中的若干个可以是通过同一个硬件来具体体现。词语第一、第二、第三等的使用,仅是为了表述方便,而不表示任何顺序。可将这些词语理解为部件名称的一部分。

[0099]

此外,需要说明的是,在本说明书的描述中,术语“一个实施例”、“一些实施例”、“实施例”、“示例”、“具体示例”或“一些示例”等的描述,是指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0100]

尽管已描述了本发明的优选实施例,但本领域的技术人员在得知了基本创造性概念后,则可对这些实施例作出另外的变更和修改。所以,权利要求应该解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0101]

显然,本领域的技术人员可以对本发明进行各种修改和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也应该包含这些修改和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1