一种自承式光缆及制造方法与流程

1.本发明属于通信光缆技术领域,更具体地,涉及一种自承式光缆及制造方法。

背景技术:

2.随着信息时代的到来,信息的传送量呈爆炸性增长。作为大容量、长距离传输的有效手段,光纤光缆得到了大量的应用。信息技术的飞速发展也对光纤光缆本身提出了更高的要求,如设置方便,减少施工、降低相应基础建设费用、降低光缆敷设成本等。自承式光缆作为现阶段大面积应用的光缆,其包括自承部、连接部和光缆部,自承部和光缆部通过连接部连接,通过自承部在两个电杆之间实现光缆部的悬挂(无需另外设置吊线),从而实现户外走线。

3.目前,当自承式光缆应用到已有自承场景下(已具备吊线,例如:悬拉绞线)时,为提高施工进度,自承式光缆可以悬挂在吊线上。但由于自承式光缆的自重较大,为保证吊线的承载,往往需要去掉自承部,然后通过缠绕线捆绑的方式将去掉自承部的光缆悬挂连接在吊线上。

4.然而,在施工现场去额外去掉自承部并通过缠绕线捆绑悬挂连接的方式需要花费大量人力物力,导致自承式光缆的施工进度大大降低,且施工成本增加。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供了一种自承式光缆及制造方法,其目的在于不仅可以适用于无自承场景,还能适用于已有自承场景,从而在已有自承场景下提高施工进度,降低施工成本。

6.第一方面,本发明提供了一种自承式光缆,所述自承式光缆包括自承部、连接部和光缆部;所述自承部包括第一护套层和自承加强件,所述自承加强件插装在所述第一护套层中;所述光缆部包括第二护套层和多个光纤单元,多个所述光纤单元插装在所述第二护套层中;所述连接部的两侧边分别连接所述第一护套层和所述第二护套层,所述连接部沿所述连接部长度的方向间隔设置有多个挂钩孔,且各所述挂钩孔沿所述连接部的长度方向延伸,所述第一护套层、所述连接部和所述第二护套层一体挤塑成型。

7.可选地,所述连接部上朝向所述第一护套层的一侧具有多个挂钩定位孔,多个所述挂钩定位孔沿所述连接部长度方向间隔布置,多个所述挂钩定位孔和多个所述挂钩孔一一对应,各所述挂钩定位孔和相对应的所述挂钩孔连通。

8.可选地,所述挂钩定位孔从所述第二护套层至所述第一护套层的方向的直径逐渐减小。

9.可选地,各所述挂钩定位孔为锥形结构或者半圆形结构。

10.可选地,所述光缆部还包括中心加强单元,所述中心加强单元同轴插装在所述第二护套层内,多个所述光纤单元沿所述中心加强单元周向间隔布置,多个所述光纤单元绞合在所述中心加强单元上。

11.可选地,各所述光纤单元均包括光纤、阻水层和套管,所述阻水层和所述套管依次套设在所述光纤外。

12.可选地,所述自承加强件为磷化钢丝、铜钢丝或者钢绞线。

13.可选地,任意相邻两个所述挂钩孔的间距为0.1-1m,所述挂钩孔的长度为0.4-5m。

14.第二方面,本发明提供了一种自承式光缆的制造方法,所述制造方法基于如第一方面所述的自承式光缆,所述制造方法包括:对所述自承加强件和所述光纤单元连续送料,并在送料过程中,在所述自承加强件和所述光纤单元外一体挤塑成型保护层,得到中间光缆,所述保护层包括所述第一护套层、所述连接部和所述第二护套层;设置切割装置,所述切割装置包括转轴和多个位于所述转轴外周壁的刀片,多个所述刀片沿所述转轴的周向均匀间隔布置;对所述中间光缆进行连续送料,并在所述中间光缆的一侧通过转动所述转轴来带动多个所述刀片依次切割所述连接部,从而形成多个所述挂钩孔;对加工完多个所述挂钩孔的所述中间光缆进行冷却降温,得到所述自承式光缆。

15.可选地,所述切割装置还包括多个凸出刀锋,多个所述凸出刀锋和多个所述刀片一一对应,各所述凸出刀锋位于所述刀片的一侧面上,以切割出与各所述挂钩孔连通的挂钩定位孔。

16.本发明实施例提供的技术方案带来的有益效果是:对于本发明实施例提供的一种自承式光缆,针对无自承场景(无吊线)时,由于自承部包括第一护套层和自承加强件,自承加强件插装在第一护套层中。光缆部包括第二护套层和多个光纤单元,多个光纤单元插装在第二护套层中。连接部的两侧边分别连接第一护套层和第二护套层,从而可以通过自承部将光缆部悬挂在两个电杆之间。其中,自承加强件起到增大自承部结构强度的作用。

17.而针对已有自承场景(已具备吊线),由于连接部沿连接部长度的方向间隔设置有多个挂钩孔,且各挂钩孔沿连接部的长度方向延伸,从而通过在吊线上布置挂钩,通过各挂钩穿过挂钩孔后钩住连接部(或者自承部),将光缆部均匀悬挂在吊线上,不仅可以实现光缆与吊线的便捷连接,且通过均匀连接使得光缆部均匀受力,避免使用缠绕线捆绑悬挂连接的方式。另外,通过多个挂钩孔可以有效降低自承式光缆的整体自重,可以保证吊线的承载,也就无需去掉自承部,从而提高施工进度,降低施工成本。

18.也就是说,本发明实施例提供的一种自承式光缆,不仅可以适用于无自承场景,还能适用于已有自承场景,且可以实现光缆与吊线的便捷连接,有效降低自承式光缆的整体自重,可以保证吊线的承载,无需去掉自承部,从而在已有自承场景下提高施工进度,降低施工成本。

附图说明

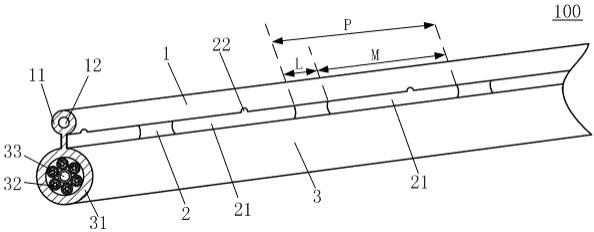

19.图1是本发明实施例提供的一种自承式光缆的结构示意图;

图2是本发明实施例提供的一种自承式光缆的制造方法的流程图;图3是本发明实施例提供的一种自承式光缆的制造示意图;图4是本发明实施例提供的凸出刀锋的结构示意图。

20.图中各符号表示含义如下:1、自承部;11、第一护套层;12、自承加强件;2、连接部;21、挂钩孔;22、挂钩定位孔;3、光缆部;31、第二护套层;32、光纤单元;33、中心加强单元;4、切割装置;41、转轴;42、刀片;43、凸出刀锋;100、自承式光缆;200、中间光缆;300、挤塑机;400、牵引机;500、冷却水槽。

具体实施方式

21.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

22.图1是本发明实施例提供的一种自承式光缆的结构示意图,如图1所示,自承式光缆100包括自承部1、连接部2和光缆部3。

23.自承部1包括第一护套层11和自承加强件12,自承加强件12插装在第一护套层11中。

24.光缆部3包括第二护套层31和多个光纤单元32,多个光纤单元32插装在第二护套层31中。

25.连接部2的两侧边分别连接第一护套层11和第二护套层31,连接部2沿连接部2长度的方向间隔设置有多个挂钩孔21,且各挂钩孔21沿连接部2的长度方向延伸,第一护套层11、连接部2和第二护套层31一体挤塑成型。

26.对于本发明实施例提供的一种自承式光缆,针对无自承场景(无吊线)时,由于自承部1包括第一护套层11和自承加强件12,自承加强件12插装在第一护套层11中。光缆部3包括第二护套层31和多个光纤单元32,多个光纤单元32插装在第二护套层31中。连接部2的两侧边分别连接第一护套层11和第二护套层31,从而可以通过自承部1将光缆部3悬挂在两个电杆之间。其中,自承加强件12起到增大自承部1结构强度的作用。

27.而针对已有自承场景(已具备吊线),由于连接部2沿连接部2长度的方向间隔设置有多个挂钩孔21,且各挂钩孔21沿连接部2的长度方向延伸,从而通过在吊线上布置挂钩,通过各挂钩穿过挂钩孔21后钩住连接部2(或者自承部1),将光缆部3均匀悬挂在吊线上,不仅可以实现光缆与吊线的便捷连接,且通过均匀连接使得光缆部3均匀受力,避免使用缠绕线捆绑悬挂连接的方式。另外,通过多个挂钩孔21可以有效降低自承式光缆100的整体自重,可以保证吊线的承载,也就无需去掉自承部1,从而提高施工进度,降低施工成本。

28.也就是说,本发明实施例提供的一种自承式光缆,不仅可以适用于无自承场景,还能适用于已有自承场景,且可以实现光缆与吊线的便捷连接,有效降低自承式光缆100的整体自重,可以保证吊线的承载,无需去掉自承部1,从而在已有自承场景下提高施工进度,降低施工成本。

29.继续参见图1,连接部2上朝向第一护套层11的一侧具有多个挂钩定位孔22,多个

挂钩定位孔22沿连接部2长度方向间隔布置,多个挂钩定位孔22和多个挂钩孔21一一对应,各挂钩定位孔22和相对应的挂钩孔21连通。

30.在上述实施方式中,挂钩定位孔22可以对挂钩起到定位作用,避免挂钩在挂钩孔21中移动,从而可以避免在使用过中移动造成连接部2的磨损。

31.进一步地,挂钩定位孔22从第二护套层31至第一护套层11的方向的直径逐渐减小,从而在重力的作用下进一步实现对挂钩的定位。

32.示例性地,各挂钩定位孔22为锥形结构或者半圆形结构。

33.在本实施例中,光缆部3还包括中心加强单元33,中心加强单元33同轴插装在第二护套层31内,多个光纤单元32沿中心加强单元33周向间隔布置,多个光纤单元32绞合在中心加强单元33上。

34.在上述实施方式中,中心加强单元33对整个光缆部3起到加强的作用,可以增大整个光缆部3的结构强度。另外,多个光纤单元32绞合在中心加强单元33上,可以对光纤单元32起到支撑和定位的作用。

35.示例性地,各光纤单元32均包括光纤、阻水层和套管,阻水层和套管依次套设在光纤外。

36.在上述实施方式中,阻水层起到阻水的作用,具体可以为阻水带或者阻水粉。阻水层一旦遇水就会即刻膨胀凝胶。因此,用含吸水树脂的阻水层包覆光纤,万一光缆外壁破损,伤口部分的高吸水性树脂因膨胀而发挥密封效果,可以将水的进入阻止到最小限度。套管则对光纤及阻水层起到保护的作用。

37.示例性地,自承加强件12为磷化钢丝、铜钢丝或者钢绞线。

38.需要说明的是,在本发明的其它实施例中,自承加强件12还可以为gfrp和kfrp。

39.继续参见图1,任意相邻两个挂钩孔21的间距l可以为0.1-1m,挂钩孔21的长度m为可以0.4-5m,从而可以满足在保证整体连接强度的条件下降低整体自重。

40.图2是本发明实施例提供的一种自承式光缆的制造方法的流程图,如图2所示,该制造方法基于如上述的自承式光缆100,制造方法包括:s201、对自承加强件12和光纤单元32连续送料,并在送料过程中,在自承加强件12和光纤单元32外一体挤塑成型保护层,得到中间光缆200,保护层包括第一护套层11、连接部2和第二护套层31。

41.需要说明的是,保护层可以聚乙烯、阻燃pe、lszh、at料或者其他材质。保护层通过挤塑机300挤塑成型。

42.s202、设置切割装置4,切割装置4包括转轴41和多个位于转轴41外周壁的刀片42,多个刀片42沿转轴41的周向均匀间隔布置。

43.示例性地,刀片42的数量可以为3-6个,且各刀片42在转轴41上对应的圆周角为30-60

°

。

44.s203、对中间光缆200进行连续送料,并在中间光缆200的一侧通过转动转轴41来带动多个刀片42依次切割连接部2,从而形成多个挂钩孔21(见图3)。

45.需要说明的是,可以通过牵引机400对自承式光缆100进行牵引,保证挤塑的保护层的均匀性。另外,转轴41的线速度v1和自承式光缆100的牵引速度v2同向。v1≥v2或者v1≤v2均可以实现切割。

46.容易理解的是,刀片42的圆周角α和刀片42的数量决定了挂钩孔21之间的间距l和节距p(p=l+m)的比值,而转轴41的线速度v1和自承式光缆100的牵引速度v2的比值决定了挂钩孔21之间的间距l和节距p。因此,自承式光缆100上间距l及节距p的具体数值可以根据切割装置4和牵引速度进行合理调节。

47.示例性地,切割装置4还包括电机,电机与转轴41转动连接,以驱动转轴41旋转。

48.s204、对加工完多个挂钩孔21的中间光缆200进行冷却降温,得到自承式光缆100。

49.示例性地,通过冷却水槽500对自承式光缆100降温。

50.图4是本发明实施例提供的凸出刀锋的结构示意图,如图4所示,切割装置4还包括多个凸出刀锋43,多个凸出刀锋43和多个刀片42一一对应,各凸出刀锋43位于刀片42的一侧面上,以切割出与各挂钩孔21连通的挂钩定位孔22。

51.在上述实施方式中,通过设置凸出刀锋43,刀片42在转动的过程中会带动凸出刀锋43转动,从而同样可以切割连接部2,得到挂钩定位孔22,进而通过挂钩定位孔22实现对挂钩的定位。

52.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1