多芯光纤扇入扇出耦合装置及其光波导模块、制造方法与流程

本发明涉及一种多芯光纤扇入扇出耦合装置及其光波导模块、制造方法。

背景技术:

1、在空分复用系统中,多芯光纤(multi core fiber,mcf)打破了传统单芯光纤的传输容量记录,在5g、数据中心和无源光网络的前端传输中发挥了重要作用,然而在多芯光纤的实际应用中,需要一个扇入扇出耦合装置来实现多芯光纤与单芯光纤之间低损耗低串扰的高质量耦合。

2、目前,多芯光纤扇入扇出装置的制作方法主要有以下几种:

3、一是拉锥技术,例如将单芯光纤束进行拉锥,然后与多芯光纤熔接,这种方法虽然操作简单,但很难实现光纤的模场匹配,熔接损耗较高。或是先将多根单芯光纤的包层腐蚀,然后将其同时插入玻璃套管中进行拉锥,最后与多芯光纤熔接。或是反向拉锥技术,反向拉锥多芯光纤,正向拉锥单芯光纤束,最后将拉锥后的多芯光纤与单芯光纤束熔融对接,此方法对拉锥过程要求很高,难以批量生产。

4、二是光纤束法,首先将多根单芯光纤外径刻蚀,再将其按多芯光纤的结构排列制备单芯光纤束,最后完成多芯光纤与单芯光纤束的熔融对接,此方法在刻蚀单芯光纤的包层时,需要与多芯光纤的芯间距一致,单芯光纤的排布也需要很高的精度,因此存在工艺复杂、操作困难的弊端。

5、三是自由空间光法和三维集成波导法,自由空间光法是利用透镜等光学元件实现多芯光纤与多个单芯光纤的耦合,然而光路复杂,对光学元件和调整架的稳定性和精度要求很高。波导法是通过三维光波导将多芯光纤的光导出到单芯光纤中,例如,利用三维波导芯片将多芯光纤头中二维排列的多芯分布转化为一维阵列,再与单芯光纤阵列进行耦合,操作较为复杂。

技术实现思路

1、针对上述问题,本发明的目的是提供一种改进的多芯光纤扇入扇出耦合装置及其光波导模块。

2、本发明还提供一种该多芯光纤扇入扇出耦合装置的制造方法。

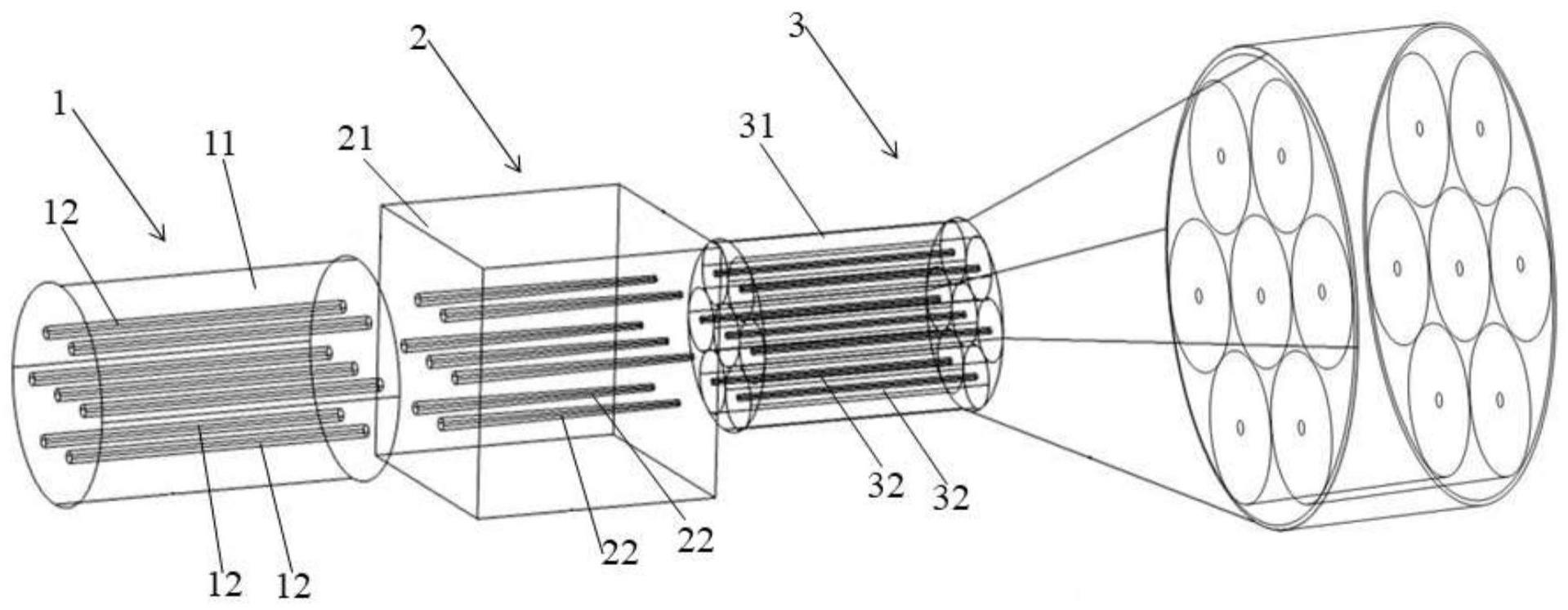

3、本发明的第一个方面提供一种多芯光纤扇入扇出耦合装置,包括多芯光纤和拉锥光纤,所述多芯光纤包括包层及设置于所述包层内的多根光纤芯,所述拉锥光纤包括拉锥的套管及多根单芯光纤,所述套管套于所述多根单芯光纤上,所述多芯光纤扇入扇出耦合装置还包括光波导模块,所述光波导模块设置于所述多芯光纤和所述拉锥光纤之间,所述光波导模块包括本体及设置于所述本体中的多个并列设置的锥形光波导通道,各所述锥形光波导通道分别具有第一连接端面和第二连接端面,所述锥形光波导通道的截面积自所述第一连接端面至所述第二连接端面逐渐减小,所述锥形光波导通道由光刻胶经固化后形成;所述光纤芯、所述锥形光波导通道及所述单芯光纤一一对应,所述锥形光波导通道的所述第一连接端面和对应的所述光纤芯连接,所述第二连接端面和对应的所述单芯光纤连接。

4、在一优选的实施例中,所述第一连接端面和所述光纤芯之间涂覆紫外胶水后经固化连接,所述第二连接端面和所述单芯光纤之间涂覆紫外胶水后经固化连接。

5、在一更优选的实施例中,所述光刻胶按照预期路径注入处于可流动状态的本体材料中,固化后形成嵌入有多个所述锥形光波导通道的所述本体。

6、进一步地,所述本体由玻璃或聚合物制成。所述聚合物包括但不限于:光固化树脂;还可以选自聚烯烃。本体材料的折射率应小于锥形光波导通道的折射率。

7、在一优选的实施例中,所述第一连接端面自所述本体的一侧表面露出,所述第二连接端面自所述本体的另一侧表面露出。

8、优选地,所述锥形光波导通道的长度与第一连接端面、第二连接端面的比值分别大于10:1。

9、优选地,所述本体和所述锥形光波导通道是一体的。

10、本发明的第二个方面提供一种上述的光波导模块。所述光波导模块包括本体及设置于所述本体中的多个并列设置的锥形光波导通道,各所述锥形光波导通道分别具有第一连接端面和第二连接端面,所述锥形光波导通道的截面积自所述第一连接端面至所述第二连接端面逐渐减小,所述锥形光波导通道由光刻胶经固化后形成。

11、优选地,所述光刻胶按照预期路径注入处于可流动状态的本体材料中,固化后形成嵌入有多个所述锥形光波导通道的所述本体。

12、优选地,该光波导模块由如下方法制备:

13、采用处于可流动状态的本体材料(例如熔融态的玻璃,或尚未固化的胶状光固化树脂),将光刻胶按照设定的路径和速度注入所述本体的材料中,将所述本体的材料和所述光刻胶固化,形成所述光波导模块。

14、可通过注射器将光刻胶注入本体材料中。

15、可通过冷却将本体固化,或通过光照将本体固化。

16、光刻胶沿一直线路径注入,且注胶速度线性减小,从而形成锥形的结构。

17、本发明的第三个方面提供一种上述的多芯光纤扇入扇出耦合装置的制造方法,包括如下步骤:

18、(1)使所述本体的材料处于可流动状态,将光刻胶按照设定的路径和速度注入所述本体的材料中,将所述本体的材料和所述光刻胶固化,形成所述光波导模块;

19、(2)通过所述光波导模块将所述多芯光纤和所述拉锥光纤连接,其中,所述光波导模块的锥形光波导通道的所述第一连接端面和所述多芯光纤的光纤芯对应连接,第二连接端面和对应的所述拉锥光纤的单芯光纤对应连接。

20、优选地,步骤(1)中,将注胶口插入所述本体的材料的一侧,在注胶的同时自所述本体的一侧移动至另一侧,且控制所述注胶口的移动速度逐渐减小,以形成截面积逐渐增大的锥形光波导通道。

21、更优选地,步骤(1)中,所述本体的材料为光固化树脂,注胶后,对本体的材料和光刻胶进行光照固化,分别形成所述本体和嵌在所述本体的所述锥形光波导通道,所述锥形光波导通道的长度与第一连接端面、第二连接端面的比值分别大于10:1。

22、优选地,所述拉锥光纤通过如下步骤制备:将多根单芯光纤的涂覆层剥除,按照多芯光纤的光纤芯的排列方式将多根单芯光纤插入到套管中,加热熔融,向两侧进行拉锥,直到单芯光纤束中间部位的直径与设定直径相等,在中间部位处切断熔融拉锥后的单芯光纤束;

23、步骤(2)中,将光波导模块放置在固定底座上,将多芯光纤装入第一夹具,放置在左侧的调节架上,将拉锥光纤装入第二夹具,放置在右侧的调节架上,对多芯光纤、锥形光波导通道与拉锥光纤进行对准,在锥形光波导通道的第一连接端面与多芯光纤的连接处、第一连接端面与拉锥光纤的连接处涂覆光固化胶水,光照固化。

24、本发明采用以上方案,相比现有技术具有如下优点:

25、本发明的多芯光纤扇入扇出耦合装置,通过光波导模块的各个锥形光波导通道将多芯光纤的光纤芯和多个单芯光纤一一对应连接,可以实现多芯光纤和多根单芯光纤的对准耦合,降低了制备难度,同时提升了精度,损耗较低,解决了耦合时的模场不匹配问题,适用于批量生产。

26、本发明的制造方法,向本体材料注入光刻胶形成嵌入多个锥形光波导通道的光波导模块,借此实现多芯光纤和多根单芯光纤的对准耦合,制备难度较低且耦合精度较高,不需要化学腐蚀单芯光纤的包层,适于批量化生产。

- 还没有人留言评论。精彩留言会获得点赞!