显影盒的制作方法

1.本实用新型涉及电子照相成像领域,尤其涉及一种可拆卸地安装在电子照相成像设备中的显影盒。

背景技术:

2.电子照相成像设备(以下简称“设备”)如激光打印机、复印机等,包括可拆卸地安装至设备的显影盒。

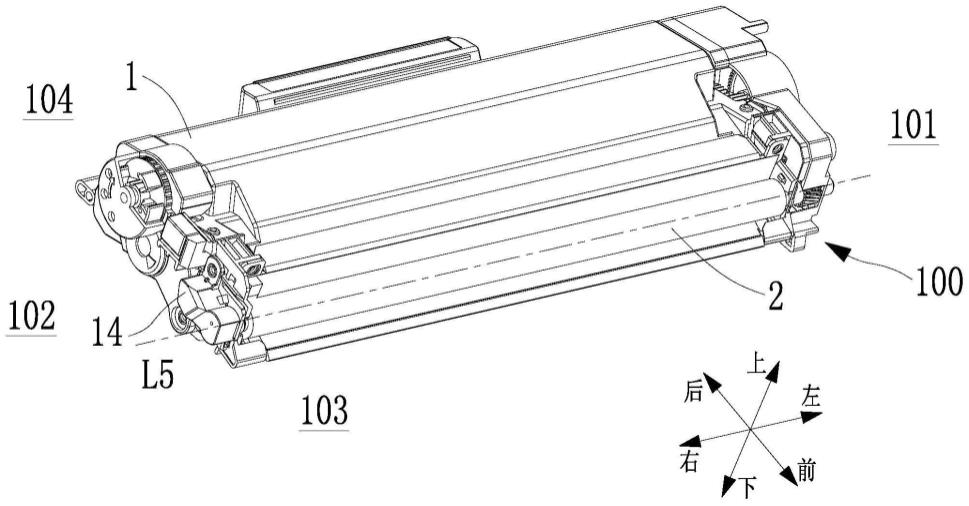

3.图1是现有显影盒的立体图,图2是现有显影盒的芯片连通组件与电力端子的接触点在芯片连通组件的投影所处的平面与显影辊的旋转轴线的位置关系的示意图,图3是现有显影盒的导电件与电力供应件的接触点在导电件的投影所处的平面与显影辊的旋转轴线的位置关系的示意图。

4.为更清楚观察到平面p与旋转轴线l5的位置关系,图2中仅示出了芯片连通组件9和显影辊2,为更清楚观察到平面q与旋转轴线l5的位置关系,图3中仅示出了导电件14和显影辊2。

5.如图1所示,显影盒100包括能容纳碳粉的壳体1、可旋转地安装至壳体1的显影辊2、位于壳体1右方的导电件14和位于壳体1左方的芯片连通组件9(未示出)。

6.如图2所示,芯片连通组件9的第一接触部921设置为平面,用于与设备中的电力端子电接触,使得芯片连通组件9中的芯片与设备建立电连接,从显影盒100的左方101向右方102投影,芯片连通组件9与电力端子的接触点在芯片连通组件9的投影所处的平面p与显影辊2的旋转轴线l5相互平行。

7.如图3所示,从显影盒100的前方103向后方104投影,导电件14用于与设备中的电力供应件电接触,从设备中接收电力,导电件14与电力供应件的接触点在导电件14的投影所处的平面q与显影辊2的旋转轴线l5相互垂直。

8.因此可以理解,导电件14与电力供应件的接触点在导电件14的投影所处的平面q与芯片连通组件9与电力端子的接触点在芯片连通组件9的投影所处的平面p相互垂直。当显影盒100安装至设备中时,为确保设备中的电力供应件和电力端子同时与显影盒100的导电件14和芯片连通组件9接触,对导电件14和电力供应件以及芯片连通组件9和电力端子的位置精度要求就会提高。

技术实现要素:

9.本实用新型提供一种显影盒,所述显影盒的导电件与电力供应件的接触点在导电件的投影所处的平面与显影辊的旋转轴线不垂直,或者所述显影盒的芯片连通组件与电力端子的接触点在芯片连通组件的投影所处的平面与显影辊的旋转轴线不平行,也就是说,所述导电件与电力供应件的接触点在导电件的投影所处的平面和芯片连通组件与电力端子的接触点在芯片连通组件的投影所处的平面不垂直,以解决对导电件和电力供应件以及芯片和电力端子的位置精度要求高的技术问题。具体方案为:

10.显影盒,用于安装在具有电力端子和电力供应件的电子照相成像设备中,所述显影盒包括能容纳碳粉的壳体、可旋转地安装在壳体上的显影辊以及与壳体连接的芯片连通组件和导电件,所述芯片连通组件用于与电力端子电接触,所述导电件用于与电力供应件电接触。

11.所述芯片连通组件包括第一接触部,所述第一接触部与电力端子电接触;所述芯片连通组件与电力端子的接触点在芯片连通组件的投影所处的平面与显影辊的旋转轴线不平行和/或导电件与电力供应件的接触点在导电件的投影所处的平面与显影辊的旋转轴线不垂直。

12.所述芯片连通组件与电力端子的接触点在芯片连通组件的投影所处的平面与显影辊的旋转轴线平行,所述导电件与电力供应件的接触点在导电件的投影所处的平面与显影辊的旋转轴线不垂直。

13.所述第一接触部为平面或弧面,当所述第一接触部为弧面时,所述芯片连通组件与电力端子的接触点在芯片连通组件的投影所处的平面为沿弧面的切面。

14.所述导电件的端部为倾斜的平面,在上下方向,所述平面包括相互分离的第一端和第二端,在左右方向上,第一端比第二端更远离或更靠近显影辊。

15.所述导电件的端部为弧面,所述导电件与电力供应件的接触点在导电件的投影所处的平面为沿弧面的切面。

16.所述导电件的端部为“v”形面。

17.所述第一接触部为倾斜的平面,在左右方向,所述平面包括相互分离的第一端和第二端,在上下方向上,第一端比第二端更远离或更靠近显影辊。

18.所述导电件与电力供应件的接触点在导电件的投影所处的平面与显影辊的旋转轴线不垂直。

19.所述导电件与电力供应件的接触点在导电件的投影所处的平面与显影辊的旋转轴线垂直。

20.如上所述,本实用新型涉及的显影盒中,所述导电件与电力供应件的接触点在导电件的投影所处的平面和芯片连通组件与电力端子的接触点在芯片连通组件的投影所处的平面不垂直,使得显影盒在安装和取出过程受到的设备阻力减小,另外,即使设备中的电力供应件或电力端子的位置发生轻微改变,仍然能与弧面或倾斜面接触,能够有效降低对导电件和电力供应件以及芯片和电力端子的位置精度要求。

附图说明

21.图1是现有显影盒的立体图。

22.图2是现有显影盒的芯片连通组件与电力端子的接触点在芯片连通组件的投影所处的平面与显影辊的旋转轴线的位置关系的示意图。

23.图3是现有显影盒的导电件与电力供应件的接触点在导电件的投影所处的平面与显影辊的旋转轴线的位置关系的示意图。

24.图4和图5是本实用新型实施例一涉及的显影盒的立体图。

25.图6是本实用新型实施例一涉及的显影盒的导电件与电力供应件的接触点在导电件的投影所处的平面与显影辊的旋转轴线以及芯片连通组件与电力端子的接触点在芯片

连通组件的投影所处的平面的位置关系的示意图。

26.图7是本实用新型实施例二涉及的显影盒的导电件与电力供应件的接触点在导电件的投影所处的平面与显影辊的旋转轴线的位置关系的示意图。

27.图8是本实用新型实施例三涉及的显影盒的导电件与电力供应件的接触点在导电件的投影所处的平面与显影辊的旋转轴线的位置关系的示意图。

28.图9是本实用新型实施例四涉及的显影盒的导电件与电力供应件的接触点在导电件的投影所处的平面与显影辊的旋转轴线的位置关系的示意图。

29.图10是本实用新型实施例五涉及的显影盒的芯片连通组件与电力端子的接触点在芯片连通组件的投影所处的平面与显影辊的旋转轴线的位置关系的示意图。

30.图11是本实用新型实施例六涉及的显影盒的芯片连通组件与电力端子的接触点在芯片连通组件的投影所处的平面与显影辊的旋转轴线以及导电件与电力供应件的接触点在导电件的投影所处的平面的位置关系的示意图。

具体实施方式

31.为描述方便,以下实施例与背景技术相同的部件采用相同的编号。

32.[实施例一]

[0033]

图4和图5是本实用新型实施例一涉及的显影盒的立体图。

[0034]

为方便描述,以显影盒100的长度方向为左右方向,显影盒100的宽度方向为前后方向,显影盒100的高度方向为上下方向,显影盒100沿前后方向向前被安装,向后被取出。具体的,沿显影盒100的安装方向观察,显影盒100的上下方向与操作者的视线上下方向一致。

[0035]

显影盒100需要通过左右末端从设备中接收驱动力和电力,如图4和图5所示,显影盒100的安装方向为前方103,取出方向为后方104,接收驱动力的一侧为驱动端101,接收电力的一侧为导电端102,所述驱动端101位于显影盒100的左侧,导电端102位于显影盒100的右侧。

[0036]

如图4和图5所示,显影盒100包括能容纳碳粉的壳体1、可旋转地安装在壳体1的显影辊2、接收电力的导电件14、位于壳体1纵向末端的计数组件6和驱动力接收件15。在前后方向上,显影辊2位于壳体1的前方,用于向外部的感光鼓供应碳粉;驱动力接收件15用于从设备中接收驱动力以驱动显影辊2和计数组件6工作,其中,驱动力接收件15绕其旋转轴线(与显影盒100长度方向平行)旋转,显影辊2绕其旋转轴线l5旋转;计数组件6用于与外部的检测部件相互作用,使得显影盒100能够被设备识别。

[0037]

显影盒100还包括位于壳体1后方的把手13以及分别位于壳体1两个纵向末端的驱动端盖11和导电端盖12,驱动力接收件15通过驱动端盖11暴露,当计数组件6与驱动力接收件15同侧设置时,计数组件6的一部分也从驱动端盖11暴露,当计数组件6与驱动力接收件15不同侧设置时,计数组件6的一部分从导电端盖12暴露。

[0038]

显影盒100还包括位于驱动端101的芯片连通组件9,芯片连通组件9至少包括芯片7以及与芯片7连接的导体,第一接触部921位于导体上。第一接触部921用于与设备中的电力端子(未示出)电接触以使得设备读取显影盒100的信息,从而了解显影盒100的使用情况。

[0039]

图6是本实用新型实施例一涉及的显影盒的导电件与电力供应件的接触点在导电件的投影所处的平面与显影辊的旋转轴线以及芯片连通组件与电力端子的接触点在芯片连通组件的投影所处的平面的位置关系的示意图。

[0040]

为更清楚观察到平面p与平面q的位置关系,图中仅示出了芯片连通组件9、显影辊2和导电件14。

[0041]

如图6所示,从显影盒100的下方向上方投影,可以观察到芯片连通组件9与电力端子的接触点在芯片连通组件9的投影所处的平面p与显影辊2的旋转轴线l5相互平行;导电件14与电力供应件的接触点在导电件14的投影所处的平面q沿左右方向倾斜,在上下方向,平面q包括相互分离的第一端s1和第二端s2,在左右方向上,第一端s1比第二端s2更远离显影辊2,第一端s1在第二端s2右方。因此,导电件14与电力供应件的接触点在导电件14的投影所处的平面q与显影辊2的旋转轴线l5不垂直,由此可以使得导电件14与电力供应件的接触点在导电件14的投影所处的平面q与芯片连通组件9与电力端子的接触点在芯片连通组件9的投影所处的平面p不垂直。

[0042]

一方面,平面q与旋转轴线l5不垂直,显影盒100在安装和取出过程受到的设备阻力减小,另一方面,即使设备中的电力供应件的位置发生轻微改变,仍然能与倾斜面接触,从而能够降低对导电件14和电力供应件的位置精度要求。

[0043]

[实施例二]

[0044]

图7是本实用新型实施例二涉及的显影盒的导电件与电力供应件的接触点在导电件的投影所处的平面与显影辊的旋转轴线的位置关系的示意图。

[0045]

为更清楚观察到平面q与旋转轴线l5的位置关系,图中仅示出了导电件14和显影辊2。

[0046]

本实施例与实施例一不同之处在于,平面q的倾斜方向与实施例一中平面q的倾斜方向相反。

[0047]

如图7所示,芯片连通组件9与电力端子的接触点在芯片连通组件9的投影所处的平面p与显影辊2的旋转轴线l5相互平行(如图2所示),从显影盒100的上方向下方投影,可以观察到导电件14与电力供应件的接触点在导电件14的投影所处的平面q沿左右方向倾斜,在上下方向,平面q包括相互分离的第一端s1和第二端s2,在左右方向上,第一端s1比第二端s2更靠近显影辊2,第一端s1在第二端s2左方。因此,导电件14与电力供应件的接触点在导电件14的投影所处的平面q与显影辊2的旋转轴线l5不垂直,由此可以使得导电件14与电力供应件的接触点在导电件14的投影所处的平面q与芯片连通组件9与电力端子的接触点在芯片连通组件9的投影所处的平面p不垂直。

[0048]

一方面,平面q与旋转轴线l5不垂直,显影盒100在安装和取出过程受到的设备阻力减小,另一方面,即使设备中的电力供应件的位置发生轻微改变,仍然能与倾斜面接触,从而能够降低对导电件14和电力供应件的位置精度要求。

[0049]

[实施例三]

[0050]

图8是本实用新型实施例三涉及的显影盒的导电件与电力供应件的接触点在导电件的投影所处的平面与显影辊的旋转轴线的位置关系的示意图。

[0051]

为更清楚观察到平面q与旋转轴线l5的位置关系,图中仅示出了导电件14和显影辊2。

[0052]

本实施例与上述实施例不同之处在于,上述实施例中的导电件14的端部为平面,本实施例中的导电件14的端部为弧面。

[0053]

如图8所示,芯片连通组件9与电力端子的接触点在芯片连通组件9的投影所处的平面p与显影辊2的旋转轴线l5相互平行(如图2所示),从显影盒100的前方103向后方104投影,可以观察到导电件14的端部呈弧形,因此,导电件14与电力供应件在弧面上的接触点如q1、q2在导电件14的投影所处的平面(沿弧面的切面)存在至少两类,如平面q1和平面q2。其中,平面q1朝向显影盒100的上方,平面q2朝向显影盒100的下方,平面q1或平面q2与显影辊2的旋转轴线l5均不垂直,由此可以使得导电件14与电力供应件的接触点在导电件14弧面上的投影所处的平面q(沿弧面的切面)与芯片连通组件9与电力端子的接触点在芯片连通组件9的投影所处的平面p不垂直。

[0054]

一方面,平面q与旋转轴线l5不垂直,显影盒100在安装和取出过程受到的设备阻力减小,另一方面,即使设备中的电力供应件的位置发生轻微改变,仍然能与弧面接触,从而能够降低对导电件14和电力供应件的位置精度要求。

[0055]

本实施例中,设备与导电件14的接触方式有三种,第一种是只和平面q1接触,第二种是只和平面q2接触,第三种是同时与平面q1和平面q2接触,再加上平面q1和平面q2可以根据电力供应件的不同位置而呈现不同角度,因此,本实施例可适用多种型号的设备,通用性更好。

[0056]

[实施例四]

[0057]

图9是本实用新型实施例四涉及的显影盒的导电件与电力供应件的接触点在导电件的投影所处的平面与显影辊的旋转轴线的位置关系的示意图。

[0058]

为更清楚观察到平面q与旋转轴线l5的位置关系,图中仅示出了导电件14和显影辊2。

[0059]

本实施例与上述实施例不同之处在于,上述实施例中导电件14的端部为一个平面或为弧面,本实施例中导电件14的端部为“v”形平面,包括两个平面。

[0060]

如图9所示,芯片连通组件9与电力端子的接触点在芯片连通组件9的投影所处的平面p与显影辊2的旋转轴线l5相互平行(如图2所示),从显影盒100的前方103向后方104投影,可以观察到导电件14的端部呈“v”形,导电件14从其端部向其内部凹陷,因此,导电件14与电力供应件的接触点在导电件的投影所处的平面存在两个,即平面q3和平面q4。平面q3朝向显影盒100的下方,平面q4朝向显影盒100的上方,平面q3和平面q4与显影辊2的旋转轴线l5均不垂直,由此可以使得导电件14与电力供应件的接触点在导电件14的投影所处的平面q与芯片连通组件9与电力端子的接触点在芯片连通组件9的投影所处的平面p不垂直。

[0061]

一方面,平面q与旋转轴线l5不垂直,显影盒100在安装和取出过程受到的设备阻力减小,另一方面,即使设备中的电力供应件的位置发生轻微改变,仍然能与倾斜面接触,从而能够降低对导电件14和电力供应件的位置精度要求。

[0062]

本实施例中,设备与导电件14的接触方式有三种,第一种是只和平面q3接触,第二种是只和平面q4接触,第三种是同时与平面q3和平面q4接触。因此,本实施例可适用三种型号的设备,通用性好。

[0063]

[实施例五]

[0064]

图10是本实用新型实施例五涉及的显影盒的芯片连通组件与电力端子的接触点

在芯片连通组件的投影所处的平面与显影辊的旋转轴线的位置关系的示意图。

[0065]

为更清楚观察到平面p与旋转轴线l5的位置关系,图中仅示出了芯片连通组件9和显影辊2。

[0066]

本实施例与上述实施例不同之处在于,上述实施例中芯片连通组件9的第一接触部921均为与显影辊2的旋转轴线l5平行的平面(如图2所示),而导电件14的端部设置为一个倾斜的平面或弧面或“v”形平面;本实施例以实施例一至实施例四中导电件14的不同设置为基础,将芯片连通组件9的第一接触部921设置为弧面。

[0067]

如图10所示,从显影盒100的驱动端101向导电端102投影,可以观察到第一接触部921呈弧形,因此芯片连通组件9与电力端子在弧面上的接触点p在芯片连通组件的投影所处的平面(沿弧面的切面)至少包括一个,如平面p。平面p与显影辊2的旋转轴线l5相互平行,由于在实施例一至实施例四中,导电件14与电力供应件的接触点在导电件14的投影所处的平面q与显影辊2的旋转轴线l5不垂直,因此,芯片连通组件9与电力端子在弧面上的接触点在芯片连通组件9的投影所处的平面p(沿弧面的切面)与导电件14与电力供应件的接触点在导电件14的投影所处的平面q不垂直。

[0068]

一方面,平面q与旋转轴线l5不垂直,显影盒100在安装和取出过程受到的设备阻力减小,另一方面,即使设备中的电力供应件的位置发生轻微改变,仍然能与倾斜面或弧面接触,从而能够进一步降低对导电件14和电力供应件的位置精度要求。

[0069]

[实施例六]

[0070]

图11是本实用新型实施例六涉及的显影盒的芯片连通组件与电力端子的接触点在芯片连通组件的投影所处的平面与显影辊的旋转轴线以及导电件与电力供应件的接触点在导电件的投影所处的平面的位置关系的示意图。

[0071]

为更清楚观察到平面p和平面q的位置关系,图中仅示出了芯片连通组件9、显影辊2和导电件14。

[0072]

本实施例与实施例五不同之处在于,本实施例芯片连通组件9的第一接触部921设置为倾斜的平面,下文中,以导电件14的端部设置为与显影辊2的旋转轴线l5垂直的平面为例进行描述。

[0073]

如图11所示,从显影盒100的前方103向后方104投影,芯片连通组件9的第一接触部921设置为向显影盒100右方倾斜的平面,在左右方向,平面p包括相互分离的第一端s3和第二端s4,在上下方向上,第一端s3比第二端s4更远离显影辊2,第一端s3在第二端s4下方,此外,第一接触部921也可以设置为向显影盒100左方倾斜的平面,在上下方向上,平面p的第一端s3比第二端s4更靠近显影辊2,第一端s3在第二端s4上方,此时芯片连通组件9与电力端子的接触点在芯片连通组件9的投影所处的平面p与显影辊2的旋转轴线l5不平行。因此,芯片连通组件9与电力端子的接触点在芯片连通组件9的投影所处的平面p与导电件14与电力供应件的接触点在导电件14的投影所处的平面q不垂直。

[0074]

一方面,平面p与旋转轴线l5不平行,显影盒100在安装和取出过程受到的设备阻力减小,另一方面,即使设备中电力端子的位置发生轻微改变,仍然能与倾斜面接触,从而能够降低对芯片连通组件9和电力端子的位置精度要求。

[0075]

本实用新型所述的以上实施例可以任意两两结合,但需要特别说明的是,当以上实施例任意两两结合时,芯片连通组件9与电力端子的接触点在芯片连通组件9的投影所处

的平面p与导电件14与电力供应件的接触点在导电件14的投影所处的平面q相互垂直的特殊情况被排除在本实用新型的范围之外。

[0076]

本实用新型采用以上技术方案,使显影盒的导电件与电力供应件的接触点在导电件的投影所处的平面与显影辊的旋转轴线不垂直,或者所述显影盒的芯片连通组件与电力端子的接触点在芯片连通组件的投影所处的平面与显影辊的旋转轴线不平行,使得导电件与电力供应件的接触点在导电件的投影所处的平面和芯片连通组件与电力端子的接触点在芯片连通组件的投影所处的平面不垂直,从而使得显影盒在安装和取出过程受到的设备阻力减小,另外,即使设备中的电力供应件或电力端子的位置发生轻微改变,仍然能与弧面或倾斜面接触,以降低对导电件和电力供应件以及芯片和芯片电力端子的位置精度要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1