一种适用于背光模组的离型膜胶带结构的制作方法

1.本实用新型涉及离型膜胶带技术领域,尤其涉及的是一种适用于背光模组的离型膜胶带结构。

背景技术:

2.离型膜胶带是热转印常用到的一种材料,底材是pet,经过涂布硅油而成所以也叫硅油膜,具有较好的吸附性和贴合性的离型膜胶带。传统技术中,采用的离型膜胶带应用于背光模组中,随着使用的时间变长离型膜胶带容易发黄氧化,并且在冬天使用时容易产生静电而影响用户的体验效果,安全性不高。因此,为了离型膜胶带的合理性,所以有必要设计出一套专门针对适用于背光模组的离型膜胶带结构。

3.因此,现有技术存在缺陷,需要改进。

技术实现要素:

4.本实用新型所要解决的技术问题是:提供一种可防氧化、防静电且耐磨性好的适用于背光模组的离型膜胶带结构。

5.本实用新型的技术方案如下:一种适用于背光模组的离型膜胶带结构,包括框体、液晶玻璃、扩散板、若干组灯条背板及两组离型膜胶带,所述液晶玻璃设于框体内,所述框体背部设有扩散板,若干组所述灯条背板与所述扩散板连接,两组所述离型膜胶带分别设于液晶玻璃的前后两侧;

6.其中,所述离型膜胶带包括保护层、粘黏层及稳定层,所述粘黏层及保护层分别设于稳定层的前后两侧;

7.所述保护层包括抗静电层、抗氧化层及耐磨层,所述稳定层的外表面设有抗静电层,所述抗静电层的外表面设有抗氧化层,所述抗氧化层的外表面设有耐磨层。

8.采用上述技术方案,所述的适用于背光模组的离型膜胶带结构中,所述灯条背板的数量为两组。

9.采用上述各个技术方案,所述的适用于背光模组的离型膜胶带结构中,所述保护层的厚度为0.3~0.6mm,所述粘黏层的厚度为0.2~0.5mm,所述稳定层的厚度为0.4~0.6nm。

10.采用上述各个技术方案,所述的适用于背光模组的离型膜胶带结构中,所述抗氧化层采用aes树脂或硅橡胶材质制成。

11.采用上述各个技术方案,所述的适用于背光模组的离型膜胶带结构中,所述稳定层包括两层透明层及填充层,两层所述透明层分别包覆在填充层的前后两侧。

12.采用上述各个技术方案,所述的适用于背光模组的离型膜胶带结构中,所述填充层采用聚氨脂材料制成。

13.本实用新型与现有技术相比,具有以下有益效果:

14.采用上述各个技术方案,本实用新型适用于背光模组的离型膜胶带结构中,灯条

背板可通过扩散板将光源均匀分布在液晶玻璃上,离型膜胶带可对液晶玻璃进行保护,防止灰尘进入;保护层中的抗静电层可防止用户在触摸离型膜胶带时产生静电,安全性高,抗氧化层可防止离型膜胶带使用的时间变长而发生氧化,从而影响用户的体验效果,耐磨层可提高离型膜胶带的耐磨性能,从而延长离型膜胶带的使用寿命。

附图说明

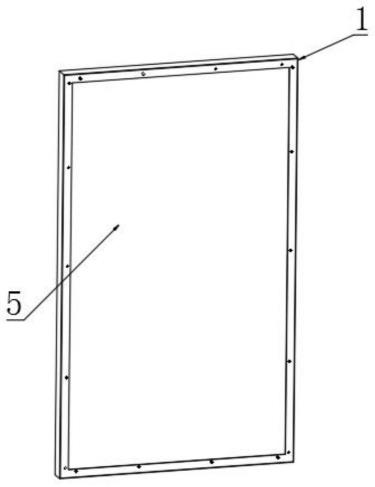

15.图1为本实用新型的整体结构意图;

16.图2为本实用新型的爆炸示意图;

17.图3为本实用新型的离型膜胶带结构示意图;

18.图4为本实用新型的保护层及稳定层结构示意图。

具体实施方式

19.以下结合附图和具体实施例,对本实用新型进行详细说明。

20.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“里面”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

21.实施例1

22.如图1及图2所示,本实施例提供一种适用于背光模组的离型膜胶带结构,包括框体1、液晶玻璃2、扩散板3、若干组灯条背板4及两组离型膜胶带5,所述液晶玻璃2设于框体1内,所述框体1背部设有扩散板3,若干组所述灯条背板4与所述扩散板3连接,两组所述离型膜胶带5分别设于液晶玻璃2的前后两侧。本实施例中,灯条背板4可通过扩散板3将光源均匀分布在液晶玻璃2上,离型膜胶带5可对液晶玻璃2进行保护,防止灰尘进入,实用性强。

23.如图3所示,所述离型膜胶带5包括保护层50、粘黏层51及稳定层52,所述粘黏层51及保护层50分别设于稳定层52的前后两侧。本实施例中,保护层50为离型膜胶带5的最外层接触面,可对离型膜胶带5进行防护,粘黏层51可通过与液晶玻璃2的接触面粘黏,从而防止离型膜胶带5发生脱落,稳定层52的设置,可使离型膜胶带5不易变形,且不改变液晶玻璃2的展示色彩。

24.如图4所示,所述保护层50包括抗静电层501、抗氧化层502及耐磨层503,所述稳定层52的外表面设有抗静电层501,所述抗静电层501的外表面设有抗氧化层502,所述抗氧化层502的外表面设有耐磨层503。本实施例中,抗静电层501可防止用户在触摸离型膜胶带5时产生静电,安全性高,抗氧化层502可防止离型膜胶带5使用的时间变长而发生氧化,从而影响用户的体验效果,耐磨层503可提高离型膜胶带5的耐磨性能,从而延长离型膜胶带5的使用寿命。

25.如图2所示,作为优选的,所述灯条背板4的数量为两组。

26.作为优选的,所述保护层50的厚度为0.3~0.6mm,所述粘黏层51的厚度为0.2~0.5mm,所述稳定层52的厚度为0.4~0.6nm。本实施例中,保护层50的厚度为0.4mm,粘黏层51的厚度为0.5mm,稳定层52的厚度为0.4nm。

27.作为优选的,所述抗氧化层502采用aes树脂或硅橡胶材质制成。本实施例中,抗氧化层502的材质为aes树脂。

28.如图4所示,作为优选的,所述稳定层52包括两层透明层521及填充层522,两层所述透明层521分别包覆在填充层522的前后两侧。本实施例中,稳定层52的设置,填充层522可使离型膜胶带5不易变形。

29.作为优选的,所述填充层522采用聚氨脂材料制成。

30.实施例2

31.如图1及图2所示,本实施例提供一种适用于背光模组的离型膜胶带结构,包括框体1、液晶玻璃2、扩散板3、若干组灯条背板4及两组离型膜胶带5,所述液晶玻璃2设于框体1内,所述框体1背部设有扩散板3,若干组所述灯条背板4与所述扩散板3连接,两组所述离型膜胶带5分别设于液晶玻璃2的前后两侧。本实施例中,灯条背板4可通过扩散板3将光源均匀分布在液晶玻璃2上,离型膜胶带5可对液晶玻璃2进行合理保护,防止灰尘的进入,实用性强。

32.如图3所示,所述离型膜胶带5包括保护层50、粘黏层51及稳定层52,所述粘黏层51及保护层50分别设于稳定层52的前后两侧。本实施例中,保护层50为离型膜胶带5的最外层接触面,可对离型膜胶带5进行防护,粘黏层51可通过与液晶玻璃2的接触面粘黏,从而防止离型膜胶带5发生脱落,稳定层52的设置,可使离型膜胶带5不易变形,且不改变液晶玻璃2的展示色彩。

33.如图4所示,所述保护层50包括抗静电层501、抗氧化层502及耐磨层503,所述稳定层52的外表面设有抗静电层501,所述抗静电层501的外表面设有抗氧化层502,所述抗氧化层502的外表面设有耐磨层503。本实施例中,抗静电层501可防止用户在触摸离型膜胶带5时产生静电,安全性高,抗氧化层502可防止离型膜胶带5使用的时间变长而发生氧化,从而影响用户的体验效果,耐磨层503可使离型膜胶带5的耐磨性更高,从而延长离型膜胶带5的使用寿命。

34.如图4所示,作为优选的,所述灯条背板4的数量为两组。

35.作为优选的,所述保护层50的厚度为0.3~0.6mm,所述粘黏层51的厚度为0.2~0.5mm,所述稳定层52的厚度为0.4~0.6nm。本实施例中,保护层50的厚度为0.2mm,粘黏层51的厚度为0.5mm,稳定层52的厚度为0.2nm

36.作为优选的,所述抗氧化层502采用aes树脂或硅橡胶材质制成。本实施例中,抗氧化层502的材质为aes树脂。

37.如图4所示,作为优选的,所述稳定层52包括两层透明层521及填充层522,两层所述透明层521分别包覆在填充层522的前后两侧。本实施例中,稳定层52的设置,填充层522可使离型膜胶带5不易变形。

38.作为优选的,所述填充层522采用聚氨脂材料制成。

39.采用上述各个技术方案,本实用新型适用于背光模组的离型膜胶带结构中,灯条背板可通过扩散板将光源均匀分布在液晶玻璃上,离型膜胶带可对液晶玻璃进行保护,防止灰尘进入;保护层中的抗静电层可防止用户在触摸离型膜胶带时产生静电,安全性高,抗氧化层可防止离型膜胶带使用的时间变长而发生氧化,从而影响用户的体验效果,耐磨层可提高离型膜胶带的耐磨性能,从而延长离型膜胶带的使用寿命。

40.以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1