一种头部外径小型化的镜头的制作方法

1.本技术涉及光学成像技术领域,尤其是涉及一种头部外径小型化的镜头。

背景技术:

2.目前车载应用的光学镜头,特别是感知类的应用,由于使用环境温度要求高,市面上的高端车载镜头大部分采用金属压环和金属镜筒结构。由于目前高端车载光学镜头匹配的芯片尺寸越来越大,导致在光学系统设计时,第一枚镜片的光学有效口径也会随之变大,但是为了满足镜头头部小型化需要,在常规结构设计时,往往会出现镜筒和压环壁厚较薄,加工容易变形等问题,而将压环和镜筒壁厚加大时,又导致镜头的头部尺寸相对较大。

3.如中国专利申请《玻塑混合全金属镜头及其组装方法》,申请号:202110645999.5,公开了,包括镜筒,所述镜筒内从上到下依次设有第一玻璃镜片、第一塑胶镜片、第二玻璃镜片和第二塑胶镜片,所述第一塑胶镜片与所述第二玻璃镜片之间设置有第一隔圈;所述第二玻璃镜片与所述第一塑胶镜片之间设置有第二隔圈;所述第一玻璃镜片、第二玻璃镜片、第一塑胶镜片以及第二塑胶镜片与所述镜筒的内周壁之间均设置有配合间隙。

4.本技术涉及的是环视的鱼眼镜头,镜头头部尺寸要求更严苛。给镜头的头部预留的空间有限,导致镜头头部尺寸希望尽可能小。上述专利公开的镜头头部的直径受到压环的壁厚、镜筒的壁厚和第一枚镜片的外径所影响。压环壁厚和镜筒的壁厚,因其需要连接锁付固定,镜筒壁厚上需设置外螺纹,压环上需设置内螺牙,两者的壁厚会受到其加工的限制,无法做的非常薄。而为了满足镜头的性能要求,镜片的外径也是需要尽量的做大,给予其一定的设计空间,来满足光设的其他公差性能。结果必然会导致镜头的头部尺寸偏大。无法满足镜头头部小型化的需求。

技术实现要素:

5.本技术所要解决的技术问题是提供一种头部外径小型化的镜头,优化镜片的装配结构,实现头部直径减小,满足镜头头部小型化的需求。

6.本技术采用的技术方案为:一种头部外径小型化的镜头,包括镜片、压环与镜筒,所述的镜片与镜筒同轴设置,镜片位于镜筒上方,所述的镜片与镜筒通过压环连接,压环部分压在镜片的表面,压环与镜筒连接。

7.与现有技术相比,本技术的优点在于,取消了现有技术中将镜片安装在镜筒内,即镜筒包裹在镜片外的结构设置。本技术将镜片设置在镜筒上方,即整个镜头的头部尺寸不受到镜筒的影响。再设置压环部分压在镜片的表面,压环与镜筒连接,从而实现镜片与镜筒的连接。在本技术中,取消了镜筒包裹在镜片外的结构,镜头头部的直径为镜片的外径加上两倍的压环壁厚,从而缩小了整个镜头头部的直径,满足镜头头部小型化的需求。

8.显然的,为了实现镜片与镜筒的安装,压环是压在镜片远离镜筒一侧的表面,从而实现将压环安装在镜筒上。而在本技术中,是以说明书附图中的图1为基准来描述镜片在镜筒的上方。

9.在本技术的一些实施例中,所述的压环套设在镜片外周,压环的一端设置有折边,所述的折边压在镜片表面。具体的,所述的镜片靠近镜筒的一侧面为凹面,镜片远离镜筒的一侧面为凸面。所述的折边的内径小于压环的内径,折边压在镜片的凸面上。

10.在本技术的一些实施例中,所述的折边内壁面设置为斜面,所述的斜面与镜片的凸面接触。折边的斜面对镜片施力,使得镜片与镜筒的位置相对固定。

11.优选的,所述的斜面和垂直于轴线的平面之间的角度为25

°

~50

°

。

12.在本技术的一些实施例中,所述的压环与镜筒螺纹连接。具体的,所述的镜筒设置有外螺纹,所述的压环设置有内螺纹,压环部分套设在镜筒外周并与镜筒螺纹连接。

13.在本技术的一些实施例中,所述的压环包括第一部、第二部与第三部。

14.第一部靠近折边设置,第一部套设在镜片外周,所述的第一部的内径等于镜片的外径。在本技术中,第一部起到了与镜片在径向上配合的作用,限制了镜片安装后在其径向上的移动。折边与镜筒的配合则起到了限制镜片安装后在其轴向上的移动。

15.在本技术的一些实施例中,所述的压环内壁面设置有第一凹槽,第一凹槽为圆环形结构,所述的第一凹槽靠近折边设置。在本技术中,设置第一凹槽的目的是在压环内预留出清角区域,在压环连接镜片与镜筒过程中,压环是旋转压紧在镜片上的,不可避免的压环与镜片表面会有摩擦。那么设置清角区域,可以避免镜片、压环在安装过程中产生粉末影响装配。所述的第一凹槽位于第一部与折边之间。

16.所述的第二部套设在镜筒端部外周,所述的第二部的内径等于镜筒端部的外径。在本技术中,第二部起到了与镜筒在径向上配合的作用,限制了镜筒安装后在其径向上的移动。

17.所述的第三部设在镜筒外周,所述的第三部与镜筒螺纹连接。在本技术中,第三部实现了镜筒与压环的连接。

18.在本技术的一些实施例中,所述的压环内壁面设置有第二凹槽,第二凹槽为圆环形结构。具体的,第二凹槽位于第二部与第三部之间,所述的第二凹槽为螺纹的退刀槽。

19.在本技术的一些实施例中,所述的压环内壁面设置有第三凹槽,第三凹槽为圆环形结构,所述的第三凹槽位于压环远离折边的另一端。第三凹槽用于填充粘胶,粘胶连接了压环与镜筒。在本技术中,粘胶使得压环与镜筒之间不发生位移,在压环与镜筒螺纹连接的基础上进一步将压环与镜筒固定。

20.优选的,第三凹槽的宽度为0.5~1.2mm,即第三凹槽在压环的轴向上的长度;第三凹槽的深度为0.3~0.6mm,即第三凹槽在压环径向上的长度。

21.在本技术的一些实施例中,压环的材质为金属,可以便于车削加工。优选的,压环的壁厚设置在0.65~1.2mm。

附图说明

22.以下将结合附图和优选实施例来对本技术进行进一步详细描述,但是本领域技术人员将领会的是,这些附图仅是出于解释优选实施例的目的而绘制的,并且因此不应当作为对本技术范围的限制。此外,除非特别指出,附图仅示意在概念性地表示所描述对象的组成或构造并可能包含夸张性显示,并且附图也并非一定按比例绘制。

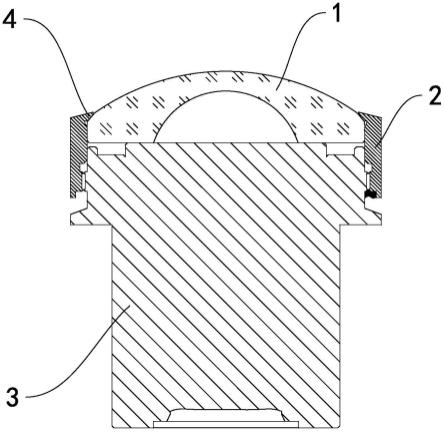

23.图1为本技术的结构示意图;

24.图2为本技术的局部放大图。

25.其中,附图标记具体说明如下:1、镜片;2、压环;21、第一部;22、第二部;23、第三部;24、第一凹槽;25、第二凹槽;26、第三凹槽;3、镜筒;4、折边;4a、斜面。

具体实施方式

26.下面结合附图,对本技术作详细的说明。

27.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。

28.一种头部外径小型化的镜头,实施例一如图1所示:包括镜片1、压环2与镜筒3,所述的镜片1与镜筒3同轴设置,镜片1位于镜筒3上方,所述的镜片1与镜筒3通过压环2连接,压环2部分压在镜片1的表面,压环2与镜筒3连接。显然的,为了实现镜片1与镜筒3的安装,压环2是压在镜片1远离镜筒3一侧的表面,从而实现将压环2安装在镜筒3上。在本技术中,是以说明书附图中的图1为基准来描述镜片1在镜筒3的上方。在本技术中,镜头是包括其它镜片的,而其他镜片安装在镜筒3内,不影响镜头头部的外径,且与本技术技术方案的关系不大,因此,在本技术中未对其它镜片做具体展开。

29.在本技术中,镜头头部的直径=镜片1的外径+压环2壁厚

×

2,相比较于现有技术中的镜头头部的直径=镜片1的外径+压环2壁厚

×

2+镜筒3壁厚

×

2。本技术取消了镜筒3包裹在镜片1外的结构,从而缩小了整个镜头头部的直径,满足镜头头部小型化的需求。

30.实施例二如图2所示:所述的压环2套设在镜片1外周,压环2的一端设置有折边4,所述的折边4压在镜片1表面。具体的,所述的镜片1靠近镜筒3的一侧面为凹面,镜片1远离镜筒3的一侧面为凸面。所述的折边4的内径小于压环2的内径,折边4压在镜片1的凸面上。

31.所述的折边4内壁面设置为斜面4a,所述的斜面4a与镜片1的凸面接触。优选的,所述的斜面4a和垂直于轴线的平面之间的角度为25

°

~50

°

。折边4的斜面4a对镜片1施力,使得镜片1与镜筒3的位置相对固定。所述的压环2与镜筒3螺纹连接。具体的,所述的镜筒3设置有外螺纹,所述的压环2设置有内螺纹,压环2部分套设在镜筒3外周并与镜筒3螺纹连接。在本实施例中,压环2将镜片1压固在镜筒3上,压环2与镜片1是接触连接。因此位于镜片1外周的压环2并不需要设置螺纹,也就避免了因螺纹的加工需求,而限制了位于镜片1外周的压环2的最小壁厚。也就是说,相比较于现有技术中螺纹的加工需求使得壁厚≥0.65mm,本技术可以根据实际需求,进一步减小对应设置在镜片1外周的压环2的壁厚。

32.实施例二的其它内容与实施例一相同。

33.实施例三如图2所示:所述的压环2包括第一部21、第二部22与第三部23。

34.具体的:第一部21靠近折边4设置,第一部21套设在镜片1外周,所述的第一部21的内径等于镜片1的外径。在本技术中,第一部21起到了与镜片1在径向上配合的作用,限制了镜片1安装后在其径向上的移动。折边4与镜筒3的配合则起到了限制镜片1安装后在其轴向上的移动。

35.所述的压环2内壁面设置有第一凹槽24,第一凹槽24为圆环形结构,所述的第一凹槽24靠近折边4设置。在本技术中,设置第一凹槽24的目的是在压环2内预留出清角区域,在压环2连接镜片1与镜筒3过程中,压环2是旋转压紧在镜片1上的,不可避免的压环2与镜片1

表面会有摩擦。那么设置清角区域,可以避免镜片1、压环2在安装过程中产生粉末影响装配。所述的第一凹槽24位于第一部21与折边4之间。

36.所述的第二部22套设在镜筒3端部外周,所述的第二部22的内径等于镜筒3端部的外径。在本技术中,第二部22起到了与镜筒3在径向上配合的作用,限制了镜筒3安装后在其径向上的移动。所述的第三部23设在镜筒3外周,所述的第三部23与镜筒3螺纹连接。在本技术中,第三部23实现了镜筒3与压环2的连接。

37.所述的压环2内壁面设置有第二凹槽25,第二凹槽25为圆环形结构。具体的,第二凹槽25位于第二部22与第三部23之间,所述的第二凹槽25为螺纹的退刀槽。

38.所述的压环2内壁面设置有第三凹槽26,第三凹槽26为圆环形结构,所述的第三凹槽26位于压环2远离折边4的另一端。第三凹槽26用于填充粘胶,粘胶连接了压环2与镜筒3。在本技术中,粘胶使得压环2与镜筒3之间不发生位移,在压环2与镜筒3螺纹连接的基础上进一步将压环2与镜筒3固定。

39.优选的,第三凹槽26的宽度为0.5~1.2mm,即第三凹槽26在压环2的轴向上的长度;第三凹槽26的深度为0.3~0.6mm,即第三凹槽26在压环2径向上的长度。压环2的材质为金属,可以便于车削加工。压环2的壁厚设置在0.65~1.2mm。

40.上述结构设置,使得压环2与镜片1、镜筒3之间的装配简单,且安装后可靠性高。镜头整体稳定,不发生位移。

41.实施例三的其它内容与实施例二相同。

42.以上对本技术进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术及核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1