底座组件和镜头驱动装置的制作方法

1.本实用新型涉及光学驱动领域,具体涉及一种底座组件和镜头驱动装置。

背景技术:

2.随着科技的发展,现今许多电子装置皆具有照相或录像的功能。这些电子装置的使用越来越普遍,并朝着便利和轻薄化的设计方向进行发展,以提供给使用者更多的选择。

3.而在实践中,为了适应多种场景拍照,镜头需要不断调焦,在调焦或拍照过程中还需要防止镜头抖动。现有技术中,通过镜头驱动装置驱动镜头沿三维方向运动,即沿光轴方向以及垂直于光轴的两个相互垂直的方向运动,其中镜头沿光轴方向运动主要用于调焦,而镜头沿垂直光轴方向运动用于防抖。现有的镜头驱动装置包括壳体、底座、内框、外框、载体、上簧片、下簧片和多个侧部簧片,其中,壳体和底座配合形成容纳空间,底座上设有多组线圈,外框可活动连接至底座的顶部且位于容纳框架内,内框可活动安装于外框内,载体上设有线圈且可活动安装于内框内,上簧片连接至载体和内框的顶部,下簧片连接至载体和内框的底部,上簧片和下簧片配合将载体和内框弹性连接,并且可以使得载体运动后复位。多个侧部簧片中的部分侧部簧片连接至内框和外框,并将内框和外框弹性连接,另一部分将外框和底座弹性连接,内框和外框上均设有磁石,内框和外框的磁石配合载体和底座上的多组线圈可以驱动载体沿光轴方向和垂直于光轴方向运动。

4.底座的顶部设有电路板,底座的线圈一般位于电路板内,而且底座的内部设有金属片,金属片可连接外部电源,并将电流输入至载体上的线圈和电路板的线圈。现有技术中,底座的金属片会出现错位,不方便连接至电路板内的线圈,为了方便电路板内的线圈和底座上的金属片实现稳固的电连接,亟需寻求一种方法将电路板和底座精准定位安装。

技术实现要素:

5.本实用新型的目的是提供一种底座组件和镜头驱动装置,以解决上述现有技术中存在的问题。

6.为了解决上述问题,根据本实用新型的一个方面,提供了一种底座组件,所述底座组件用于镜头驱动装置,所述镜头驱动装置包括内框、外框、载体,所述内框上设有第一组磁石,所述载体可活动安装于所述内框内,所述载体用于安装镜头且设有第一组线圈,所述第一组线圈配合所述第一组磁石可驱动所述载体沿光轴方向运动,所述内框可活动安装于所述外框内,所述外框内设有第二组磁石,所述底座组件包括:

7.底座,所述底座包括塑胶件和多个金属片,多个所述金属片相互绝缘设置且嵌入所述塑胶件内,多个所述金属片的一端用于连接外部电源,多个所述金属片中的部分所述金属片的另一端暴露于所述塑胶件外且朝向所述底座顶部或底部弯折;

8.电路板,所述电路板安装于所述底座的顶面,且所述电路板内设有第二组线圈,所述第二组线圈电连接部分所述金属片的另一端。

9.在一个实施例中,所述塑胶件为板状;

10.部分所述金属片的另一端为弧形,且朝向所述塑胶件的顶部弯折。

11.在一个实施例中,第二组线圈的数量为两个,部分所述金属片的数量为四个,四个所述金属片中的两个所述金属片电连接两个所述第二组线圈的其中一个所述第二组线圈两端,另外两个所述金属片电连接另外一个所述第二组线圈的两端。

12.在一个实施例中,所述塑胶件为矩形,四个所述金属片的另一端位于所述塑胶件内部且间隔排列。

13.在一个实施例中,多个所述金属片中的另一部分所述金属片的另一端暴露于所述塑胶件的四个角部,用于连接所述第一组线圈。

14.在一个实施例中,所述塑胶件的四个角部设有四个凸台,多个所述金属片中的另一部分所述金属片的另一端分别延伸至四个所述凸台内且暴露于所述凸台的外侧。

15.在一个实施例中,还包括传感器,所述传感器电连接所述金属片。

16.在一个实施例中,所述传感器的数量至少为两个。

17.在一个实施例中,所述塑胶件的顶面设有凹槽,所述凹槽内设有定位件,所述定位件自所述凹槽底部朝向所述塑胶件的顶部延伸;

18.电路板安装于所述凹槽内,所述电路板上设有定位孔,所述定位孔可容纳所述定位件。

19.本实用新型还涉及一种镜头驱动装置,包括:

20.上述的底座;

21.壳体,所述壳体和所述底座配合形成容纳空间;

22.内框,所述内框位于所述容纳空间内,且所述内框内设有第一组磁石;

23.载体,所述载体可活动安装于所述内框内,所述载体用于安装镜头,所述载体上设有第一组线圈,所述第一组线圈配合所述第一组磁石用于驱动所述载体沿光轴方向运动;

24.外框,所述外框安装于所述容纳空间内且可活动连接至所述底座的顶部,所述外框可活动安装于所述内框外部,所述外框内设有第二组磁石;

25.上簧片和下簧片,所述上簧片连接至所述载体和所述内框的顶部,所述下簧片连接至所述载体和所述内框的底部,所述上簧片和所述下簧片可操作地将所述载体和所述内框弹性连接,所述下簧片电连接所述第一组线圈和所述金属片;

26.多个侧部簧片,多个所述侧部簧片的中的一部分所述侧部簧片连接至所述内框和所述外框,并可操作地将所述内框和所述外框弹性连接,另一部分所述侧部簧片连接至所述外框和所述底座,并可操作地将所述外框和所述底座弹性连接;

27.其中,所述第二组线圈配合所述第一组磁石和所述第二组磁石可驱动所述载体沿垂直光轴方向运动。

28.本实用新型的底座内的第一组金属片的线圈连接端朝向塑胶件顶部或顶部弯折,多个金属片通过注塑的方式嵌入塑胶件后,由于线圈连接端弯折后不易错位,从而方便将线圈连接端焊接至第二组线圈,避免出现虚焊或其他焊接不良的问题,进而提高底座的加工效率和底座的质量。

附图说明

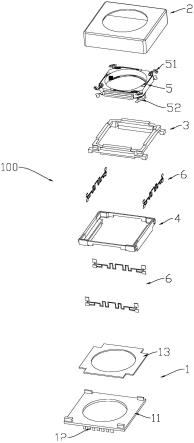

29.图1是本实用新型的一个实施例的镜头驱动装置的爆炸图。

30.图2是图1所示实施例中底座、内框、外框、载体、第一弹性件、第二弹性件和上簧片的组装图。

31.图3是图1所示实施例中的底座立体图。

32.图4是图1所示实施例中的底座中的金属片俯视图。

33.图5是图1所示实施例中的底座中的金属片侧视图。

34.附图标记:100、镜头驱动装置;1、底座组件;11、塑胶件;111、凸台;112、定位件;12、金属片;121、第一组金属片;1211、线圈连接端; 122、第二组金属片;123、第三组金属片;124、电源连接端;13、电路板; 14、传感器;2、壳体;3、内框;4、外框;5、载体;51、上簧片;52、下簧片;6、侧部簧片。

具体实施方式

35.以下将结合附图对本实用新型的较佳实施例进行详细说明,以便更清楚理解本实用新型的目的、特点和优点。应理解的是,附图所示的实施例并不是对本实用新型范围的限制,而只是为了说明本实用新型技术方案的实质精神。

36.在下文的描述中,出于说明各种公开的实施例的目的阐述了某些具体细节以提供对各种公开实施例的透彻理解。但是,相关领域技术人员将认识到可在无这些具体细节中的一个或多个细节的情况下来实践实施例。在其它情形下,与本技术相关联的熟知的装置、结构和技术可能并未详细地示出或描述从而避免不必要地混淆实施例的描述。

37.在整个说明书中对“一个实施例”或“一实施例”的提及表示结合实施例所描述的特定特点、结构或特征包括于至少一个实施例中。因此,在整个说明书的各个位置“在一个实施例中”或“在一实施例”中的出现无需全都指相同实施例。另外,特定特点、结构或特征可在一个或多个实施例中以任何方式组合。

38.在以下描述中,为了清楚展示本实用新型的结构及工作方式,将借助诸多方向性词语进行描述,但是应当将“前”、“后”、“左”、“右”、“外”、“内”、“向外”、“向内”、“上”、“下”等词语理解为方便用语,而不应当理解为限定性词语。

39.本实用新型涉及一种镜头驱动装置100。如图1、图2、图3、图4和图5所示,该镜头驱动装置100包括底座组件1、壳体2、内框3、外框4、载体5、上簧片51、下簧片52和多个侧部簧片6。其中,底座组件1包括底座和电路板13,底座包括塑胶件11和多个金属片12,多个金属片12嵌入塑胶件11内且一端可以连接外部电源,多个金属片12中的部分金属片 12的另一端暴露于塑胶件11外且朝向塑胶件11顶部或底部弯折,定义该部分金属片12为第一组金属片121,第一组金属片121的暴露于塑胶件11 外部且朝向塑胶件11顶部或底部弯折的一端为线圈连接端1211,而电路板 13安装于底座的底面且电路板13内设有第二组线圈(图未示出),第二组线圈电连接线圈连接端1211。底座和壳体2配合形成容纳空间,而内框3 位于容纳空间内,且内框3上设有第一组磁石(图未示出)。载体5可活动安装于内框3内,载体5用于安装镜头,且载体5上还设有第一组线圈(图未示出),第一组线圈通电后可配合第一组磁石用于驱动载体5相对于内框3 沿光轴方向运动,以调节焦距。外框4安装于容纳空间内且可活动连接至底座的顶部,且外框4可活动安装于内框3外部,外框4内设有第二组磁石(图未示出)。上簧片51连接至载体5和内框3的顶部,下簧片52连接至载体5和内框3的底部,上簧片51和下簧片52具有弹性且可将载体5和内框3弹性连接,当载体5沿光轴方向运动后,上簧

片51和下簧片52配合可以使得载体5复位。另外,下簧片52还电连接第一组线圈和金属片12,金属片12还可以连接外部电源,电流可经由金属片12、下簧片52到达载体5上的第一组线圈。侧部簧片6具有弹性,且多个侧部簧片6中的一部分侧部簧片6连接在内框3和外框4之间,并可将内框3和外框4弹性连接,当载体5沿x轴运动后,第一弹性件可以驱动内框3和载体5相对于外框4复位。多个侧部簧片6中的另一部分侧部簧片6连接在外框4和底座之间,并可将外框4和底座弹性连接,当载体5沿y轴运动后,第二弹性件可以驱动外框4、内框3以及载体5相对于底座复位。其中,第二组线圈配合第一组磁石(图未示出)和第二组磁石(图未示出)可驱动载体5沿垂直于光轴的方向运动,以防止镜头抖动,避免影响摄影质量。其中x轴和y 轴相互垂直且均垂直于光轴方向。

40.另外,也可以通过外框4并将该第一组线圈电连接至底座内的金属片 12和下簧片52,例如可以在外框4设置导电件,并将该导电件连接金属片 12和下簧片52,电流可以依次流经底座内的金属片12、框架上的导电件、下簧片52至载体5上的第一组线圈,实现对第一组线圈通电。

41.本实用新型的底座内的第一组金属片121的线圈连接端1211朝向塑胶件11顶部或顶部弯折,多个金属片12通过注塑的方式嵌入塑胶件11后,由于线圈连接端1211弯折后不易错位,从而方便将线圈连接端1211焊接至第二组线圈,避免出现虚焊或其他焊接不良的问题,进而提高底座的加工效率和底座的质量。

42.图3是图1所示实施例中的底座立体图,图4是图1所示实施例中的底座中的金属片12俯视图,图5是图1所示实施例中的底座中的金属片12 侧视图,如图3、图4和图5所示,该底座组件1包括底座和电路板13,其中,底座包括塑胶件11和多个金属片12,多个金属片12相互绝缘设置且嵌入塑胶件11内,多个金属片12的一端用于连接外部电源,多个金属片12中的第一组金属片121的另一端为线圈连接端1211,线圈连接端1211 暴露于塑胶件11外且朝向底座顶部或底部弯折。电路板13安装于底座的顶面,且电路板13内的第二组线圈电连接第一组金属片121的线圈连接端 1211。

43.另外,如图4所示,多个金属片12的用于连接外部电源的一端朝向塑胶件11的底部弯折,定义该多个金属片12用于连接外部电源的一端为电源连接端124,在图4的实施例中,多个金属片12的电源连接端124分别位于塑胶件11相对的两侧,且朝向塑胶件11的底部弯折,方便从底座的底部连接外部电源。应理解,电源连接端124的位置并不限制于图4的实施方式。

44.作为优选方案,塑胶件11为板状,线圈连接端1211为弧形,且线圈连接端1211朝向塑胶件11的顶部弯折,从而更靠近处于塑胶件11顶部的电路板13,方便连接电路板13内的第二组线圈。另外,线圈连接端1211 也可以设计成其他片状形式,例如矩形、圆形或不规则形状,在此并不限制线圈连接端1211的形状,只要方便与第二组线圈连接即可。

45.可选地,如图4所示,第二组线圈的数量为两个,而第一组金属片121 中的金属片12数量为四个,四个金属片12的任意两个金属片12电连接两个第二组线圈的两端形成闭环回路,另外两个金属片12电连接另外一个第二组线圈的两端形成闭环回路。另外,电路板13内页可以设置更多的第二组线圈,第一组金属片121的数量需配合第二组线圈的数量,并为第二组线圈通电。

46.可选地,塑胶件11为矩形,四个金属片12的另一端位于塑胶件11内部且间隔排列。

在图4所示的实施例中,塑胶件11还设有中心孔,四个金属片12绕该中心孔均匀间隔排列。应理解,四个金属片12也可以按照其他方式排列布置,并不限制于图4的实施方式。

47.进一步地,多个金属片12中的另一部分金属片12的另一端暴露于所述塑胶件11的四个角部,定义另一部分金属片12为第二组金属片122,第二组金属片122用于连接第一组线圈,具体来说,可以在外框4上设置导电件,并将该导电件连接第二组金属片122和下簧片52,电流可以依次流经底座内的金属片12、框架上的导电件、下簧片52至载体5上的第一组线圈,实现对第一组线圈通电。

48.作为优选方案,塑胶件11的四个角部设有四个凸台111,多个第二组金属片122的另一端分别延伸至四个凸台111内且暴露于凸台111的外侧,多个凸台111的外侧用于连接侧部簧片6,侧部簧片6再电连接框架的导电件,从而使得第二组金属片122电流从侧部簧片6传输至框架得导电件,再流入第一组线圈,方便加工,不需要额外得线路,结构紧凑。

49.可选地,底座组件1还包括传感器14,传感器14用于感应内框3的位置,传感器14电连接多个金属片12的部分金属片12,顶盖该部分金属片12为第三组金属片123,第三组金属片123用于为传感器14通电。

50.可选地,传感器14的数量至少为两个,两个传感器14分别电连接第三组金属片123的两对金属片12。两个传感器14分别检测内框3沿垂直于镜头的光轴方向运动的位置,例如其中一个传感器14检测内框3沿垂直于光轴方向的x轴运动位置,另一个用于检测内框3沿垂直于光轴方向的y 轴运动位置,其中x轴和y轴相互垂直。

51.作为优选方案,塑胶件11的顶面设有凹槽,凹槽内设有定位件112,定位件112自凹槽底部朝向塑胶件11的顶部延伸,而电路板13安装于凹槽内,电路板13上设有定位孔,定位孔可容纳定位件112。定位件112和和定位孔的配合可以方便电路板13精准安装之塑胶件11上,还可以方便第一组金属片121的线圈连接端1211定位连接至第二组线圈,提高连接的稳定性。

52.本实用新型的底座内的第一组金属片121的线圈连接端1211朝向塑胶件11顶部或顶部弯折,多个金属片12通过注塑的方式嵌入塑胶件11后,由于线圈连接端1211弯折后不易错位,从而方便将线圈连接端1211焊接至第二组线圈,避免出现虚焊或其他焊接不良的问题,进而提高底座的加工效率和底座的质量。

53.以上已详细描述了本实用新型的较佳实施例,但应理解到,在阅读了本实用新型的上述讲授内容之后,本领域技术人员可以对本实用新型作各种改动或修改。这些等价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1