防雾镀膜镜片的制作方法

1.本实用新型涉及镜片技术领域,特别涉及一种防雾镀膜镜片。

背景技术:

2.目前市面上的镜片防雾的方法主要有两种,一种是涂层防雾;另一种是镀层防雾。涂层防雾是在之间在镜片基片表面或者镜片表面的加硬层之上采用浸涂或者旋涂的工艺涂覆一层防雾材料,由此制备得到的防雾镜片虽然具有防雾性能持久、制备方式简单、成本小的优点,但是其制备得到的防雾镜片的光透过率较低,且不耐擦拭。镀膜防雾是通过在覆有加硬层的镜片表面通过热蒸发或者溅射等方式镀制减反射层然后再镀制一层防雾层,从而制备得到具有防雾性能的镜片;但镀制减反射层一般是通过多膜层复合设计,需要多次交叉镀膜不同材料,镀膜工艺繁琐,结构复杂。

技术实现要素:

3.针对现有技术的不足,本实用新型的目的在于提供一种防雾镀膜镜片,其结构简单,既具有较高的透光性能,又具有较好的防雾性能。

4.为达到上述目的,本实用新型通过以下技术方案来实现:

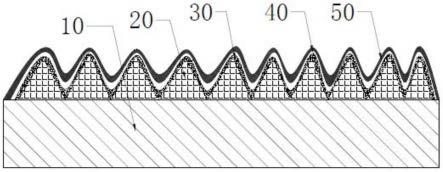

5.一种防雾镀膜镜片,包括树脂基片,及在树脂基片上表面形成的锯齿状微结构层,及通过蒸镀形成于所述锯齿状微结构层上表面的二氧化硅层,及通过蒸镀形成于所述二氧化硅层上表面的防水层,及通过蒸镀形成于防水层上表面的防雾层。

6.进一步地,所述锯齿状微结构层为通过离子源真空轰击树脂基片表面形成的锯齿状微结构。

7.进一步地,所述锯齿状微结构层的厚度为80-150nm。

8.进一步地,所述二氧化硅层的厚度为10-20nm。

9.进一步地,所述防水层的厚度为8-15nm。

10.进一步地,所述防雾层的厚度为20-50nm。

11.进一步地,所述锯齿状微结构层为通过离子源真空轰击树脂基片表面形成的锯齿状微结构。

12.进一步地,所述二氧化硅层为在所述锯齿状微结构层的上表面蒸镀的二氧化硅材料层。

13.进一步地,所述防水层为在所述二氧化硅层的上表面蒸镀的全氟硅烷类高分子防水材料层。

14.进一步地,所述防雾层为在所述防水层的上表面蒸镀的pet-碳纤维防雾材料层。

15.本实用新型的有益效果是:

16.通过离子源真空轰击在树脂基片表面形成的锯齿状微结构层,降低光反射,通过蒸镀二氧化硅层和防水层,在保护锯齿状微结构层的同时,通过防水层和防雾层材料均为有机高分子材料的原理,有机高分材料基团之间产生交联,防水层和防雾层结合更加牢固。

本实用新型防雾镀膜镜片,结构简单,既具有较高的透光性能,又具有较好的防雾性能。

附图说明

17.图1为本实用新型结构示意图;

18.图中:10-树脂基片、20-锯齿状微结构层、30-二氧化硅层、40-防水层、50-防雾层。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

20.如图1所示:

21.一种防雾镀膜镜片,包括树脂基片10,及在树脂基片10上表面形成的锯齿状微结构层20,及通过蒸镀形成于所述锯齿状微结构层20上表面的二氧化硅层30,及通过蒸镀形成于所述二氧化硅层30上表面的防水层40,及通过蒸镀形成于二氧化硅层40上表面的防雾层50。

22.实施例1

23.本实施例提供一种防雾镀膜镜片,包括树脂基片10,及在树脂基片10上表面形成的锯齿状微结构层20,及通过蒸镀形成于所述锯齿状微结构层20上表面的二氧化硅层30,及通过蒸镀形成于所述二氧化硅层30上表面的防水层40,及通过蒸镀形成于防水层40上表面的防雾层50。

24.本实施例中,控制锯齿状微结构层的厚度为80nm。

25.本实施例中,控制二氧化硅层的厚度为11nm。

26.本实施例中,控制防水层的厚度为10nm。

27.本实施例中,控制防雾层的厚度为30nm。

28.本实施例中,先通过离子源真空轰击树脂基片表面形成锯齿状微结构层20,然后通过蒸镀将二氧化硅材料镀在所述锯齿状微结构层的上表面形成二氧化硅层30,再通过蒸镀将全氟硅烷类高分子防水材料镀在所述二氧化硅层的上表面形成防水层40,最后通过蒸镀将pet-碳纤维防雾材料镀在防水层的上表面形成防雾层50。

29.本实施例中,防雾镀膜镜片进行透光率和防雾效果测试:防雾镀膜镜片透光率是97.9%,将镜片浸泡在25℃去离子水中3h后取出,置于80℃热水上方2.5cm处,样品在8秒内不起雾。

30.实施例2

31.本实施例提供一种防雾镀膜镜片,包括树脂基片10,及在树脂基片10上表面形成的锯齿状微结构层20,及通过蒸镀形成于所述锯齿状微结构层20上表面的二氧化硅层30,及通过蒸镀形成于所述二氧化硅层30上表面的防水层40,及通过蒸镀形成于防水层40上表面的防雾层50。

32.本实施例中,控制锯齿状微结构层的厚度为120nm。

33.本实施例中,控制二氧化硅层的厚度为15nm。

34.本实施例中,控制防水层的厚度为15nm。

35.本实施例中,控制防雾层的厚度为50nm。

36.本实施例中,先通过离子源真空轰击树脂基片表面形成锯齿状微结构层20,然后通过蒸镀将二氧化硅材料镀在所述锯齿状微结构层的上表面形成二氧化硅层30,再通过蒸镀将全氟硅烷类高分子防水材料镀在所述二氧化硅层的上表面形成防水层40,最后通过蒸镀将pet-碳纤维防雾材料镀在防水层的上表面形成防雾层50。

37.本实施例中,防雾镀膜镜片进行透光率和防雾效果测试:防雾镀膜镜片透光率是98.1%,将镜片浸泡在25℃去离子水中3h后取出,置于80℃热水上方2.5cm处,样品在8秒内不起雾。

38.实施例3

39.本实施例提供一种防雾镀膜镜片,包括树脂基片10,及在树脂基片10上表面形成的锯齿状微结构层20,及通过蒸镀形成于所述锯齿状微结构层20上表面的二氧化硅层30,及通过蒸镀形成于所述二氧化硅层30上表面的防水层40,及通过蒸镀形成于防水层40上表面的防雾层50。

40.本实施例中,控制锯齿状微结构层的厚度为150nm。

41.本实施例中,控制二氧化硅层的厚度为20nm。

42.本实施例中,控制防水层的厚度为12nm。

43.本实施例中,控制防雾层的厚度为20nm。

44.本实施例中,先通过离子源真空轰击树脂基片表面形成锯齿状微结构层20,然后通过蒸镀将二氧化硅材料镀在所述锯齿状微结构层的上表面形成二氧化硅层30,再通过蒸镀将全氟硅烷类高分子防水材料镀在所述二氧化硅层的上表面形成防水层40,最后通过蒸镀将pet-碳纤维防雾材料镀在防水层的上表面形成防雾层50。

45.本实施例中,防雾镀膜镜片进行透光率和防雾效果测试:防雾镀膜镜片透光率是98.0%,将镜片浸泡在25℃去离子水中3h后取出,置于80℃热水上方2.5cm处,样品在8秒内不起雾。

46.本实用新型通过对防雾镜片结构的设计,通过离子源真空轰击在树脂基片表面形成的锯齿状微结构层,降低光反射,通过蒸镀二氧化硅层和防水层,在保护锯齿状微结构层的同时,通过防水层和防雾层材料均为有机高分子材料的原理,有机高分材料基团之间产生交联,防水层和防雾层结合更加牢固。本实用新型防雾镀膜镜片,结构简单,既具有较高的透光性能,又具有较好的防雾性能。

47.需要声明的是,以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1