一种超弱光纤光栅解调模块壳体结构的制作方法

1.本实用新型涉及属于fbg解调模块技术领域,涉及一种超弱光纤光栅解调模块壳体结构。

背景技术:

2.超弱光纤光栅是对反射率低于0.1%光纤光栅的统称,其具有灵敏度高、可靠信号、复用容量大、可分布式组网等特性,在土木工程、水利工程、结构健康、石油石化等领域获得广泛的应用,已经赢得光纤传感领域同行的高度认可。

3.超弱光纤光栅解调仪器主要用于对光纤上各个传感单元的信号进行分析和解调,是传感系统的核心器件。目前超弱光栅解调仪多采用底层数据采集和x86计算机处理的组合方案,大型板卡和x86主板的体积大、功耗居高不下,连接线缆多,可靠性不佳,难以满足野外或复杂工程环境监测的需要。随着嵌入式系统的兴起,大量x86计算机的工作杯嵌入式所替代,开发小体积、低功耗且性能强大的超弱光栅模块被提上了日程。但超弱光栅解调仪的模块化需要为系统设计承载的壳体,除了有一定的机械强度和精致的外观,还涉及电子电路、光器件、线缆等的安装布设,以及系统的散热和可靠性问题。传统fbg功耗不大,模块壳体一般采用卡扣封盖,底部散热设计,不适合于超弱光栅解调仪表。普通仪器的壳体多以钣金为主,采用内置风扇和电源,体积大,不便于携带和二次组装。在检修和更换超弱光纤光栅部件时拆卸麻烦,容易积热或碰撞损坏。为此,亟待提出一种工业化的超弱光纤光栅解调模块壳体结构。

技术实现要素:

4.本实用新型提出一种超弱光纤光栅解调模块壳体结构,该壳体结构采用铝合金一体化铣削制作而成,外部设有制冷元件,其结构紧凑,强度高且散热效果好,避免了超弱光栅解调系统高度集成时的热积累问题;该壳体结构内部采用按功能模组分区设计,方便集成和二次安装,携带轻便,在大幅缩小系统结构的同时解决了系统的散热问题。

5.本实用新型采取的技术方案为:

6.一种超弱光纤光栅解调模块壳体结构,包括盒体、盖板,盒体顶部开有散热鳍片,盒体顶部安装有风扇,风扇位于散热鳍片中心。所述盒体内设有放大器安装区、光源安装区、控制板安装区、探测器安装区域。所述盒体的侧面开设有接口安装孔。所述盖板设置在所述盒体的底部。

7.所述盖板通过锁紧螺丝反向锁紧在所述盒体的底部。

8.所述盒体采用铝合金整体铣削加工而成。

9.所述散热鳍片在长度方向上开出等间距的多个散热槽,槽宽2mm,鳍片厚度为2mm,高度为13mm。

10.所述散热鳍片在对角线方向开有喇叭形的斜槽,内侧宽度6mm,外侧宽度3mm。

11.所述放大器安装区内加工有螺纹孔,用于将电路板反向紧固在盒体上。

12.所述放大器安装区通过隔板与其他工作区隔离开,且在隔板上开有凹槽,用于信号线引出。

13.所述光源安装区预留有激光器固定凸台、芯片散热凸台、螺纹固定孔。

14.所述接口安装孔包括电源孔、网线接孔、指示灯孔、风扇电源引出孔、光纤引出孔。

15.所述盒体底部的四个对角上加工有固定安装孔,用于模块的安装固定。

16.本实用新型超弱光纤光栅解调模块壳体结构,具有以下有益效果:

17.1)、结构紧凑,制作工艺简单,携带方便:

18.超弱光纤光栅模块将功能模块固定、输入输出接口、制冷等集成于一体,整个模块的尺寸:230mm x180mmx45mm,约为传统解调仪标的1/5;壳体采用数据控加工工艺一体化制作,工艺简单;整机重量2.3kg,约为传统仪表的1/4,携带方便。

19.2)、散热效果好,强度高:

20.该壳体结构采用7075航空铝合金加工,外置鳍片,强度高、散热表面积大,外置风扇加速空气的流通,让对流进行更加有效率,避免解调模块积热,减少材料使用的同时提高了超弱光纤光栅模块壳体的散热效果。

21.3)、安装、更换简便:

22.该壳体结构通过螺丝将盒体和盖板直接紧固,内部按功能模块分区设计,各个光电模组直接采用螺丝锁紧,装配简单,检修方便,可以独立升级换代。模块整体和其它机械装置采用4个螺钉紧固,易于二次装配。

附图说明

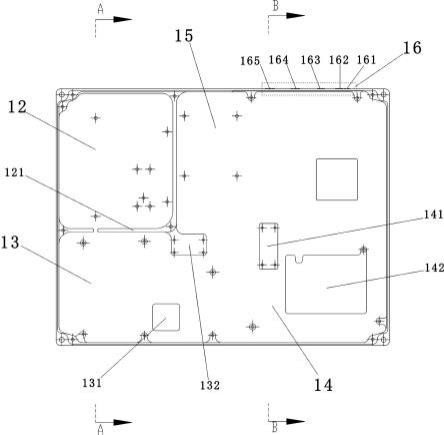

23.图1为本实用新型壳体结构俯视结构示意图。

24.图2为本实用新型壳体结构仰视结构示意图。

25.图3为本实用新型壳体结构内部结构示意图。

26.图4为图3的a-a向剖视图;

27.图5为图3的b-b剖视图。

具体实施方式

28.如图1~图3所示,一种超弱光纤光栅解调模块壳体结构,包括盒体1、盖板2,盒体1顶部开有散热鳍片11,盒体1顶部安装有风扇3,风扇3位于散热鳍片11中心,风扇3型号6010,即宽度60mm,厚度10mm,采用5v供电,转速3600 rps。 60mm的宽度可以覆盖大部分散热鳍片11的散热,10mm的超薄设计可以尽可能减小壳体的厚度,进而减轻壳体的重量。

29.所述盖板2通过锁紧螺丝反向锁紧在所述盒体1的底部。这种安装方式拆卸简单,方便后续维护升级,且不影响壳体与其他结构的二次装配。

30.所述盒体1采用7075航空铝合金整体铣削加工而成,尺寸 230mm x180mmx45mm。

31.所述散热鳍片11沿水平的长度方向等间距开槽设置,槽宽2mm,鳍片厚度为2mm,高度为13mm。如图1所示。在长度方向上开出多个等间距的散热槽a,当中心风扇的风量沿长度方向流动时,可以经过较多的区域,尽可能多的带走壳体的热量。

32.散热鳍片11在对角线方向开有喇叭形的斜槽b,内侧宽度6mm,外侧宽度3mm,角度为3.7

°

,形成外制冷设计,同时保证了壳体的机械强度。如图1所示,喇叭口可以扩大斜槽b

的进风量。当空气沿斜槽b方向运动时,随着槽口的缩小,会逐渐向两侧的直槽中扩展,带走直槽中的热量,呈梯度扩大散热范围。相比较传统的直槽散热方式,喇叭形斜槽b散热可以提升20%以上的散热效果。

33.所述盒体1底部向上开挖,神都5mm。内部划分成4个工作区:放大器安装区12、光源安装区13、控制板安装区14、探测器安装区域15。这4个工作区根据器件功能呈逆时针方向排布。

34.如图3所示。所述放大器安装区12内加工有螺纹孔,螺纹孔m2.5,深度3mm,用于将电路板反向紧固在盒体1上。所述放大器安装区12通过隔板121与其他工作区隔离开,隔板121壁厚2.0mm;且在隔板121上开有凹槽,槽宽3mm,用于信号线引出。

35.所述光源安装区13预留有激光器固定凸台131、芯片散热凸台132、螺纹固定孔,所述螺纹固定孔深度3mm。

36.所述控制板安装区14预留激光器固定凸台141、芯片散热凸台142和螺纹固定孔, 螺纹孔m2.5,深度3mm。内部采用按功能模组分区设计,方便集成和二次安装。

37.电路板产生的热量经过一体化的壳体传导到散热鳍片11上,在风扇3的作用下,通过空气流通带走,保持电路板工作在稳定的温度环境中。各个功能模块无需内部通风,没有空气流通,可以规避大气环境对电路工况的影响。

38.所述盒体1的侧面开设有接口安装孔16;所述接口安装孔16包括电源孔161、网线接孔162、指示灯孔163、风扇电源引出孔164、光纤引出孔165。

39.所述盒体1底部的四个对角上加工有固定安装孔4,用于解调模块整体与其他结构的安装固定。固定安装孔4为3.2mm。固定安装孔4加工在同一侧,一方面实现了较好的集成度,另一方面也方便了实际使用时与其他设备连接方便。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1