一种背光模组用DPP复合膜片的制作方法

一种背光模组用dpp复合膜片

技术领域

1.本实用新型涉及一种背光模组用dpp复合膜片。

背景技术:

2.cn 101354455 a的背景技术部分介绍了常见背光模组的结构包含光源、导光板以及光学膜片组。其中,光学膜片组包含下扩散膜片(diffuser sheet)、第一棱镜膜片(prism sheet)、第二棱镜膜片(prism sheet)以及上扩散膜片(diffuser sheet)。例如,本领域中惯常将上下两层棱镜膜粘接而成的膜片简称pop复合膜片(prism on prism),将一层扩散膜和一层棱镜膜粘接而成的膜片简称dop复合膜片(diffuser on prism),而将一层扩散膜和两层棱镜膜粘接而成的膜片简称dpp复合膜片。

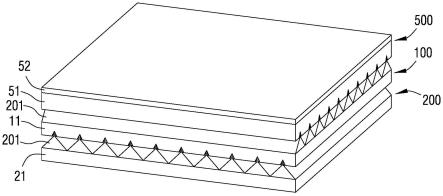

3.cn 112630875 b中提出了一种高雾度pop复合膜片,包括扩散膜500、上棱镜膜100、下棱镜膜200以及将三者粘接为整体的第一胶粘剂层310以及第二胶粘剂层410。该现有技术的复合膜片其实是由一层扩散膜和两层棱镜膜粘接而成的,如图1所示,因而从严格意义上来说属于一种dpp复合膜片。

4.该现有技术的上棱镜膜100和下棱镜膜200上均形成有多个平行设置的棱镜结构201,至少部分棱镜结构201的顶部一体形成有向上竖直延伸的长条状的凸缘202。该发明专利通过在棱镜膜100和200的棱镜结构201的顶部设置向上竖直延伸的凸缘202,可以通过凸缘202刺入胶粘剂层310和410中,避免棱镜结构201的顶部进入胶粘剂层310和410,从而可以通过凸缘202的厚度控制棱镜结构201的顶部被破坏的宽度,可以获得更大的中心辉度值,同时配合扩散膜500提高可视角,可以获得更高的产品雾度。该现有技术粘接组合而成的复合膜片由于增加了胶粘剂层310和410,相对独立结构的光学膜片反倒增加了厚度。另外,由于胶粘剂层与两侧的膜片的表面张力不同,在大尺寸的粘接范围内固化时会形成很大的尺寸收缩,复合之后很容易出现翘曲变形。而且由于胶粘剂层的膨胀率大于光学膜片,因而长时间使用也会出现较为明显的变形现象。

技术实现要素:

5.本实用新型要解决的技术问题是提供一种背光模组用dpp复合膜片,以减少或避免前面所提到的问题。

6.为解决上述技术问题,本实用新型提出了一种背光模组用dpp复合膜片,包括扩散膜、上棱镜膜以及下棱镜膜,上棱镜膜和下棱镜膜上均形成有多个平行设置的棱镜结构,所有所述棱镜结构的顶部均一体形成有向上竖直延伸的长条状的凸缘,所述长条状的凸缘中均匀设置有多个缝隙,其中,所述上棱镜膜的第一基材层的底部形成有供所述下棱镜膜的凸缘插入的对应数量的第一凹槽,所述扩散膜的第二基材层的底部形成有供所述上棱镜膜的凸缘插入的对应数量的第二凹槽,所述扩散膜、上棱镜膜和下棱镜膜通过填充在所述第一凹槽和第二凹槽中的胶粘剂与插入的凸缘粘接为一体。

7.优选地,第一凹槽和第二凹槽为沿平行于棱镜结构的顶部的长度方向延伸的长条

形结构。

8.优选地,第一凹槽和第二凹槽的横截面为向下逐步变宽的敞口结构。

9.优选地,第一凹槽和第二凹槽的横截面为向下逐步变宽的敞口三角形,所述敞口三角形的顶角的角度为30-70度。

10.优选地,所有所述凸缘的顶部高度相同,均大于或等于所述第一凹槽和第二凹槽的深度。

11.优选地,所有所述棱镜结构的顶部均形成有所述长条状的凸缘,所述长条状的凸缘中均匀设置有多个缝隙,位于所述缝隙位置的棱镜结构的顶部保持为完整的棱柱结构。

12.本实用新型去掉了现有技术中大面积涂覆的胶粘剂层,而是通过胶粘剂对插入的凸缘进行局部粘接,可以避免翘曲和变形,降低了材料要求并节省了大量的材料成本,大大增加了结构强度和粘接的牢固性。

附图说明

13.以下附图仅旨在于对本技术做示意性说明和解释,并不限定本技术的范围。

14.图1显示的是现有技术公开的一种dpp复合膜片的结构示意图。

15.图2显示的是根据本技术的一个具体实施例的背光模组用dpp复合膜片的立体结构示意图。

16.图3显示的是根据本技术的另一个具体实施例的背光模组用dpp复合膜片的分解透视图。

17.图4和图5分别显示的是根据本技术的又一个具体实施例的背光模组用dpp复合膜片的正面和侧面示意图。

18.图6显示的是图4所示圆圈中的结构放大示意图。

19.图7显示的是图5所示圆圈中的结构放大示意图。

具体实施方式

20.为了对本技术的技术特征、目的和效果有更加清楚的理解,现对照附图说明本技术的具体实施方式。其中,相同的部件采用相同的标号。

21.基于图1所示的现有技术cn 112630875 b的dpp复合膜片的结构,本技术提出了一种改进的背光模组用dpp复合膜片,如图2所示。与图1所示现有技术类似,本技术的背光模组用dpp复合膜片同样包括扩散膜500、上棱镜膜100以及下棱镜膜200。上棱镜膜100和下棱镜膜200上均形成有多个平行设置的棱镜结构201,至少部分所述棱镜结构201的顶部一体形成有向上竖直延伸的长条状的凸缘202。为了便于理解,本技术的附图中相同的部件采用了与图1所示现有技术相同的附图标记,同时,本技术全文引用cn 112630875b作为参考。

22.上棱镜膜100可以包括底部的第一基材层11和形成在第一基材层11的上方的棱镜结构201。扩散膜500可以包括底部的第二基材层51和涂覆在第二基材层51的上方的微珠散射层52,微珠散射层52中包含有pmma微珠,可以发散光线,提高产品雾度,以遮蔽亮斑,增大了产品视角,同时避免了dpp产品与屏幕产生摩尔干涉纹。下棱镜膜200可以包括底部的第三基材层21和形成在第三基材层21的上方的棱镜结构201。

23.与现有技术不同的是,如图所示,本技术的背光模组用dpp复合膜片在上棱镜膜

100的第一基材层11的底部形成有供下棱镜膜200的凸缘202插入的对应数量的第一凹槽13,在扩散膜500的第二基材层51的底部形成有供上棱镜膜100的凸缘202插入的对应数量的第二凹槽53,扩散膜500、上棱镜膜100和下棱镜膜200通过填充在第一凹槽13和第二凹槽53中的胶粘剂203与插入的凸缘202粘接为一体。

24.在一个具体实施例中,凸缘202的横向沿平行于棱镜结构201的顶部的长度方向延伸。凸缘202的最大厚度为6-12μm,更优选为8-10μm。凸缘202的高度为30-80μm,更优选为50μm。

25.本技术的背光模组用dpp复合膜片去掉了现有技术中大面积涂覆的胶粘剂层,而是在需要与棱镜结构的凸缘相互连接的基材层上设置了可以插入凸缘的凹槽,在凹槽中通过胶粘剂对插入的凸缘进行局部粘接。省掉胶粘剂层不但可以缩减光学膜片的厚度,而且可以避免连续大面积涂覆的胶粘剂固化时产生翘曲,而且局部的受热也不会造成大面积累积的尺寸膨胀造成的变形。另一方面,由于现有技术大面积涂覆的胶粘剂层需要考虑透光性、折射率等苛刻要求,材料成本很高,而且绝大部分涂覆的胶粘剂是毫无用处的,通过本技术的插入式凹槽结构,可以降低材料要求并节省大量的材料成本。并且,现有技术的凸缘粘接时受到了胶粘剂层厚度的限制,粘接面积太小,容易在翘曲和变形的情况下发生分层。而采用插入式凹槽,凹槽的深度可以大幅提高,而且凸缘的厚度和高度都可以大幅增加,大大增加了结构强度和粘接的牢固性,可以避免结构断裂和分层。

26.进一步地,第一凹槽13和第二凹槽53为沿平行于棱镜结构201的顶部的长度方向延伸的长条形结构,相邻凹槽之间的横向间距与棱镜结构201的横向间距相同。长条形结构的第一凹槽13和第二凹槽53与凸缘202可以形成位置对应关系,便于每个凸缘202均可以插入到对应的长条形凹槽的内部。

27.如图6和图7所示,第一凹槽13和第二凹槽53的横截面为向下逐步变宽的敞口结构,以提供更大的容错空间,避免相互组装时由于公差差异无法匹配插入。另外,由于光线向棱镜结构201的顶部汇聚,会导致凸缘202附近的亮度大于其它部位形成亮斑,将第一凹槽13和第二凹槽53的横截面设置向下逐步变宽的敞口结构,可以利用凹槽的倾斜边将汇聚的光线向偏离棱镜结构201的顶部的方向进行折射,从而可以实现光线散射消除顶部亮斑的效果。优选第一凹槽13和第二凹槽53的横截面为向下逐步变宽的敞口三角形,所述敞口三角形的顶角的角度为30-70度,优选敞口三角形的顶角的角度为45度时,对汇聚的光线的散射效果最佳,同时不会由于凹槽的底部宽度过大降低整体辉度值。

28.在图示实施例中,上棱镜膜100和下棱镜膜200的棱镜结构201可以根据需要设置成不同的尺寸,但是结构样式是相同的,并且上棱镜膜100和下棱镜膜200的棱镜结构201的长度方向呈90度布置。另外,下棱镜膜200的第三基材层21的底部没有设置凹槽,而上棱镜膜100的第一基材层11的底部设置有凹槽,因而上棱镜膜100和下棱镜膜200的结构存在细微的差别。

29.有关凸缘202的其它结构和作用与现有技术相同,在此不再一一赘述。另外,与现有技术类似,本技术的所有的棱镜结构201的顶部均可以形成有长条状的凸缘202(如图所示),或者仅仅是部分棱镜结构201的顶部具有凸缘202(图中未示出)。凸缘202可以是如图所示的整体结构,也可以在长条状的凸缘202中均匀设置多个缝隙,位于所述缝隙位置的棱镜结构201的顶部保持为完整的棱柱结构(图中未示出)。在一个优选实施例中,所有凸缘

202的顶部高度相同,均大于或等于所述第一凹槽13和第二凹槽53的深度。

30.另外,下棱镜膜200的底部还可以根据需要涂覆一层背面涂层(图中未示出),例如背面涂层可以由丙烯酸树脂和pmma微珠混合而成,以提高dpp复合膜片的抗静电性和防刮伤性能。

31.本技术的dpp复合膜片的一个示例性参数如下表所示。

[0032][0033][0034]

下面参照附图进一步说明本技术的背光模组用dpp复合膜片的制备方法。如图所示,本技术的背光模组用dpp复合膜片的制备方法包括如下步骤:

[0035]

首先,分别制备获得下棱镜膜200、上棱镜膜100和扩散膜500的底部的第二基材层51备用。如前所述,下棱镜膜200包括底部的第三基材层21和形成在第三基材层21的上方的棱镜结构201;上棱镜膜100包括底部的第一基材层11和形成在第一基材层11的上方的棱镜结构201;上棱镜膜100和下棱镜膜200上均形成有多个平行设置的棱镜结构201,至少部分所述棱镜结构201的顶部一体形成有向上竖直延伸的长条状的凸缘202;扩散膜500包括底部的第二基材层51和涂覆在第二基材层51的上方的微珠散射层52;上棱镜膜100的第一基材层11的底部形成有供下棱镜膜200的凸缘202插入的对应数量的第一凹槽13,扩散膜500的第二基材层51的底部形成有供上棱镜膜100的凸缘202插入的对应数量的第二凹槽53。

[0036]

其中,所述下棱镜膜200的制备步骤为:提供一层pet薄膜作为下棱镜膜200的第三

基材层21,在第三基材层21的上方形成带有凸缘202的棱镜结构201,从而制备获得下棱镜膜200。例如,所述棱镜结构201可以采用现有技术中常规的光固化树脂通过模具形成在第三基材层21上,或者可以通过热压成型在第三基材层21形成所述棱镜结构201。例如,可以采用带有与棱镜结构201形状相匹配的图案的第三辊子,将加热后的pet薄膜通过该第三辊子进行挤压,然后对pet薄膜进行风冷或者水冷,从而在pet薄膜上获得固化后的棱镜结构201。

[0037]

其中,所述上棱镜膜100的制备步骤为:提供一层pet薄膜作为上棱镜膜100的第一基材层11,在第一基材层11的底部形成第一凹槽13,在第一基材层11的上方形成带有凸缘202的棱镜结构201,从而制备获得上棱镜膜100。其中,第一凹槽13可以首先通过热压成型的方式形成在第一基材层11的底部,然后在第一基材层11的上方形成棱镜结构201(形成方式与前述步骤相同)。或者,可以通过热压成型的方式同时在第一基材层11的底部和上方形成第一凹槽13和棱镜结构201。例如,可以采用上下对置的两个第一辊子,上方的辊子带有与棱镜结构201形状相匹配的图案,下方的辊子带有与第一凹槽13形状相匹配的图案,将加热后的pet薄膜通过两个第一辊子之间进行挤压,然后对pet薄膜进行风冷或者水冷,从而在pet薄膜上获得固化后的第一凹槽13和棱镜结构201。

[0038]

其中,所述扩散膜500的底部的第二基材层51的制备步骤为:提供一层pet薄膜作为扩散膜500的第二基材层51,在第二基材层51的底部形成第二凹槽53。例如,可以采用带有与第二凹槽53形状相匹配的图案的辊子,将加热后的pet薄膜通过该第二辊子进行挤压,然后对pet薄膜进行风冷或者水冷,从而在pet薄膜上获得固化后的第二凹槽53。

[0039]

然后,将扩散膜500的底部的第二基材层51的第二凹槽53朝上平铺,通过刮板将胶粘剂203表面刮平填充到第二凹槽53中。所述胶粘剂203可以选择采用光学膜片复合常用的紫外光固化胶粘剂或热固化胶粘剂,优选采用紫外光固化胶粘剂。

[0040]

之后,将上棱镜膜100的棱镜结构201朝下,将上棱镜膜100上的凸缘202插入到扩散膜500上对应的第二凹槽53中,通过第二凹槽53中的胶粘剂203将插入的凸缘202粘接在第二凹槽53中。通过控制磨具的精度,可以确保上棱镜膜100、下棱镜膜200以及扩散膜500的参照边对齐,且与该参照边等距位置的凸缘、凹槽等结构相互呈对应关系。插入时,上棱镜膜100的参照边与扩散膜500的参照边对准,棱镜结构201很容易就可以插入到宽口结构的第二凹槽53中,稍微错动两张膜的位置不再晃动,则对准的上棱镜膜100的凸缘202就确定插入到位了。再通过紫外光照射或者加热使胶粘剂203固化,就可以将凸缘202粘接在第二凹槽53中。

[0041]

再之后,在底部朝上的上棱镜膜100的第一凹槽13中,通过刮板将胶粘剂203表面刮平填充到第一凹槽13中。所用的胶粘剂203与前述步骤相同,以减少物料种类降低制造成本。

[0042]

再然后与前述粘接步骤类似,将下棱镜膜200的棱镜结构201朝下,将下棱镜膜200上的凸缘202插入到上棱镜膜100的第一凹槽13中,通过第一凹槽13中的胶粘剂203将插入的凸缘202粘接在第一凹槽13中。

[0043]

最后,将粘接后的膜层翻转,在扩散膜500的第二基材层51的上方固化形成微珠散射层52,从而制备获得本技术的背光模组用dpp复合膜片。所述微珠散射层52可以由pmma微珠和紫外光固化树脂混合成涂覆液,经过涂覆和紫外光照射固化形成。或者也可以由pmma

微珠和热固化树脂混合成涂覆液,经过涂覆和加热固化形成。微珠散射层52的涂覆面积大,固化时容易产生变形,因而将扩散膜500的微珠散射层52的形成步骤设置在最后实施,通过前述步骤的粘接形成较厚的复合膜层之后可以获得更大的刚度,因而最后涂覆可以避免微珠散射层52固化的时候造成变形。

[0044]

另外,如前所述,为了提高dpp复合膜片的抗静电性和防刮伤性能,还可以进一步在下棱镜膜200的底部涂覆一层由丙烯酸树脂和pmma微珠混合而成的背面涂层。

[0045]

综上所述,本技术的背光模组用dpp复合膜片去掉了现有技术中大面积涂覆的胶粘剂层,可以缩减厚度并避免翘曲变形。并且通过在制备方法中将形成扩散膜的微珠散射层的步骤后置,可以最大限度降低大尺寸光学膜片复合过程中的树脂固化时的尺寸收缩带来的变形现象,提高了产品精度和耐热性能。

[0046]

本领域技术人员应当理解,虽然本技术是按照多个实施例的方式进行描述的,但是并非每个实施例仅包含一个独立的技术方案。说明书中如此叙述仅仅是为了清楚起见,本领域技术人员应当将说明书作为一个整体加以理解,并将各实施例中所涉及的技术方案看作是可以相互组合成不同实施例的方式来理解本技术的保护范围。

[0047]

以上所述仅为本技术示意性的具体实施方式,并非用以限定本技术的范围。任何本领域的技术人员,在不脱离本技术的构思和原则的前提下所作的等同变化、修改与结合,均应属于本技术保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1