用于投影装置的复合玻璃板的制作方法

用于投影装置的复合玻璃板

1.本发明涉及用于投影装置的复合玻璃板、其制造方法及其用途以及投影装置。

2.现代汽车越来越多地配备有所谓的平视显示器(hud),如例如从de 10 2009 020824 a1中已知的那样。通过通常位于仪表板区域中的投影器,将图像投影到挡风玻璃板上,在那里被反射并被驾驶员感知为(从他的角度来看)挡风玻璃板后面的虚拟图像。由此,可以将重要信息投影到驾驶员的视野中,例如当前的行驶速度、导航或警告信息,驾驶员无需将他的视线从行车道路上移开即可感知这些信息。因此,平视显示器可以为提高交通安全做出重大贡献。

3.us 2019/0299752 a1公开了用于平视显示器的复合玻璃板,ep 0 844 507 a1公开了平视显示系统。

4.然而,平视显示器经常存在的问题是,挡风玻璃板上的被设置用于反射由投影器投影的光的区域必须具有通常至少70%的高透明度。因此,被反射的来自投影器的光与来自外部环境的光叠加,这根据光的条件会导致虚拟图像的对比度降低和因此导致驾驶员的视觉可感知性较差。在所有天气和光的条件下,都应保证尤其与安全相关的信息,例如车道辅助、速度显示或发动机转数的足够的视觉可感知性。因此会希望具有基于平视显示技术的投影装置,其中不出现不希望的副图像,并且其布置可以相对容易地实现,同时具有良好的可识别性以及所示图像信息的足够亮度和对比度。为了实现这一点,必须增加挡风玻璃板的反射区域中的对比度。对比度的增加例如可以通过使反射区域的背景大部分或完全不透明来实现。

5.此外,平视显示器通常存在的问题是,成像单元的位置由复合玻璃板的几何形状和倾斜角度预定。为了放大虚拟图像,可以改变成像单元与挡风玻璃板之间的距离或增加成像单元的尺寸。

6.wo 2020/136646 a1公开了多层的薄的光学组合器,其被配置为用虚拟图像扩宽真实世界视图并施加到大透明窗户的表面上。

7.us 5 598 175 a公开了运载工具中的显示装置,其具有用于显示运载工具信息的显示装置、安置在挡风玻璃板的下部区域中的具有反射功能的全息图板以及深色部件,其中全息图板将来自显示装置的显示光朝着运载工具驾驶员转向,该深色部件安置在全息图板的背面并对其屏蔽透入其中的外部光。

8.本发明的目的是提供改进的用于投影装置的复合玻璃板。

9.根据本发明,本发明的目的通过根据权利要求1的复合玻璃板来实现。优选实施方案出现在从属权利要求中。

10.本发明涉及复合玻璃板,其至少包括外玻璃板、掩蔽层、第一热塑性中间层、光学多层膜、第二热塑性中间层和内玻璃板。

11.复合玻璃板被设置为在运载工具的窗户开口中将内部空间与外部环境隔开。在本发明的上下文中,内玻璃板是指复合玻璃板的面对运载工具内部空间的玻璃板。外玻璃板是指面对外部环境的玻璃板。

12.复合玻璃板具有上边缘和下边缘以及在其间延伸的两个侧边缘。上边缘是指被设

置为在安装位置中指向上方的边缘。下边缘是指被设置为在安装位置中指向下方的边缘。在挡风玻璃板的情况下,上边缘通常也称为顶边缘,下边缘称为发动机边缘。

13.外玻璃板和内玻璃板分别具有外侧表面和内侧表面以及在其间延伸的环绕侧边缘。在本发明的上下文中,外侧表面是指被设置为在安装位置中面对外部环境的主表面。在本发明的上下文中,内侧表面是指被设置为在安装位置中面对内部空间的主表面。外玻璃板的内侧表面和内玻璃板的外侧表面彼此面对并且通过第一热塑性中间层和第二热塑性中间层彼此接合。

14.外玻璃板的外侧表面称为i面。外玻璃板的内侧表面称为ii面。内玻璃板的外侧表面称为iii面。内玻璃板的内侧表面称为iv面。

15.根据本发明,光学多层膜具有被设计为凹面镜的区段并且布置在外玻璃板和内玻璃板之间。

16.凹面镜优选是具有根据运载工具坐标系的y方向上的旋转轴的在复合玻璃板的基本上整个宽度上的带状,尤其圆柱形的凹面镜。因此,投影图像通过凹面镜仅在垂直方向上被放大。

17.第一热塑性中间层布置在外玻璃板和光学多层膜之间,第二热塑性中间层布置在光学多层膜和内玻璃板之间。

18.应理解的是,第一热塑性中间层和第二热塑性中间层分别布置在外玻璃板和内玻璃板之间的整面上。因此,第一热塑性中间层和第二热塑性中间层都在整个复合玻璃板上延伸。

19.掩蔽层在外玻璃板和光学多层膜之间布置在复合玻璃板的一个区域中。

20.根据本发明,至少所述光学多层膜的被设计为凹面镜的区段布置在复合玻璃板的一个区域中,该区域在透过复合玻璃板垂直透视时完全位于其中布置有掩蔽层的区域中。因此,在从内部透过复合玻璃板透视时,至少在光学多层膜的被设计为凹面镜的区段的后面布置掩蔽层。

21.表述“其中布置有掩蔽层的区域中”是指光学多层膜的被设计为凹面镜的区段在透过复合玻璃板垂直观察时或在玻璃板的正交投影中与掩蔽层重叠或叠合地布置。所述光学多层膜的被设计为凹面镜的区段没有不与掩蔽层重叠的区段,即凹面镜仅被设计在看向复合玻璃板的内侧时位于掩蔽层前面的位置处。

22.在一个优选实施方案中,光学多层膜布置在第一热塑性中间层和第二热塑性中间层之间的整面上。光学多层膜因此在复合玻璃板的整面上延伸。因此,在该实施方案中,光学多层膜也布置在外玻璃板和内玻璃板之间的整面上。如上所述,光学多层膜的一个区段被设计为凹面镜。

23.在一个替代性的优选实施方案中,光学多层膜仅布置在复合玻璃板的一个区域中,该区域在透过复合玻璃板垂直透视时完全位于其中布置有掩蔽层的区域中。在该实施方案中,光学多层膜因此仅在复合玻璃板的子区域上延伸。如上所述,光学多层膜的一个区段被设计为凹面镜。在该实施方案中,复合玻璃板还具有第三热塑性中间层,该第三热塑性中间层框架状围绕光学多层膜,即第三热塑性中间层具有其中容纳有光学多层膜的缺口。

24.在该实施方案中,第三热塑性中间层中的缺口的外部尺寸基本上对应于光学多层膜的外部尺寸,即缺口和光学多层膜具有基本上相同的几何形状。

25.基本上相同的外部尺寸意味着外部尺寸彼此相差最多1mm,优选最多50μm(微米)。

26.第三热塑性中间层的厚度基本上对应于光学多层膜的厚度,即光学多层膜和第三热塑性中间层具有基本上相同的厚度。

27.基本上相同的厚度意味着厚度相差最多50μm。

28.光学多层膜优选包括至少一个具有外侧表面和内侧表面的第一膜和具有外侧表面和内侧表面的第二膜,其中第一膜的内侧表面和第二膜的外侧表面彼此面对。至少在光学多层膜的被设计为凹面镜的区段中,在第一膜和第二膜之间布置用于反射光的反射层。反射层优选仅布置在光学多层膜的被设计为凹面镜的区段中。任选地可以在第一膜和第二膜之间布置胶粘层,其例如由热塑性膜或光学透明胶粘剂制成。

29.反射层可以例如被设计为第一膜的内侧表面上的反射涂层或第二膜的外侧表面上的反射涂层或反射膜。

30.在一个优选实施方案中,光学多层膜包括具有外侧表面和内侧表面的第一膜和具有外侧表面和内侧表面的第二膜,其中第一膜的内侧表面和第二膜的外侧表面彼此面对。在光学多层膜的被设计为凹面镜的区段中,第一膜具有基本上平凹的截面并且第二膜具有基本上平凸的截面。此外,至少在光学多层膜的被设计为凹面镜的区段中在第一膜和第二膜之间布置用于反射光的反射层。任选地可以在第一膜和第二膜之间布置胶粘层,其例如由热塑性膜或光学透明胶粘剂制成。

31.在该实施方案中,反射层可以例如被设计为第一膜的内侧表面上的反射涂层或第二膜的外侧表面上的反射涂层或反射膜。

32.在另一个优选的实施方案中,光学多层膜包括多个膜,其中在被设计为凹面镜的区段中,分别在两个相邻的膜之间局部布置用于反射光的反射层,并且所述局部布置的反射层共同界定所述凹面镜。因此,光学多层膜在被设计为凹面镜的区段中具有与菲涅耳透镜相当的结构。任选地可以分别在两个相邻的膜之间布置胶粘层,其例如由热塑性膜或光学透明胶粘剂制成。

33.在该实施方案中,反射层可以被设计为例如反射涂层。

34.如上所述,反射层是用于反射光的反射层。反射层优选是不透光或部分透光的,这在本发明的上下文中意味着它在可见光谱范围内具有优选最多80%,特别优选最多50%,尤其是小于10%的平均透射率(根据iso 9050:2003)。反射层优选反射至少10%,特别优选至少50%,非常特别优选至少80%,特别是至少90%的射到反射层上的光。反射层优选等比例地反射p偏振光和s偏振光,但也可以不同程度地反射p偏振光和s偏振光。

35.被反射层反射的光优选是可见光,即波长范围为约380nm至780nm的光。反射层优选具有对p偏振和/或s偏振辐射的高且均匀的反射率(在不同的入射角下),从而保证高强度和颜色中性的图像显示。

36.偏振方向的说明在此基于辐射在复合玻璃板上的入射平面。p偏振辐射是指其电场在入射平面内振荡的辐射。s偏振辐射是指其电场垂直于入射平面振荡的辐射。入射平面由入射矢量和在受照射区域的几何中心处的复合玻璃板的面法线撑开。

37.换句话说,偏振,即特别是p和s偏振辐射的比例,在被成像单元照射的区域中的点处确定,优选在受照射区域的几何中心处。由于复合玻璃板可以是弯曲的(例如当其被设计为挡风玻璃板时),这影响辐射的入射平面,因此在其它区域中可能出现略微与其不同的偏

振比例,这出于物理原因是不可避免的。

38.在本发明的一个优选实施方案中,反射层是金属层,即包含金属或由金属组成的层。

39.在根据本发明的复合玻璃板的该实施方案中,反射层优选包含至少一种选自铝、镁、锡、铟、钛、钽、铌、镍、铜、铬、钴、铁、锰、锆、铈、钪、钇、银、金、铂和钯、钌的金属或其混合物。铝、钛和/或镍是优选的,因为它们可以具有对p偏振光或s偏振光的高反射率。特别优选铝。

40.反射层优选具有10nm(纳米)至100μm(微米),特别优选50nm至50μm,特别是100nm至5μm的厚度。

41.在本发明的一个特定实施方案中,反射层是包含薄层堆叠体,即薄单层的层序列的涂层。该薄层堆叠体包含一个或多个基于镍、钛和/或铝的导电层。基于镍、钛和/或铝的导电层赋予反射层基本的反射性能以及此外ir反射效果和导电性。导电层基于镍、钛和/或铝形成。导电层优选含有至少90重量%的镍、钛和/或铝,特别优选至少99重量%的铝,非常特别优选至少99.9重量%的镍、钛和/或铝。基于铝、镍和/或钛的层可以具有掺杂物,例如钯、金、铜或银。基于铝、镍和/或钛的材料特别适用于反射光,特别优选p偏振光。在金属涂层中使用镍、钛和/或铝已证明对光的反射特别有利。铝、镍和/或钛比许多其它金属,如金或银明显更便宜。薄层堆叠体的各层优选具有10nm至1μm的厚度。薄层堆叠体优选具有2至20个单层,尤其是5至10个单层。

42.如上所述,在实施方案中,反射层可以被设计为反射膜,特别是涂有基于pet和/或聚萘二甲酸乙二醇酯(pen)的共聚物层堆叠体的基于聚对苯二甲酸乙二醇酯(pet)的膜。涂层优选施加在内侧表面,即面对运载工具内部空间的表面。例如,us 5,882,774 a中描述了合适的反射膜。

43.如上所述,在根据本发明的复合玻璃板中,掩蔽层布置在复合玻璃板的一个区域中。掩蔽层优选布置在复合玻璃板的边缘区域中,该边缘区域通常与玻璃板的玻璃板边缘邻接。当复合玻璃板用作运载工具中的挡风玻璃板时,得到这种布置的巨大优点,因为掩蔽层布置在驾驶员的主透视区域之外的边缘区域中。

44.掩蔽层优选地至少沿着下边缘布置并且与下边缘邻接。在复合玻璃板的俯视图中,这产生沿着下边缘布置的矩形不透明条带。

45.在根据本发明的复合玻璃板的一个特别优选的实施方案中,掩蔽层被设计成框架状环绕。在其中光学多层膜的被设计为凹面镜的区域与掩蔽层重叠布置的区段中,被设计成框架状的掩蔽层优选配备有加宽部,即具有比在其它区段中更大的宽度(垂直于延伸的尺寸)。以这种方式,掩蔽层可以合适地与光学多层膜的被设计为凹面镜的区域的尺寸适配。

46.在复合玻璃板在运载工具中的安装状态下,光学多层膜的被设计为凹面镜的区域比掩蔽层具有与运载工具内部空间的更小距离。

47.由于光学多层膜的被设计为凹面镜的区域布置在复合玻璃板的一个区域中,该区域在透过复合玻璃板垂直透视时完全位于其中布置有掩蔽层的区域中,因此布置在该区域中的反射层也布置在这样的区域中,该区域在透过复合玻璃板垂直观察时完全位于其中布置有掩蔽层的区域中。因此,布置在被设计为凹面镜的区域中的反射层在透过复合玻璃板

垂直观察时或在复合玻璃板的正交投影中与掩蔽层重叠布置。反射层优选没有不与掩蔽层重叠的区段,即反射层优选仅被设计在看向复合玻璃板的内侧时位于掩蔽层前面的位置处。

48.光学多层膜的被设计为凹面镜的区域优选基本上具有矩形形状,其在靠近下边缘的区域中在复合玻璃板的两个侧边缘之间延伸。特别优选地,光学多层膜的侧边缘不到达复合玻璃板的侧边缘,而是与其间隔开例如2cm至5cm。

49.本发明的上下文中的掩蔽层是防止透过复合玻璃板透视的层。在此,可见光谱的光的最多5%,优选最多2%,特别优选最多1%,特别是最多0.1%透过掩蔽层透射。因此,掩蔽层是不透明的掩蔽层,优选黑色掩蔽层。

50.掩蔽层优选是由一个或多个层制成的涂层。替代地,掩蔽层也可以是不透明膜或热塑性中间层的着色区域。根据复合玻璃板的一个优选实施方案,掩蔽层由单层组成。这具有的优点是复合玻璃板的制造特别简单且成本有利,因为仅需为掩蔽层设计单个层。

51.掩蔽层尤其是由深色,优选黑色搪瓷制成的不透明覆盖印刷物。

52.在一个优选的实施方案中,掩蔽层被设计为布置在外玻璃板的内侧表面上的不透明覆盖印刷物,其特别地由深色,优选黑色的搪瓷制成。

53.在一个替代性的优选实施方案中,掩蔽层被设计为布置在第一热塑性中间层和光学多层膜之间的不透明覆盖印刷物,其特别地由深色,优选黑色的搪瓷制成,或被设计为布置在第一热塑性中间层和光学多层膜之间的不透明膜。

54.在一个替代性的优选实施方案中,掩蔽层被设计为第一热塑性中间层的不透明着色区域。

55.在一个实施方案中,第一热塑性中间层被设计为一体的并且在一个区域中不透明着色。

56.被设计为第一热塑性中间层的不透明着色区域的掩蔽层也可以通过使用由不透明热塑性膜和透明热塑性膜组成的第一热塑性中间层来实现。不透明热塑性膜和透明热塑性膜优选彼此偏移布置,以使得这两个膜在透过复合玻璃板透视时不重叠。透明热塑性膜和不透明热塑性膜由相同的塑料组成或优选包含相同的塑料。可以基于其形成不透明热塑性膜和透明热塑性膜的材料是也对于第一热塑性中间层描述的那些。不透明热塑性膜优选为着色膜,其可以具有各种颜色,特别是黑色。

57.掩蔽层也可以被设计为布置在外玻璃板和第一热塑性中间层之间的不透明膜。

58.在根据本发明的复合玻璃板的一个优选实施方案中,在内玻璃板的内侧表面上布置折射率为至少1.7的高折射率涂层。

59.高折射率涂层导致内玻璃板的内侧表面的折射率增加。由此增加了界面处的布鲁斯特角α

布鲁斯特

,因为其已知作为确定,其中n1是空气的折射率,n2是辐射照射到的材料的折射率。具有高折射率的高折射率涂层导致玻璃表面的有效折射率增加,并且与未涂覆的玻璃表面相比,因此导致布鲁斯特角向更大的值移动。由此,在运载工具中hud投影装置通常的几何关系中,入射角与布儒斯特角之间的差变得更小,从而抑制p偏振辐射在内侧表面上的反射并削弱由此产生的幻像。

60.在本发明的上下文中,原则上相对于550nm的波长给出折射率。确定折射率的方法是本领域技术人员已知的。在本发明的范围内给出的折射率例如可以通过椭偏测量术确

定,其中可以使用市售的椭偏仪。除非另有说明,否则层厚度或厚度的说明是指层的几何厚度。

61.用于高折射率涂层的合适材料是氮化硅(si3n4)、硅-金属-混合氮化物(例如氮化硅锆(sizrn)、硅-铝-混合氮化物、硅-铪-混合氮化物或硅-钛-混合氮化物)、氮化铝、氧化锡、氧化锰、氧化钨、氧化铌、氧化铋、氧化钛、锡-锌-混合氧化物和氧化锆。此外,也可以使用过渡金属氧化物(例如氧化钪、氧化钇、氧化钽)或镧系氧化物(例如氧化镧或氧化铈)。高折射率涂层优选包含一种或多种这些材料或基于它们形成。

62.合适的高折射率涂层公开于例如wo 2021/209201 a1中。

63.在根据本发明的复合玻璃板的一个实施方案中,凹面镜的主轴相对于复合玻璃板的垂线而言倾斜,以使得凹面镜的主平面不平行于复合玻璃板的主平面延伸。

64.根据本发明的复合玻璃板可以任选地另外具有布置在内玻璃板的内侧表面上的不透明覆盖印刷物,特别是在环绕的边缘区域中的框架状覆盖印刷物。通过在内玻璃板的内侧表面上的这种覆盖印刷物,提高了表面与胶粘层的粘合性能。附加的不透明覆盖印刷物优选被设计为框架状。

65.复合玻璃板优选在空间的一个或多个方向上弯曲,这对于机动车玻璃板是常见的,其中典型的曲率半径为约10cm至约40m。然而,复合玻璃板也可以是平坦的,例如当其被设置用作公共汽车、火车或拖拉机的玻璃板时。

66.第一热塑性中间层和第二热塑性中间层彼此独立地包含至少一种热塑性聚合物,优选乙烯乙酸乙烯酯(eva)、聚乙烯醇缩丁醛(pvb)或聚氨酯(pu)或其混合物或共聚物或衍生物,特别优选pvb。第一热塑性中间层和第二热塑性中间层通常彼此独立地由热塑性膜(接合膜)形成。第一热塑性中间层和第二热塑性中间层的厚度彼此独立地优选为0.2mm至2mm,特别优选0.3mm至1mm。第一热塑性中间层和第二热塑性中间层可分别由单个膜或多于一个膜形成。第一热塑性中间层和/或第二热塑性中间层也可以是具有功能性能的膜,例如具有声学阻尼性能的膜。

67.第三热塑性中间层彼此独立地包含至少一种热塑性聚合物,优选乙烯乙酸乙烯酯(eva)、聚乙烯醇缩丁醛(pvb)或聚氨酯(pu)或其混合物或共聚物或衍生物,特别优选pvb。第三热塑性中间层通常由热塑性膜(接合膜)形成。如上所述,第三热塑性中间层的厚度基本上对应于光学多层膜的厚度。第三热塑性中间层可分别由单个膜或多于一个膜形成。

68.光学多层膜的各膜彼此独立地包含或优选由聚乙烯(pe)、聚碳酸酯(pc)、聚丙烯(pp)、聚苯乙烯、聚丁二烯、聚腈、聚酯,特别是聚对苯二甲酸乙二醇酯(pet)、聚氨酯(pu)、聚甲基丙烯酸甲酯(pmma)、聚丙烯酸酯、聚酰胺(pa)、丙烯腈-丁二烯-苯乙烯共聚物(abs)、苯乙烯-丙烯腈共聚物(san)、丙烯酸酯-苯乙烯-丙烯腈共聚物(asa)、丙烯腈-丁二烯-苯乙烯-聚碳酸酯混合物(abs/pc)和/或它们的共聚物、共缩合物和/或混合物组成。光学多层膜的各膜特别优选包含或由pet组成。

69.外玻璃板和内玻璃板包含或优选由玻璃组成,特别优选平板玻璃、浮法玻璃、石英玻璃、硼硅酸盐玻璃、钠钙玻璃、铝硅酸盐玻璃或透明塑料,优选刚性透明塑料,特别是聚乙烯,聚丙烯、聚碳酸酯、聚甲基丙烯酸甲酯、聚苯乙烯、聚酰胺、聚酯、聚氯乙烯和/或它们的混合物。

70.外玻璃板和内玻璃板可以是透明的和无色的,也可以是着色或有色的。在一个优

选实施方案中,透过被设计为挡风玻璃板的复合玻璃板(包括反射层)的总透射率在主透视区域中大于70%(光类型a)。术语总透射率基于由ece-r 43,附录3,第9.1节规定的用于测试机动车玻璃板透光率的方法。外玻璃板和内玻璃板可以彼此独立地是未预加应力、部分预加应力或预加应力的。如果这些玻璃板的至少一个具有预应力,这可以是热或化学预应力。

71.外玻璃板和内玻璃板的厚度可以宽泛地变化,因此可以适应个别情况的要求。外玻璃板和内玻璃板的厚度优选为0.5mm至5mm,特别优选1mm至3mm,非常特别优选1.6mm至2.1mm。例如,外玻璃板的厚度为2.1mm,内玻璃板的厚度为1.6mm。然而,外玻璃板或特别是内玻璃板也可以是厚度为例如0.55mm的薄玻璃。

72.根据本发明的复合玻璃板可包含一个或多个附加的中间层,特别是功能性中间层。附加的中间层尤其可以是具有声学阻尼性能的中间层、反射红外辐射的中间层、吸收红外辐射的中间层、吸收uv辐射的中间层、至少局部着色的中间层和/或至少局部有色的中间层。如果存在多个附加的中间层,它们也可以具有不同的功能。

73.本发明还涉及至少包括根据本发明的复合玻璃板和指向光学多层膜的被设计为凹面镜的区段的成像单元的投影装置。

74.因此,根据本发明还有投影装置,其至少包括

[0075]-具有上边缘、下边缘和两个侧边缘的复合玻璃板,其至少包括外玻璃板、掩蔽层、第一热塑性中间层、具有被设计为凹面镜的区段的光学多层膜、第二热塑性塑料中间层和内玻璃板,其中光学多层膜布置在外玻璃板和内玻璃板之间,第一热塑性中间层布置在外玻璃板和光学多层膜之间,第二热塑性中间层布置在光学多层膜和内玻璃板之间、掩蔽层布置在外玻璃板和光学多层膜之间的复合玻璃板的一个区域中,并且其中至少所述光学多层膜的被设计为凹面镜的区段布置在复合玻璃板的一个区域中,该区域在透过复合玻璃板垂直透视时完全位于其中布置有掩蔽层的区域中,

[0076]-指向光学多层膜的被设计为凹面镜的区段的成像单元。

[0077]

光学多层膜例如可以如上所述构成。

[0078]

特别地,光学多层膜的被设计为凹面镜的区段与从运载工具乘员的角度来看位于其后面的掩蔽层的组合导致根据本发明的投影装置中的图像具有良好的可见性,即使在外部太阳辐射下和在使用弱光的成像装置时也是如此。即使在这些情况下,由成像单元产生的图像也显得明亮并且可识别性极好。这使得能够降低成像单元的功率并因此降低能耗。

[0079]

从运载工具乘员的角度来看,光学多层膜的被设计为凹面镜的区段在透过内玻璃板透视时在空间上布置在掩蔽层的前面。其中布置有光学多层膜的被设计为凹面镜的区段的复合玻璃板区域因此显得不透明。表述“透过复合玻璃板透视时”是指从复合玻璃板的内侧表面开始透过复合玻璃板看。在本发明的上下文中,“空间上在前面”是指光学多层膜的被设计为凹面镜的区段被布置为在空间上比掩蔽层更远离外玻璃板的外侧表面。掩蔽层优选至少在与光学多层膜的被设计为凹面镜的区段重叠并其中复合玻璃板用于显示图像的区域中加宽。这意味着掩蔽层在该区域中在垂直于复合玻璃板的环绕边缘的最近区段观察时的宽度大于在其它区段中的宽度。以此方式,掩蔽层可合适地与光学多层膜的被设计为凹面镜的区段的尺寸适配。

[0080]

投影装置的成像单元发射光,并布置在内玻璃板的内侧表面附近,以使得成像单

元照射该表面,其中光被复合玻璃板的光学多层膜的被设计为凹面镜的区段反射。光学多层膜的被设计为凹面镜的区段优选反射至少10%,特别优选至少50%,非常特别优选至少80%,特别是至少90%的波长范围为400nm至700nm且在复合玻璃板上的入射角为55

°

至80

°

的入射光。这对于实现由成像单元发射并在光学多层膜的被设计为凹面镜的区段上反射的图像的尽可能大的亮度而言是有利的。

[0081]

成像单元用于发射图像,因此也可称为投影器、显示装置或图像显示装置。例如,显示器或本领域技术人员已知的其它装置也可以用作成像单元。成像单元优选是显示器,特别优选lcd显示器、led显示器、oled显示器、微型led显示器或电致发光显示器,特别是lcd显示器。显示器的安装高度小,因此可以容易且节省空间地集成到运载工具的仪表板中。此外,显示器比其它成像单元明显更节能地运行。在光学多层膜的被设计为凹面镜的区段和位于其后的掩蔽层的根据本发明的组合中,显示器的相对较低亮度是完全足够的。成像单元的辐射优选以55

°

至80

°

,优选62

°

至77

°

的入射角射到光学多层膜的被设计为凹面镜的区段的主平面上。入射角是图像显示装置的辐射的入射矢量与光轴,即光学多层膜的被设计为凹面镜的区段的主平面的几何中心处的面法线之间的角度。

[0082]

成像单元特别地布置在光学多层膜的被设计为凹面镜的区段的单倍焦距内。通过这种布置,与由成像单元发射的图像相比,虚拟图像在垂直方向上被放大。例如,与由成像单元发射的图像相比,虚拟图像具有150%的尺寸。因此,可以使用更小的成像单元,以生成特定尺寸的虚拟图像。较小的成像单元的特征在于能耗较低,并且在放置在仪表板中时还提供更大的灵活性。这是根据本发明的投影装置的优点。

[0083]

如上所述,在根据本发明的复合玻璃板中,凹面镜的主轴可以相对于复合玻璃板的垂线倾斜,以使得凹面镜的主平面不平行于复合玻璃板的主平面延伸。在这样的实施方案中,复合玻璃板的倾斜角因此不同于凹面镜的主平面的倾斜角。复合玻璃板的倾斜角与凹面镜的主平面的倾斜角的这种解耦在将成像单元放置在仪表板中时实现更大的自由度。这是根据本发明的复合玻璃板和根据本发明的投影装置的另一个优点。

[0084]

根据本发明的复合玻璃板的上述优选实施方案也相应地适用于包括根据本发明的复合玻璃板和成像单元的根据本发明的投影装置,反之亦然。

[0085]

根据本发明还有制造根据本发明的复合玻璃板的方法,其至少包括:

[0086]

a)提供具有外侧表面和内侧表面的外玻璃板、第一热塑性中间层、第二热塑性中间层、具有外侧表面和内侧表面的内玻璃板以及具有被设计为凹面镜的区段的光学多层膜;

[0087]

b)形成层堆叠体,其中光学多层膜布置在外玻璃板和内玻璃板之间,第一热塑性中间层布置在外玻璃板和光学多层膜之间,第二热塑性中间层布置在光学多层膜和内玻璃板之间,掩蔽层在外玻璃板和光学多层膜之间布置在复合玻璃板的一个区域中,并且其中至少所述光学多层膜的被设计为凹面镜的区段布置在复合玻璃板的一个区域中,该区域在透过复合玻璃板垂直透视时完全位于其中布置有掩蔽层的区域中;

[0088]

c)通过层压将层堆叠体接合。

[0089]

应理解的是,这些步骤按照a)、b)、c)的顺序进行。

[0090]

如上所述,具有被设计为凹面镜的区段的光学多层膜可以包括具有外侧表面和内侧表面的第一膜和具有外侧表面和内侧表面的第二膜,其中第一膜的内侧表面和第二膜的

外侧表面彼此面对,并且其中在被设计为凹面镜的区段中,第一膜具有基本上平凹的截面,第二膜具有基本上平凸的截面,并且在第一膜和第二膜之间布置用于反射光的反射层。这样的光学多层膜可以通过例如如下方式制造:借助注射成型法或热成型彼此独立地制造第一膜和第二膜,然后在第一膜的内侧表面上或在第二膜的外侧表面上施加作为涂层的反射层或在第一膜和第二膜之间布置反射膜形式的反射层。任选地,可以另外在第一膜和第二膜之间的整面上布置例如由光学透明胶粘剂制成的粘附层。

[0091]

在另一个实施方案中,具有被设计为凹面镜的区段的光学多层膜可以如上所述包括多个膜,其中在被设计为凹面镜的区段中,分别在两个相邻的膜之间局部布置用于反射光的反射层,并且局部布置的反射层共同界定凹面镜。这种光学多层膜例如可以通过如下方式制造:借助注塑成型法或热成型彼此独立地制造这些膜。反射层可以例如作为各膜的局部涂层引入。任选地,可以另外分别在两个相邻的膜之间的整面上布置例如由光学透明胶粘剂制成的粘附层。

[0092]

可以借助众所周知的涂覆方法,例如磁控管溅射或冷气喷涂,将反射层作为涂层施加。

[0093]

层堆叠体在步骤c)中的接合可以通过本领域技术人员熟悉的层压方法进行。例如,所谓的高压釜法可以在约10巴至15巴的增加的压力和130℃至145℃的温度下进行约2小时。替代地,无高压釜的方法也是可行的。本身已知的真空袋或真空环法例如在约200毫巴和80℃至110℃下工作。也可以在压延机中在至少一个辊对之间压制层堆叠体以形成复合玻璃板。这种类型的设备已知用于制造玻璃板,在压机前通常具有至少一个加热通道。压制过程中的温度例如为40℃至150℃。压延机和高压釜法的组合已被证实在实践中特别有用。替代地,可以使用真空层压机。其在于在0.01毫巴至800毫巴的减压和80℃至170℃的温度下例如在约60分钟内层压该层堆叠体。

[0094]

在其中光学多层膜仅布置在复合玻璃板的一个区域中(该区域在透过复合玻璃板垂直透视时完全位于其中布置有掩蔽层的区域中)并且复合玻璃板另外具有框架状围绕光学多层膜的第三热塑性中间层的实施方案中,步骤a)另外包括提供具有缺口的第三热塑性中间层,并且步骤b)另外包括将第三热塑性中间层布置在第一和第二热塑性中间层之间和将光学多层膜布置在第三热塑性中间层的缺口中。

[0095]

根据本发明的复合玻璃板的上述优选实施方案相应地也适用于制造根据本发明的复合玻璃板的方法。

[0096]

本发明还涉及根据本发明的复合玻璃板作为水陆空交通运输工具中,特别是机动车中的运载工具玻璃板,尤其是作为用于平视显示器的挡风玻璃板的用途。

[0097]

下面参考附图和实施例更详细地解释本发明。附图是示意图而不是按比例绘制的。附图不以任何方式限制本发明。

[0098]

其中:

[0099]

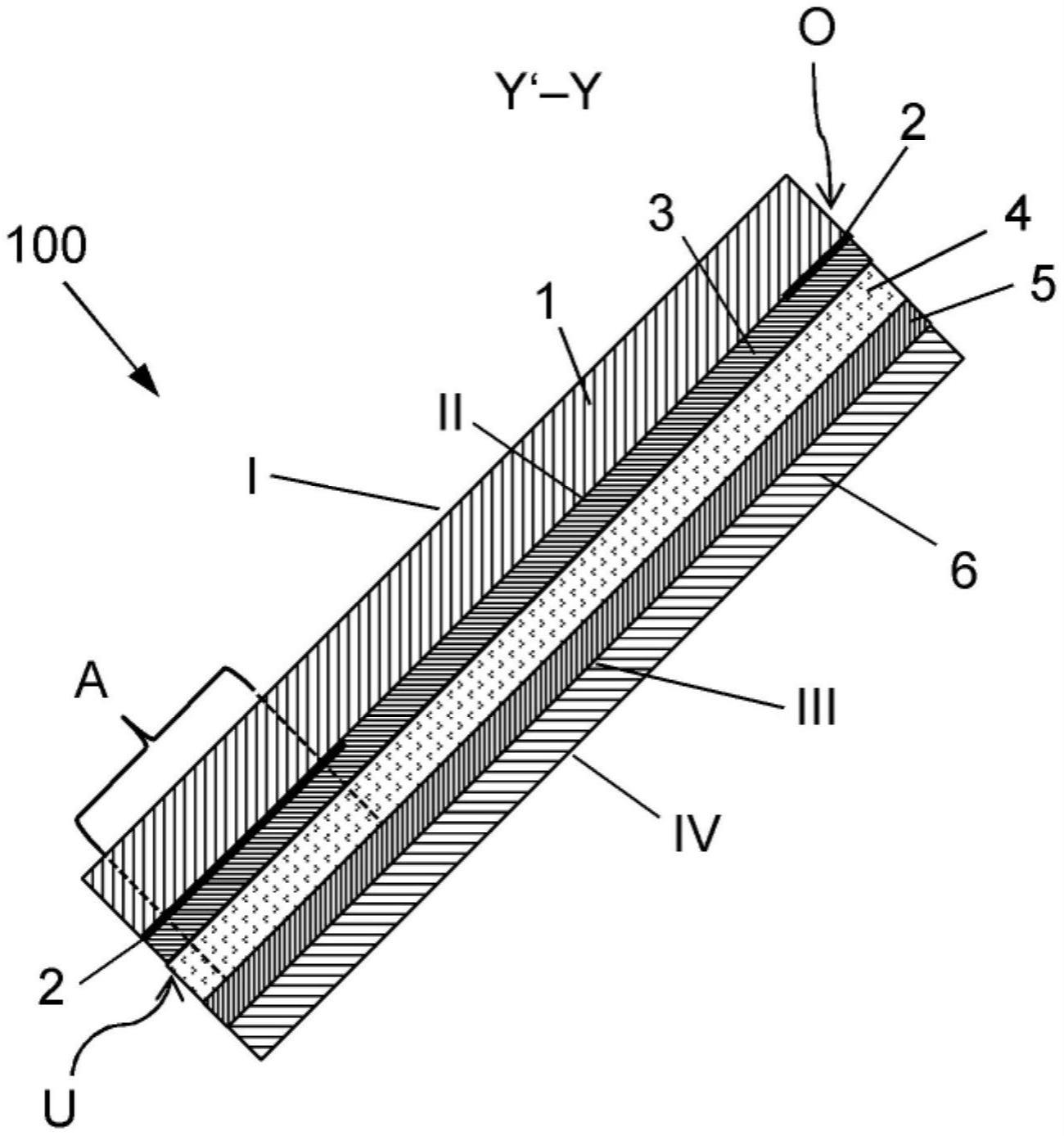

图1显示了根据本发明的复合玻璃板的一个实施方案的俯视图,

[0100]

图2显示了穿过图1所示实施方案的截面,

[0101]

图3显示了图2所示的截面的局部,

[0102]

图4显示了穿过根据本发明的复合玻璃板的另一个实施方案的截面,

[0103]

图5显示了图4所示的截面的局部,

[0104]

图6显示了穿过根据本发明的复合玻璃板的另一个实施方案的截面,

[0105]

图7显示了图6所示的截面的局部,

[0106]

图8显示了穿过根据本发明的复合玻璃板的另一个实施方案的截面,

[0107]

图9显示了图8所示的截面的局部,

[0108]

图10显示了穿过根据本发明的复合玻璃板的另一个实施方案的截面,

[0109]

图11显示了图10所示的截面的局部,

[0110]

图12显示了穿过根据本发明的复合玻璃板的另一个实施方案的截面,

[0111]

图13显示了图12所示的截面的局部,

[0112]

图14显示了穿过根据本发明的复合玻璃板的另一个实施方案的截面,

[0113]

图15显示了图14所示的截面的局部,

[0114]

图16显示了穿过根据本发明的复合玻璃板的另一个实施方案的截面,

[0115]

图17显示了图16所示的截面的局部,

[0116]

图18显示了光学多层膜的一个实施方案的截面,

[0117]

图19显示了穿过根据本发明的复合玻璃板的另一个实施方案的截面,

[0118]

图20显示了穿过根据本发明的投影装置的一个实施方案的截面,并且

[0119]

图21使用流程图显示了根据本发明的方法的一个实施例。

[0120]

图1显示了根据本发明的复合玻璃板100的一个实施方案的俯视图,图2显示了沿切割线y-y

′

穿过图1所示的复合玻璃板100的截面。图1和2所示的复合玻璃板100具有上边缘o、下边缘u和两个侧边缘s,并包括具有外侧表面i和内侧表面ii的外玻璃板1、具有外侧表面iii和内侧表面iv的内玻璃板6、第一热塑性中间层3、掩蔽层2、光学多层膜4和第二热塑性中间层5。光学多层膜4布置在外玻璃板1和内玻璃板6之间,第一热塑性中间层3布置在外玻璃板1和光学多层膜4之间,第二热塑性中间层5布置在光学多层膜4和内玻璃板6之间。在图1和2所示的实施方案中,外玻璃板1、第一热塑性中间层3、光学多层膜、第二热塑性中间层5和内玻璃板6整面地彼此叠置。掩蔽层2在外玻璃板1和光学多层膜4之间布置在复合玻璃板100的一个区域中。在图1和2所示的实施方案中,掩蔽层2被设计为布置在外玻璃板1的内侧表面ii上的由黑色搪瓷制成的不透明覆盖印刷物,并且布置在环绕边缘区域中,该边缘区域在下边缘的区域中具有比与其不同的区段中更大的宽度。

[0121]

光学多层膜4具有被设计为凹面镜的区段a,其中光学多层膜4的区段a布置在复合玻璃板100的一个区域中,该区域在透过复合玻璃板100垂直透视时完全位于在其中布置有掩模层2的区域中。在图1中,区段a被白色点线包围以明确区段a的位置。因此,在区段a中形成的凹面镜不是如wo 2020/136646 a1中描述的球形凹面镜,而是带状凹面镜,例如圆柱形凹面镜,其基本上在复合玻璃板100的整个宽度上延伸。

[0122]

第一热塑性中间层3和第二热塑性中间层5包含例如pvb并且分别具有0.38mm的厚度。外玻璃板1例如由钠钙玻璃组成并且厚度为2.1mm。内玻璃板6例如由钠钙玻璃组成并且厚度为1.6mm。

[0123]

应理解的是,复合玻璃板100可以具有各种任意合适的几何形状和/或曲率。通常,复合玻璃板100是弯曲的复合玻璃板。

[0124]

图3显示了穿过图2所示的根据本发明的复合玻璃板100的一个实施方案的截面的局部,其中更详细地显示了光学多层膜4的结构。在图3所示的实施方案中,光学多层膜4包

括具有外侧表面和内侧表面的第一膜7和具有外侧表面和内侧表面的第二膜8,并且第一膜7的内侧表面和第二膜8的外侧表面彼此面对。在被设计为凹面镜的区段a中,第一膜7具有平凹截面并且在其它区段中具有矩形截面。第二膜8在被设计为凹面镜的区段a中具有平凸截面并且在其它区段中具有矩形截面。此外,在被设计为凹面镜的区段a中在第一膜7和第二膜8之间布置用于反射光的反射层9。

[0125]

第一膜7和第二膜8例如由pet组成,并且光学多层膜4的总厚度为例如2mm。任选地,第一膜7和第二膜8可以通过例如光学透明胶粘剂(oca)形式的胶粘层彼此接合。

[0126]

反射层9例如是厚度为100nm的金属层并含有铝。

[0127]

图4显示了穿过根据本发明的复合玻璃板100的另一个实施方案的截面,图5显示了图4所示的截面的局部。图4和图5中以截面示出的实施方案与图2和图3所示的实施方案的不同之处仅在于,掩蔽层2不被设计为布置在外玻璃板1的内侧表面ii上的不透明覆盖印刷物,而是布置在第一热塑性中间层3和光学多层膜4之间的不透明覆盖印刷物或布置在第一热塑性中间层3和光学多层膜4之间的不透明膜。

[0128]

图6显示了穿过根据本发明的复合玻璃板100的另一个实施方案的截面,图7显示了图6所示的截面的局部。图6和图7中以截面示出的实施方案与图2和图3中所示的实施方案的不同之处仅在于,光学多层膜4不布置在外玻璃板1和内玻璃板6之间的整面上,而是仅布置在复合玻璃板100的一个区域中,该区域在透过复合玻璃板100垂直透视时完全位于其中布置有掩蔽层2的区域中,并且复合玻璃板100还具有第三热塑性中间层10,其框架状围绕光学多层膜4。第三热塑性中间层10例如包含pvb,并且具有对应于光学多层膜4的厚度的厚度。第三热塑性中间层10具有其中容纳有光学多层膜4的缺口。

[0129]

图8显示了穿过根据本发明的复合玻璃板100的另一个实施方案的截面,图9显示了图8中所示的截面的局部。图8和图9中以截面示出的实施方案与图6和图7中所示的实施方案的不同之处仅在于,掩蔽层2不被设计为布置在外玻璃板1的内侧表面ii上的不透明覆盖印刷物,而是布置在第一热塑性中间层3和光学多层膜4之间的不透明覆盖印刷物或布置在第一热塑性中间层3和光学多层膜4之间的不透明膜。

[0130]

图10显示了穿过根据本发明的复合玻璃板100的另一个实施方案的截面,图11显示了图10中所示的截面的局部。图10和图11中以截面示出的实施方案与图2和图3中所示的实施方案的不同之处仅在于,复合玻璃板100还具有布置在内玻璃板6的内侧表面iv上的折射率为至少1.7的高折射率涂层11。高折射率涂层11例如被设计为基于氧化钛(折射率2.4)且层厚度70nm的单个层,其使用溶胶-凝胶法施加。

[0131]

图12显示了穿过根据本发明的复合玻璃板100的另一个实施方案的截面,图13显示了图12中所示的截面的局部。图12和图13中以截面显示的实施方案与图6和图7中所示的实施方案的不同之处仅在于,复合玻璃板100另外具有布置在内玻璃板6的内侧表面iv上的折射率为至少1.7的高折射率涂层11。高折射率涂层11例如被设计为基于氧化钛(折射率2.4)且层厚度70nm的单个层,其使用溶胶-凝胶法施加。

[0132]

图14显示了穿过根据本发明的复合玻璃板100的另一个实施方案的截面,图15显示了图14中所示的截面的局部。图14和图15中以截面示出的实施方案与图2和图3中所示的实施方案的不同之处仅在于,掩蔽层2不被设计为布置在外玻璃板1的内侧表面ii上的不透明覆盖印刷物,而是第一热塑性中间层3的不透明着色区域。

[0133]

图16显示了穿过根据本发明的复合玻璃板100的另一个实施方案的截面,图17显示了图16中所示的截面的局部。图16和图17中以截面示出的实施方案与图6和图7中所示的实施方案的不同之处仅在于,掩蔽层2不被设计为布置在外玻璃板1的内侧表面ii上的不透明覆盖印刷物,而是第一热塑性中间层3的不透明着色区域。

[0134]

图18显示了光学多层膜4的一个实施方案的截面。在图18所示的实施方案中,光学多层膜4具有第一膜7、第二膜8和另外三个膜,它们带有附图标记12、13和14。在被设计为凹面镜的区段a中,分别在两个相邻的膜之间局部布置用于反射光的反射层9,并且该局部布置的反射层9共同界定凹面镜。

[0135]

膜7、8、12、13、14例如由pet组成,光学多层膜4的总厚度为例如2mm。任选地,膜7、8、12、13和14的相邻膜分别可以通过例如光学透明胶粘剂(oca)形式的胶粘层相互接合。

[0136]

应理解的是,在具有如图6、8、12和16所示的结构的根据本发明的复合玻璃板100的情况下,光学多层膜4不必如图7、9、13和17所示构造,而是也可以例如如图18设计。在具有如图2、4、10和14所示的结构的根据本发明的复合玻璃板100的情况下,光学多层膜4也不必如图3、5、11和15所示构造,而是也可以由多于两个膜形成。

[0137]

图19显示了根据本发明的复合玻璃板100的另一个实施方案的局部。图19所示的实施方案与图3所示的实施方案的不同之处仅在于,凹面镜的主轴不对应于复合玻璃板100的垂线,而是相对于复合玻璃板的垂线而言倾斜。

[0138]

图20显示了穿过根据本发明的投影装置101的一个实施方案的截面。图20所示的投影装置101包括复合玻璃板100和成像单元15。

[0139]

复合玻璃板100如图2所示设计并具有上边缘o、下边缘u和两个侧边缘s,并且包括具有外侧表面i和内侧表面ii的外玻璃板1、具有外侧表面iii和内侧表面iv的内玻璃板6、第一热塑性中间层3、掩蔽层2、光学多层膜4和第二热塑性中间层5。光学多层膜4布置在外玻璃板1和内玻璃板6之间、第一热塑性中间层3布置在外玻璃板1和光学多层膜4之间,第二热塑性中间层5布置在光学多层膜4和内玻璃板6之间。外玻璃板1、第一热塑性中间层3、光学多层膜4、第二热塑性中间层5和内玻璃板6整面地彼此叠置。掩蔽层2在外玻璃板1和光学多层膜4之间布置在复合玻璃板100的一个区域中。掩蔽层2被设计为布置在外玻璃板1的内侧表面ii上的由黑色搪瓷制成的不透明覆盖印刷物,并且布置在环绕边缘区域中,该边缘区域在下边缘区域中具有比与其不同的区段中更大的宽度。

[0140]

光学多层膜4具有被设计为凹面镜的区段a,其中光学多层膜4的区段a布置在复合玻璃板100的一个区域中,该区域在透过复合玻璃板100垂直透视时完全位于其中布置有掩模层2的区域中。

[0141]

第一热塑性中间层3和第二热塑性中间层5包含例如pvb并且分别具有0.38mm的厚度。外玻璃板1例如由钠钙玻璃组成并且厚度为2.1mm。内玻璃板6例如由钠钙玻璃组成并且厚度为1.6mm。

[0142]

应理解的是,复合玻璃板100可以具有各种任意合适的几何形状和/或曲率。通常,复合玻璃板100是弯曲的复合玻璃板。

[0143]

例如,复合玻璃板100是机动车的挡风玻璃板。

[0144]

投影装置101具有成像单元15。成像单元15用于产生p偏振光和/或s偏振光(图像信息),其指向光学多层膜4的被设计为凹面镜的区段a并且从那里朝着观察者的方向反射,

在那里可以被观察者,例如驾驶员感知。光学多层膜4的被设计成凹面镜的区段a被设计为适合于反射成像单元15的光,即由成像单元15的光形成的图像。光优选以55

°

至80

°

,特别是62

°

至77

°

的入射角射到复合玻璃板100上。成像单元15例如是显示器,特别是lcd显示器。

[0145]

图21使用流程图显示了根据本发明的方法的一个实施例。

[0146]

在第一步骤s1中,提供具有外侧表面i和内侧表面ii的外玻璃板1、第一热塑性中间层3、第二热塑性层5、具有外侧表面iii和内侧表面iv的内玻璃板6和具有被设计为凹面镜的区段a的光学多层膜4。

[0147]

在第二步骤s2中,形成层堆叠体,其中光学多层膜4布置在外玻璃板1和内玻璃板6之间,第一热塑性中间层3布置在外玻璃板1和光学多层膜之间,第二热塑性中间层5布置在光学多层膜4和内玻璃板6之间,掩蔽层2在外玻璃板1和光学多层膜4之间布置在复合玻璃板100的一个区域中,并且其中至少所述光学多层膜4的被设计为凹面镜的区段a布置在复合玻璃板100的一个区域中,该区域在透过复合玻璃板100垂直透视时完全位于其中布置有掩蔽层2的区域中。

[0148]

在第三步骤s3中,通过层压将层堆叠体接合。

实施例:

[0149]

在具有以下参数的包括根据本发明的复合玻璃板和成像单元的根据本发明的投影装置中,与由成像单元发射的图像相比,虚拟图像具有150%的尺寸。

[0150]

光学多层膜的被设计成凹面镜的区段的曲率半径:400mm

[0151]

观察者眼点-凹面镜顶点的距离:800mm

[0152]

凹面镜顶点-虚拟图像的距离:215mm

[0153]

凹面镜顶点-成像单元的距离:128.8mm

[0154]

在光学多层膜的被设计为凹面镜的区段上的入射角:50

°

[0155]

在复合玻璃板上的入射角:62

°

[0156]

在本发明的上下文中,术语“凹面镜顶点”是指中间光路在凹面镜的主平面的几何中心处的交点。

[0157]

在根据本发明的投影装置的情况下,观察者看到由成像单元发射的高度66.6mm的图像为高度100mm的虚拟图像。

[0158]

附图标记列表:

[0159]

100 复合玻璃板

[0160]

101 投影装置

[0161]

1 外玻璃板

[0162]

2 掩蔽层

[0163]

3 第一热塑性中间层

[0164]

4 光学多层膜

[0165]

5 第二热塑性中间层

[0166]

6 内玻璃板

[0167]

7 第一膜

[0168]

8 第二膜

[0169]

9 反射层

[0170]

10 第三热塑性中间层

[0171]

11 高折射率涂层

[0172]

12 膜

[0173]

13 膜

[0174]

14 膜

[0175]

15 成像单元

[0176]

o 复合玻璃板100的上边缘

[0177]

u 复合玻璃板100的下边缘

[0178]

s 复合玻璃板100的侧边缘

[0179]

i 外玻璃板1的外侧表面

[0180]

ii 外玻璃板1的内侧表面

[0181]

iii 内玻璃板6的外侧表面

[0182]

iv 内层玻璃6的内侧表面

[0183]

a 光学多层膜4的被设计为凹面镜的区段

[0184]

y-y

′ꢀ

切割线。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1