一种基于二维光栅结构的少模层间耦合器

本发明属于平面光波导器件及其制备,具体涉及一种以硅片作为衬底、二氧化硅作为下包层、氮化硅作为波导芯层、有机聚合物作为层间耦合层、有机聚合物作为波导上包层的基于二维光栅结构的少模层间耦合器。

背景技术:

1、近些年来,随着人工智能、5g、大数据等新型技术的飞速发展,人们对通信系统的传输容量和传输速率提出了更高的要求。相比较于传统的电互连,光互连通信系统有着成本低、传输速率快、传输容量大、应用场景多等优势。为了提高光通信系统的性能,波分复用(wdm)、时分复用(tdm)和偏分复用(pdm)等技术被相继提出并逐渐发展成熟。然而,由于光纤的非线性效应和香浓极限的影响,传统的单模光纤依然具有局限性。为了克服单模光纤通信的瓶颈,研究人员提出了模分复用(mdm)技术,即采用多个相互正交的空间模式同时传输信息,使通信系统的传输容量成倍增加。为了进一步满足大容量的光通信系统的需求,片上mdm系统也得到了快速发展,用以灵活处理mdm系统的光信号。

2、实现更高的传输容量、更复杂的系统功能通常需要在片上集成更多的光子器件,而单层光芯片上的器件数量增加,会导致芯片尺寸增大、串扰增大、功耗增高等问题。目前,单层光芯片的器件集成数量已经接近极限,为了克服单层光芯片的局限性,三维光芯片应运而生。三维光芯片利用多层结构不仅可以增加传输容量,而且可以利用层间信号交互实现更复杂的通信功能。为了实现层间信号交互,研究人员提出了层间耦合技术,目前主要的技术方案有:垂直方向上的定向耦合结构、利用锥形绝热消逝场耦合等。目前已有的这些方案还存在着制备工艺要求高、工艺容差小、器件结构尺寸较大、工作带宽较窄等问题,并且多数结构仅支持基模信号的层间耦合,实现多种模式的大带宽层间耦合具有一定挑战。

3、目前用于研制三维片上mdm系统的波导材料主要有铌酸锂、氮化硅、soi和有机物聚合物材料等。其中,氮化硅凭借其传输损耗低、器件尺寸小、透明窗口宽、和cmos工艺兼容等优点,近年来在平面波导器件和片上mdm系统中得到了快速发展和广泛关注。虽然氮化硅在实现器件小型化和集成化方面具有一定的优势,但是其本身尺寸小、折射率差大的特点,给实现三维光子集成芯片的片上mdm系统的高效层间耦合带来了挑战。

4、本发明采用二维光栅和聚合波导混合结构来设计少模层间耦合器,利用聚合物波导制作成本低、易于集成、与光纤耦合效率高等优点,实现了不同模式的高效率层间耦合,成倍的增加了三维光子集成芯片的传输容量,而且经过层间耦合器的模场不发生改变,在大容量三维光子集成芯片中具有重要的应用价值。

技术实现思路

1、为了克服现有技术的不足,本发明的目的在于提供一种基于二维光栅结构的小尺寸、大带宽的少模层间耦合器,该器件结构连接两层的氮化硅波导,两层氮化硅波导被掩埋在聚合物层间耦合层的顶部与底部,实现了多种模式低损耗耦合,解决了现有器件支持模式少、偏振敏感、带宽较窄等问题。

2、本发明采用二维光栅作为该器件的基本结构,由于其成熟的制备工艺,稳定的器件性能,在光子集成芯片和光通信网络中具有重要的应用价值。基于光的衍射原理,将上层氮化硅波导中光衍射至聚合物层间耦合层,光在聚合物层间耦合层中稳定传输后,经由下层的氮化硅二维光栅耦合之后传输至下层氮化硅输出直波导,二维光栅结构有效的解决了传统层间耦合结构的模式敏感、带宽较窄、偏振敏感以及器件尺寸较大等问题。

3、本发明采用硅片作为器件衬底,二氧化硅作为器件下包层材料,氮化硅作为芯层,有机聚合物作为层间耦合层,有机聚合物作为上包层。本发明充分发挥了氮化硅波导传输损耗低、透明窗口宽、热稳定性高的优势,以及聚合物材料种类多、制备工艺简单等优势,并且这两种材料还具备工艺成熟、相互兼容的特点,适合大规模制备生产,具有重要的应用前景。

4、本发明解决技术问题所采用的技术方案如下:

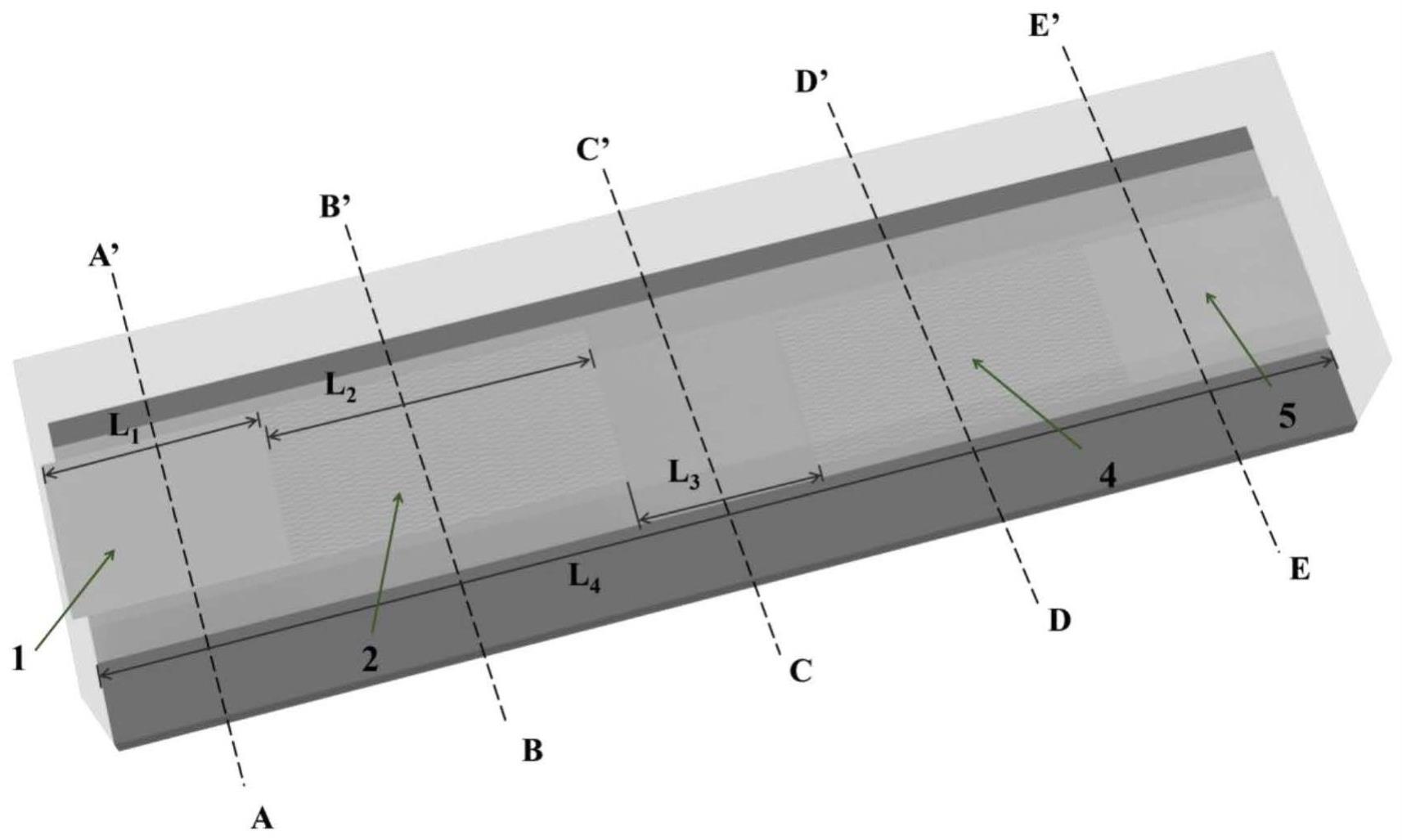

5、如图1和图2所示,本发明所述的一种基于二维光栅结构的少模层间耦合器,从下至上由硅片衬底31、在硅片衬底31上制备的二氧化硅下包层32、在二氧化硅下包层32上制备的聚合物层间耦合层34、在聚合物层间耦合层34和二氧化硅下包层32上制备的聚合物上包层36组成,聚合物层间耦合层34被包覆在聚合物上包层36之中;沿光的传播方向,在聚合物层间耦合层34中制备有上层氮化硅直波导芯层35和下层氮化硅直波导芯层33;上层氮化硅直波导芯层35下表面所在平面位置高于下层氮化硅直波导芯层33上表面所在平面位置,上层氮化硅直波导芯层35上表面与聚合物层间耦合层34上表面位于同一平面,下层氮化硅直波导芯层33下表面与聚合物层间耦合层34下表面位于同一平面;上层氮化硅直波导芯层35由上层氮化硅直波导1和上层二维光栅波导2组成,下层氮化硅直波导芯层33由下层二维光栅波导4和下层氮化硅直波导5组成。

6、图1(a)、图1(b)、图1(c)、图1(d)、图1(e)分别为图2中a-a’、b-b’、c-c’、d-d’、e-e’位置的截面图,分别对应上层氮化硅直波导1、上层二维光栅波导2、聚合物层间耦合层34、下层二维光栅波导4和下层氮化硅直波导5部分所在位置;聚合物层间耦合层34宽度w3为3.5~10μm;上层氮化硅直波导芯层35和下层氮化硅直波导芯层33宽度w4相同为3.2~9μm,且w3>w4。

7、如图2所示,上层氮化硅直波导1和下层氮化硅直波导5的结构尺寸相同,长度l1为0.8~1.5cm;上层二维光栅波导2和下层二维光栅波导4的结构尺寸相同,长度l2为8~30μm;上层二维光栅波导2是在与硅片衬底31上表面平行的平面内刻蚀出的一系列长度和宽度都相等的凹槽结构,下层二维光栅波导4是在与硅片衬底31上表面平行的平面内刻蚀出的一系列长度和宽度都相等的凹槽结构,在与光传播方向的平行方向和垂直方向凹槽均匀排布,且在该平行方向凹槽间隔距离与凹槽长度相同,在该垂直方向凹槽间隔距离与凹槽宽度相同;上层二维光栅波导2输出端与下层二维光栅波导4输入端在二氧化硅下包层32表面的投影间距l3为20~50μm;聚合物层间耦合层34的长度l4为1.6~3cm,且l4=2l1+2l2+l3。

8、如图3所示,为上层二维光栅波导2和下层二维光栅波导4以及聚合物层间耦合层的结构示意图,上层二维光栅波导2和下层二维光栅波导4的结构相同,二维光栅结构中平行于光的传播方向的相邻凹槽的间隔距离与凹槽长度w1相同为0.5~1μm;垂直于光的传播方向和的相邻凹槽的间隔距离与凹槽宽度相同w2相同为0.08~0.15μm;沿光的传播方向和垂直于光的传播方向相邻凹槽彼此交错设置且相互间不交叠,上层二维光栅波导2和下层二维光栅波导4中,凹槽平行于光传播方向的凹槽行数nx为16~30个,垂直于光传播方向的凹槽列数ny为40~60个,l2=nx*w1。

9、光从上层氮化硅直波导1输入,经由上层二维光栅波导2时衍射至聚合物层间耦合层34中,当衍射的光在聚合物层间耦合层34中传输稳定后,进一步传输后耦合至下层二维光栅波导4中,耦合之后光传输至下层氮化硅直波导5中,然后输出。

10、硅片衬底31的厚度为0.6~1mm,二氧化硅下包层32的厚度为2~5μm,下层氮化硅直波导芯层33、上层氮化硅直波导芯层35的厚度相等为0.2~0.6μm,聚合物层间耦合层34的厚度为2~3μm,位于二氧化硅下包层32之上的聚合物上包层36的厚度为4~6μm。

11、本发明所述的一种少模层间耦合器的结构,其制备工艺流程见图4,具体叙述为:

12、a:二氧化硅基片表面的清洁处理

13、使用带有丙酮的棉球擦拭清理二氧化硅基片(由硅片衬底31及硅片衬底31表面生长的二氧化硅下包层32组成)表面,再使用沾有乙醇的棉球擦拭清理二氧化硅基片表面,最后用去离子水冲洗基片使得基片表面洁净,之后用氮气吹干基片,并放入干净培养皿中密封;

14、b:下层氮化硅薄膜制备

15、使用pecvd方法,在温度达到100~200℃的时候在二氧化硅基片表面沉积化学计量比为si3n4的氮化硅薄膜,沉积的氮化硅薄膜厚度为0.2~0.6μm;

16、c:下层氮化硅二维光栅与下层氮化硅直波导的制备

17、使用旋涂工艺将正性光刻胶bp218旋涂在下层氮化硅薄膜上,匀胶机参数首先设置为300~600rpm,加速时间2~5秒,匀速时间10~15秒;再将转速设置为1000~2000rpm,加速时间为5~10秒,匀速时间为10~30秒;再设置减速到0的时间为10~30秒;完成旋涂后将基片放到加热台上进行前烘,即采用阶梯升温的办法在60~80℃加热1~2分钟,然后在110~130℃加热2~3分钟,加热结束后放置在室温条件下自然降温1~2小时;对光刻胶薄膜进行对版光刻,本发明中采用接触式光刻机进行曝光,工作波长为350~400nm的紫外光,曝光时间设置为10~25秒,掩模版为需要制备的下层氮化硅直波导芯层33结构(如图1和图3所示),使得下层氮化硅直波导芯层33结构以外区域的光刻胶被充分曝光;光刻结束后将基片取下进行后烘,即采用阶梯升温的办法在60~80℃加热1~2分钟,然后在120~140℃加热2~3分钟,加热结束后放置在室温条件下自然降温1~2小时;降温结束后进行显影,将基片放置到bp218光刻胶显影液中进行湿法刻蚀,时间为20~30秒,将曝光部分的光刻胶去除,显影结束后需立即将基片取出,用去离子水多次冲洗(冲洗时应顺着波导方向冲洗,防止波导被破坏),洗去基片上残留的显影液等杂质,再用氮气吹干基片上残余的去离子水;最后将清洗干净的基片放置在烘干台上进行烘干操作,这一步称为坚膜,增强光刻胶的附着力,同时提高剩余部分光刻胶在后续加工步骤中的稳定性(有更强的抗腐蚀能力),也会使光刻胶接近熔融状态,边缘轮廓清晰,坚膜时间设定为2~4分钟,坚膜温度设置为100~140℃,加热完成后在室温条件下自然降温1~2小时;

18、完成坚膜后开始进行rie刻蚀(反应离子刻蚀,同时具有各向异性和选择性强的优点)对基片进行加工,使下层氮化硅直波导芯层33结构之外的氮化硅薄膜被刻蚀掉,露出下面的二氧化硅下包层,选用三氟甲烷(chf3)作为刻蚀气体,选用的气体流量为80~130sccm,刻蚀功率为110~160w,腔内压强为2.4pa,刻蚀时间为12~15分钟;刻蚀完成后对基片进行去胶操作,将基片放入到有机溶剂中浸泡2~3分钟,同时轻轻晃动基片,之后用去离子水对基片进行清洗并用氮气将基片上残留的去离子水吹干;然后利用氧等离子体在电场加速下轰击下层氮化硅波导上残余的光刻胶,进一步去除光刻胶,气体流量为60~75sccm,刻蚀功率为75~90w,腔内压强为8~12pa,刻蚀时间为9~13分钟;氧等离子体刻蚀后将基片再次用去离子水清洗,并用氮气将基片上残余的去离子水吹净,这样就在二氧化硅下包层上制备出下层氮化硅直波导芯层33结构;

19、d:下部分聚合物层间耦合层的制备

20、采用旋涂工艺将聚合物层间耦合层材料(epocore、epoclad、su-8 2002、su-82005、noa等一系列可通过湿法刻蚀的紫外负性光刻胶材料,其折射率高于聚合物上包层折射率)旋涂在下层氮化硅直波导芯层33和二氧化硅下包层32的上表面,并均匀填充下层二维光栅波导4中的凹槽;匀胶机转速先设置为1000~1500rpm,设置加速时间为2~5秒,匀速时间为10~20秒;再将转速设置为转速为2000~3500rpm,设置加速时间为5~10秒,匀速时间为20~30秒;再设置减速到0的时间为20~30秒;形成聚合物层间耦合层薄膜的厚度为0.8~2.6μm;对旋涂过后的基片进行加热,即采用阶梯升温的方法,在60~80℃加热10~15分钟,然后在100~120℃温度下加热20~30分钟,加热结束后,将基片放置在室温条件下进行自然冷却处理,冷却时间为1~2小时;对聚合物层间耦合层薄膜进行光刻,采用接触式光刻进行加工,光刻机的工作波长为350~400nm的紫外光,曝光时间设置为5~10秒,掩膜版为需要制备的聚合物层间耦合层34结构,使需要制备的聚合物层间耦合层34区域内材料被曝光;基片完成光刻后取下,对基片进行后烘加热,即在60~100℃加热10~15分钟,然后在100~130℃温度下加热20~30分钟,加热结束后,将基片放置在室温条件下进行自然冷却处理,冷却时间为1~2小时;完成降温,对基片进行显影,将基片放置在对应的显影液中进行湿法刻蚀,显影时间为15~30秒,将未被曝光的非保留区域(聚合物层间耦合层34结构之外的区域)去除,再将基片放入异丙醇溶液中洗去基片表面残留的光波导芯层材料和显影液;最后用去离子水顺着波导方向进行多次冲洗(冲洗时应顺着波导方向冲洗,防止波导被破坏),去除基片表面的异丙醇等杂质,然后用氮气吹干;最后进行坚膜操作,即在120~140℃加热20~40分钟,将基片放置在室温条件下进行自然冷却处理,冷却时间为1~2小时,这样就在下层氮化硅直波导芯层33上制得了下部分聚合物层间耦合层34(该制备步骤是为了制备上层氮化硅直波导芯层35下表面以下的聚合物层间耦合层,因此该步骤制备的聚合物层间耦合层的厚度应为h层间耦合层-h上氮化硅芯层,而上层氮化硅直波导芯层35和下层氮化硅直波导芯层33之间的聚合物层间耦合层厚度应为h层间耦合层-h下氮化硅芯层-h上氮化硅芯层)。

21、e:上层氮化硅薄膜制备

22、使用pecvd方法,在温度达到100~200℃的时候在下部分聚合物层间耦合层34和二氧化硅下包层32的上表面沉积化学计量比为si3n4的氮化硅薄膜,沉积的氮化硅薄膜厚度为0.2~0.6μm;

23、f:上层氮化硅二维光栅与上层氮化硅直波导的制备

24、使用旋涂工艺将正性光刻胶bp218旋涂在上层氮化硅薄膜上,匀胶机参数首先设置为300~600rpm,加速时间2~5秒,匀速时间10~15秒;再将转速设置为转速为1000~2000rpm,加速时间为5~10秒,匀速时间为10~30秒;再设置减速到0的时间为10~30秒;完成旋涂后将基片放到加热台上进行前烘,即采用阶梯升温的办法在60~80℃加热1~2分钟,然后在110~130℃加热2~3分钟,加热结束后放置在室温条件下自然降温1~2小时;对光刻胶薄膜进行对版光刻,本发明中采用接触式光刻机进行曝光,工作波长为350~400nm的紫外光,曝光时间设置为10~25秒,掩模版为上层氮化硅直波导芯层35结构(如图1和图3所示),使得上层氮化硅直波导芯层35结构以外区域的光刻胶被充分曝光;光刻结束后将基片取下进行后烘,即采用阶梯升温的办法在60~80℃加热1~2分钟,然后在120~140℃加热2~3分钟,加热结束后放置在室温条件下自然降温1~2小时;降温结束后进行显影,将基片放置到bp218光刻胶显影液中进行湿法刻蚀,时间为20~30秒,将曝光部分的光刻胶去除,显影结束后需立即将基片取出,用去离子水多次冲洗(冲洗时应顺着波导方向冲洗,防止波导被破坏),洗去基片上残留的显影液等杂质,再用氮气吹干基片上残余的去离子水;最后将清洗干净的基片放置在烘干台上进行烘干操作,这一步称为坚膜,增强光刻胶的附着力,同时提高剩余部分光刻胶在后续加工步骤中的稳定性(有更强的抗腐蚀能力),也会使光刻胶接近熔融状态,边缘轮廓清晰,坚膜时间设定为2~4分钟,坚膜温度设置为100~140℃,加热完成后在室温条件下自然降温1~2小时;

25、完成坚膜后开始进行rie刻蚀(反应离子刻蚀,同时具有各向异性和选择性强的优点)对基片进行加工,使上层氮化硅直波导芯层35之外的氮化硅薄膜被刻蚀掉,露出二氧化硅下包层32和下部分聚合物层间耦合层34,选用三氟甲烷(chf3)作为刻蚀气体,选用的气体流量为80~130sccm,刻蚀功率为110~160w,腔内压强为2.4pa,刻蚀时间为12~15分钟,刻蚀完成后对基片进行去胶操作,将基片放入到有机溶剂中浸泡2~3分钟,同时轻轻晃动基片,之后用去离子水对基片进行清洗并用氮气将基片上残留的去离子水吹干;然后利用氧等离子体在电场加速下轰击上层氮化硅波导上残余的光刻胶,进一步去除光刻胶,气体流量为60~75sccm,刻蚀功率为75~90w,腔内压强为8~12pa,刻蚀时间为9~13分钟;氧等离子体刻蚀后需将基片再次用去离子水清洗,并用氮气将基片上残余的去离子水吹净,这样就在下部分聚合物层间耦合层34上制备得到上层氮化硅直波导芯层35;

26、g:剩余聚合物层间耦合层的制备

27、采用旋涂工艺将聚合物层间耦合层材料(epocore、epoclad、su-8 2002、su-82005、noa等一系列可通过湿法刻蚀的紫外负性光刻胶材料)旋涂在上层氮化硅直波导芯层35和二氧化硅下包层32的表面上,并均匀填充上层二维光栅波导2中的凹槽;匀胶机转速先设置为4000~4500rpm,设置加速时间为2~5秒,匀速时间为10~20秒;再将转速设置为转速为5000~6500rpm,设置加速时间为5~10秒,匀速时间为20~30秒;再设置减速到0的时间为20~30秒;形成的聚合物薄膜厚度为0.2~0.5μm;对旋涂过后的基片进行加热,即采用阶梯升温的方法,在60~80℃加热10~15分钟,然后在100~120℃温度下加热20~30分钟,加热结束后,将基片放置在室温条件下进行自然冷却处理,冷却时间为1~2小时;对聚合物薄膜进行光刻,采用接触式光刻进行加工,光刻机的工作波长为350~400nm的紫外光,曝光时间设置为5~10秒,掩膜版为需要制备的聚合物层间耦合层结构,使需要的聚合物层间耦合层区域的材料被曝光;基片完成光刻后取下,对基片进行后烘加热,在60~100℃加热10~15分钟,然后在100~130℃温度下加热20~30分钟,加热结束后,将基片放置在室温条件下进行自然冷却处理,冷却时间为1~2小时;完成降温,对基片进行显影,将基片放置在对应的显影液中进行湿法刻蚀,显影时间为15~30秒,将未被曝光的非保留区域(聚合物层间耦合层34以外的部分)去除,再将基片放入异丙醇溶液中洗去基片表面残留的光波导芯层材料和显影液;最后用去离子水顺着波导方向进行多次冲洗(冲洗时应顺着波导方向冲洗,防止波导被破坏),去除基片表面的异丙醇等杂质,然后用氮气吹干;最后进行坚膜操作,在120~140℃加热20~40分钟,将基片放置在室温条件下进行自然冷却处理,冷却时间为1~2小时,这样就制得了整体厚度为2~3μm厚的聚合物层间耦合层34;

28、h:聚合物上包层的制备

29、采用旋涂工艺将聚合物上包层材料(聚合物上包层材料包括聚甲基丙烯酸甲酯(pmma)、聚乙烯(pe)、聚酯(pet)、聚碳酸酯(pc)、聚酰亚胺(pi)、聚苯乙烯(ps)等在内的透明性良好的一系列有机聚合物材料)旋涂在已经制备好完聚合物层间耦合层34的基片上,旋涂转速为2000~4000rpm,然后在120~150℃条件下加热20~40分钟,二氧化硅下包层32之上的聚合物上包层厚度为4~6μm。

30、与现有器件结构和制备技术相比,本发明的有益效果是:本发明中的一种少模层间耦合器,充分发挥了氮化硅材料透明窗口大、热稳定性高以及聚合物材料和氮化硅材料工艺成熟且相兼容的优势。相比较于现有的层间耦合器而言,在本发明中采用二维光栅的结构,光从上层氮化硅芯直波导1输入,经由上层氮化硅上层二维光栅波导2时,衍射至聚合物层间耦合层3中,当衍射光在聚合物层间耦合层3中传输稳定时,耦合至下层氮化硅下层二维光栅波导4中,耦合之后光传输至下层氮化硅直波导5中,在1500~1620nm波段内能对多个模式高效率层间耦合。而且本发明的工艺具有简单、成熟、稳定的特点,只需要旋涂、光刻、刻蚀等常规工艺,降低了制备难度。而且该发明弥补了层间耦合器在模分复用系统中,对多种模式耦合效率低、串扰大以及器件尺寸大等问题,拓展了三维光芯片mdm系统的应用,该发明也为设计少模层间耦合器提供了一种新的思路。

- 还没有人留言评论。精彩留言会获得点赞!