本发明涉及液晶显示,尤其涉及一种能够解决qd材料封装可靠性以及反射偏振膜、波长选择反射膜的褶皱问题的量子点发光功能复合器件及其制造方法。

背景技术:

1、液晶显示器(lcd)中需要背光系统来提供均匀的面光源,为了提高显示的对比度,一般会采用动态分区的背光方案。而为了提高色域,会采用蓝光led灯板加上qd(quantumdot)膜的方案。qd膜的作用是,在蓝光照射时,qd膜中的绿色qd材料会吸收蓝光,转化为绿光,红色qd材料吸收蓝光,转化为红光。qd膜产生的绿光、红光与没有被吸收的蓝光一起混合成白光,成为lcd的背光源。

2、现有的qd膜是在两张pet阻隔膜中间封装qd材料形成。由于qd材料对水和氧气敏感,需要阻隔水汽和氧气进入qd材料,因此需要在pet薄膜的表面制作无机物薄膜来阻隔水汽和氧气,这种具有无机物薄膜的pet也叫做阻隔膜。阻隔膜对水汽和氧气有一定的阻隔作用,可以满足普通产品的信赖性需求。但是对于信赖性要求很高的产品,例如汽车产品的显示、户外产品的显示等等,享有qd膜则满足不了信赖性的需求。为了提高qd材料的可靠性,需要使用阻隔特性更强的材料来封装qd材料。例如可以使用玻璃来封装qd材料,因为玻璃是一种成本低,但是对水汽和氧气阻隔效果非常好的材料。

3、但是,如果直接用上下两张玻璃把qd材料封装在中间而形成类似现有qd膜的“三明治”结构,由于qd溶液的主成分一般都是由树脂和有机溶剂组成,这些材料固化后与玻璃的结合力较小,容易导致qd材料层与玻璃出现分层的缝隙,外部的水汽和氧气通过缝隙进入后,qd材料将大面积失效。如图1所示,其为申请人直接把qd溶液封装在两张玻璃中间,然后进行高温高湿老化测试所得的效果图,由于qd材料层与玻璃的结合力较差而出现分层缝隙,外部的水汽和氧气进入导致qd材料大面积失效。

4、另外,液晶显示器(lcd)的背光系统一般使用3m公司生产的反射偏振膜(dualbrightness enhancement film,简称dbef)来提高显示器亮度、降低功耗。如中国专利cn113640911a号中所公开的,这种反射偏振膜由几百层的高分子薄膜叠加而成,每层的薄膜厚度在100纳米左右,因此总厚度在几十微米左右。该反射偏振膜容易受外力损伤,不能直接放在背光系统中使用,需要把该反射偏振膜贴在基材表面进行封装,一般基材选择聚碳酸酯(polycarbonate,简称pc)材料,pc材料的厚度在100-200微米左右。但是,即便是将dbef膜贴在pc基材上,该dbef膜对背光结构的平整度和温度变化仍然比较敏感,仍然容易出现褶皱和膨胀收缩的问题,很难满足条件严苛的产品使用场景。

5、再者,在有些对功耗要求比较高的多分区背光系统中,不仅需要使用量子点膜片和dbef膜,还需要使用波长选择反射膜来提升光学效率,并且可以降低分区与分区之间的光串扰问题,即行业所说的“光晕”问题。如中国专利cn109891309b号中所公开的,波长选择反射膜由一百层以上的热塑性树脂薄膜叠加而成,该反射膜的缺点很明显,对温度较敏感,当温度较高(例如80°以上)时,膜片容易出现褶皱、膨胀;且其内部的薄膜叠层也会出现可靠性问题,影响产品功能。因此在背光系统中很难单独使用,一般都是与其他膜片进行贴合,而且要远离热源,防止温度过高。

6、因此,有必要提供一种能够解决qd材料封装可靠性以及反射偏振膜、波长选择反射膜的褶皱问题的量子点发光功能复合器件及其制造方法,以解决上述问题。

技术实现思路

1、本发明的目的在于提供一种能够解决qd材料封装可靠性以及反射偏振膜、波长选择反射膜的褶皱问题的量子点发光功能复合器件制造方法。

2、本发明的另一目的在于提供一种能够解决qd材料封装可靠性以及反射偏振膜、波长选择反射膜的褶皱问题的量子点发光功能复合器件。

3、为实现上述目的,本发明的技术方案为:提供一种量子点发光功能复合器件制造方法,其包括如下步骤:

4、(1)提供玻璃板,在所述玻璃板的表面通过狭缝涂布方式涂布胶水以得到胶水层;

5、(2)提供光学膜片,将所述光学膜片置于所述胶水层的上方并使其第一端与所述胶水层的第一端对齐,通过滚轴由所述光学膜片的第一端向第二端滚压以将所述光学膜片贴合在所述玻璃板上,然后进行uv固化以得到玻璃板组件;

6、(3)提供量子点材料溶液以及一所述玻璃板组件,在所述光学膜片的表面通过狭缝涂布方式涂布所述量子点材料溶液以得到一层量子点材料层,然后进行uv固化;

7、(4)提供另一所述玻璃板组件,将所述玻璃板组件扣在所述量子点材料层的表面,并使其光学膜片与所述量子点材料层正对,通过所述玻璃板组件的重力让其光学膜片与所述量子点材料层贴合,贴合后进行uv固化以得到完整的量子点发光功能复合器件。

8、较佳地,在本发明之量子点发光功能复合器件制造方法中,所述步骤(2)中,所述玻璃板组件的所述玻璃板、所述胶水层、所述光学膜片的边缘均齐平。

9、较佳地,在本发明之量子点发光功能复合器件制造方法中,所述步骤(4)中,两所述玻璃板组件、所述量子点材料层的边缘均齐平。

10、较佳地,在本发明之量子点发光功能复合器件制造方法中,所述量子点材料层两侧的两所述玻璃板组件的所述光学膜片为同种膜片或不同膜片。

11、较佳地,在本发明之量子点发光功能复合器件制造方法中,两所述玻璃板组件的所述光学膜片分别为反射偏振膜或/和波长选择反射膜。

12、与现有技术相比,在本发明的量子点发光功能复合器件制造方法中,将光学膜片通过胶水层贴合于玻璃板上以得到玻璃板组件,然后在一玻璃板组件的光学膜片上涂布量子点材料溶液以得到一层量子点材料层,并将另一玻璃板组件贴合于所述量子点材料层上,使量子点材料层夹持于两组玻璃板组件的光学膜片之间,由此通过两层光学膜片将量子点材料层封装于两者之间,解决量子点材料的水汽和氧气失效问题,并且,由于qd溶液材料与光学膜片材料的结合力很好,因此该方案制造得到的量子点发光功能复合器件的整体贴合的结合力得到加强,光学功能复合器件分层剥离的风险进一步降低;同时两组玻璃板组件的光学膜片则封装于两层玻璃板之间,由此解决光学膜片的褶皱问题,提高光学膜片的可靠性。本发明的方法可以得到薄型化的光学功能复合器件。

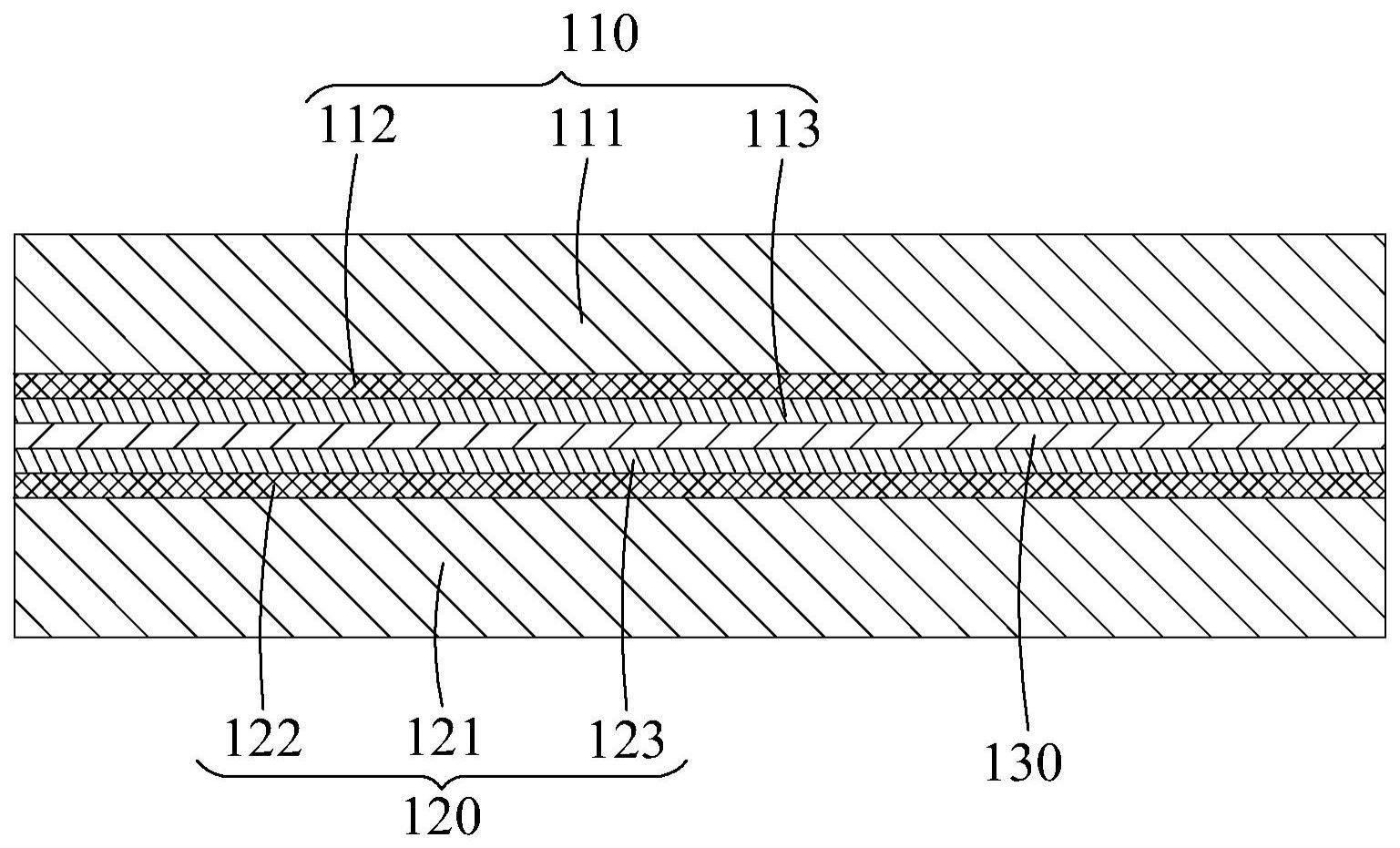

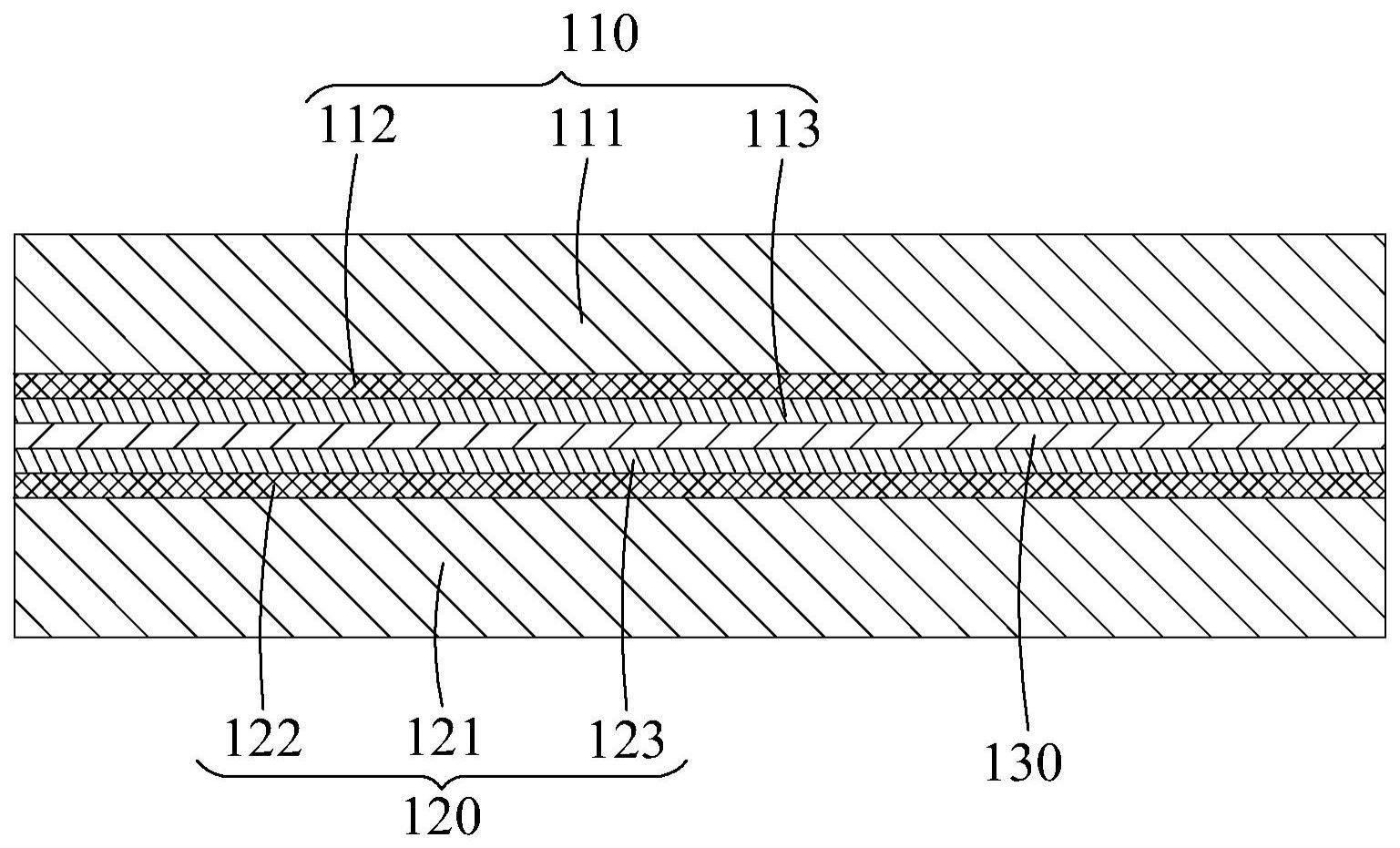

13、对应地,本发明还提供一种量子点发光功能复合器件,其包括两组玻璃板组件以及一层量子点材料层;其中,每组所述玻璃板组件均包括玻璃板、胶水层及光学膜片,所述胶水层成型于所述玻璃板的一侧面,所述光学膜片通过滚轴滚压而贴合于所述胶水层的表面;所述量子点材料层夹设于两组所述玻璃板组件之间,并且所述量子点材料层与两组所述玻璃板组件的光学膜片相贴合。

14、较佳地,所述玻璃板组件的所述玻璃板、所述胶水层、所述光学膜片的边缘均齐平;并且,两组所述玻璃板组件、所述量子点材料层的边缘均齐平。

15、较佳地,所述量子点材料层成型于其中一所述玻璃板组件的光学膜片的表面,在真空环境下将另一所述玻璃板组件扣设于所述量子点材料层的上方并使其光学膜片正对所述量子点材料层,利用重力作用使所述光学膜片与所述量子点材料层相贴合。

16、较佳地,所述量子点材料层两侧的两所述玻璃板组件的所述光学膜片为同种膜片或不同膜片。

17、较佳地,两所述玻璃板组件的所述光学膜片分别为反射偏振膜或/和波长选择反射膜。

18、与现有技术相比,由于本发明的量子点发光功能复合器件,将光学膜片通过胶水层贴合于玻璃板上以得到玻璃板组件,然后在一玻璃板组件的光学膜片上成型量子点材料层,再将另一玻璃板组件贴合在量子点材料层上,使量子点材料层夹持于两组玻璃板组件的两层光学膜片之间,由此通过两层光学膜片将量子点材料层封装于两者之间,解决量子点材料的水汽和氧气失效问题,并且,由于qd溶液材料与光学膜片材料的结合力很好,因此该方案制造得到的量子点发光功能复合器件的整体贴合的结合力得到加强,光学功能复合器件分层剥离的风险进一步降低;同时,两层光学膜片封装于第一玻璃板、第二玻璃板之间,解决光学膜片的褶皱问题,提高光学膜片的可靠性。本发明的量子点发光功能复合器件能够满足薄型化的功能要求。