一种硅基液晶基板及设计方法和液晶空间光调制器与流程

本发明涉及激光加工制造,具体涉及一种硅基液晶基板及设计方法和液晶空间光调制器。

背景技术:

1、硅基液晶(liquid crystal on silicon,lcos),一种新型的反射式液晶封装技术,制作方法是在硅衬底上制作cmos集成电路背板,然后采用先进工艺磨平后镀上铝膜当作反射层,形成完整的硅基cmos电路基板,最后将cmos基板与含有透明电极的盖板玻璃基板贴合,灌入液晶封装而成,lcos将控制电路放置在显示装置下面,使其不影响光束传输,从而达到更大的光输出和更高的分辨率。与传统的lcd相比,lcd电路是在玻璃基板上进行制作lcd通常用透射的结构,光源从lcd基板后方照射,电路金属线及各色阻膜层的遮挡导致lcd的光利用效率只有5%以内,分辨率(解析度)不易提高;而lcos则是做在硅晶圆上,cmos电路上设计有反射效果的铝膜,光源从前方照射,再由同侧反射而出,这种反射式投射的结构,结合不同制作色阻,通过彩色光源同步时序上合成彩色的效果,大大地提升了lcos(硅基液晶基板)的光利用效率,目前可以达到60%~85%以上。除此之外,硅基cmos基板最大的特色在于下基板的材质是单晶硅,其拥有良好的电子移动率,而且单晶硅可形成较细的线路,因而较lcd更容易达到更高的分辨率(解析度),以上优势使得硅基液晶的使用场景和物量更加具有前景。

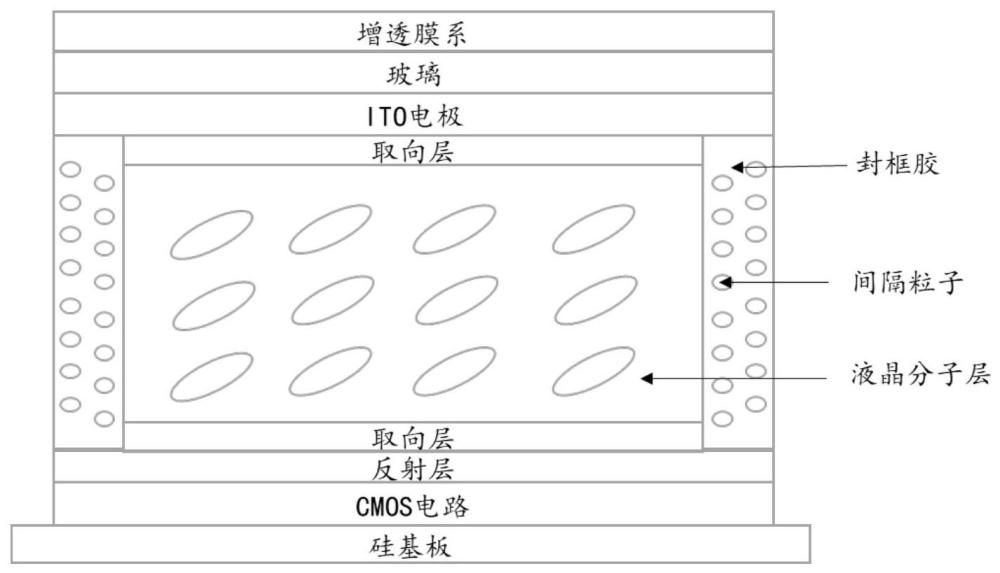

2、硅基液晶基板从下到上依次为硅衬底(硅基板)、cmos电路、反射镜(铝膜)、取向层、液晶层、取向层、含ito电极的玻璃盖板。

3、液晶空间光调制器(liquid crystal spatial light modulator,lc-slm)是指利用液晶的光电效应,在随时间变化的电驱动信号或其他信号的控制下,通过改变液晶分子的性能改变空间上光分布的振幅或强度、相位、偏振态以及波长,或者把非相干光转化成相干光,从而将一定的信息写入光波中,达到光波调制的目的。其可以方便地将信息加载到一维或二维的光场中,利用光的宽带宽,多通道并行处理等优点对加载的信息进行快速处理,是构成实时光学信息处理、光互连、光计算等系统的核心器件。空间光调制器一般按照读出光的读出方式不同,可以分为反射式和透射式;而按照输入控制信号的方式不同又可分为光寻址(oa-slm)和电寻址(ea-slm)。液晶空间光调制器由硅基液晶基板、驱动电路板、壳体结构件三部分组成。

4、现有常用的硅基液晶基板和液晶空间光调制器仍存在一定的问题和弊端,导致其无法大范围应用和推广,或无法适用于重点民生、工业制造等领域。主要有如下两个问题:

5、问题1:硅基液晶光阀(硅基液晶基板)和液晶空间光调制器的光利用率较低(35%-75%)。主要原因是硅基液晶lcos基板在设计和制作时选用金属铝或者金属铝和金属铜作为表面反射层的镀层材料,而上述镀层材料在常用波段(uv-a、vis、nir、telco)的自身反射率较低、表面光滑程度不高以及像素区填充因子较小,是造成硅基液晶光阀和空间光调制器光利用低的主要原因。

6、问题2:硅基液晶光阀和液晶空间光调制器的抗激光损伤阈值低(耐受强激光性能差)(平均功率密度≤10w/cm2)。现有的硅基液晶光阀和液晶空间光调制器主要是针对弱光(低能量)的激光、led、卤素灯等光源环境下设计使用的,现有器件当其在科研、工业激光制造、医疗、航空航天等领域强激光作用下,会因为其膜系设计、材料选择、制备工艺等不合理或缺陷,造成器件损伤或破坏,从而无法使用或造成重大经济损失。

7、以上两项问题,是限制硅基液晶光阀和液晶空间光调制器性能提升和应用场景推广的主要问题,亟待解决。液晶空间光调制器及其衍生的相关应用模块或系统的性能主要取决于硅基液晶光阀(硅基液晶基板),特别是光学性能和其损伤阈值。

技术实现思路

1、本发明的目的在于提供一种硅基液晶基板及设计方法和液晶空间光调制器,不仅提高了光能利用率,且提高了损伤阈值。

2、本发明通过下述技术方案实现:

3、一种硅基液晶基板,包括设置在硅基板上的反射层,反射层为第一复合膜层,第一复合膜层包括平坦膜和高反膜;平坦膜设置在硅基板上,高反膜设置在平坦膜上。

4、现有技术的硅基液晶基板中的反射层为硅基板上反射镜(金属膜:金属铝和金属铜,通常是铝膜),存在1)lcos光能利用率(反射率)不足;2)硅基电路易受到强激光影响,即强激光性能不足(损伤阈值低)。

5、光能利用率不足主要原因是金属铝膜反射率不高,同时由于pixelgap的存在,导致光入射后发生衍射,部分能量以衍射光斑形式反射,不利于使用。强激光性能不足主要原因是金属膜对光的吸收量远超lcos基底在同时间下的热转移量,导致热累积严重,金属膜(铝膜或铜膜)烧毁。

6、本发明的反射层为平坦膜和高反膜组合而成,其中,平坦膜包含且不仅限有机pi类、有机环氧类、无机氮硅、无机氧硅等,平坦膜制备方法包含且不仅限喷涂、旋涂、蒸镀及化学或物理沉积类;高反膜为无机介质膜,包含且不仅限氧化铪、氧化钽,通过蒸镀及化学或物理沉积形成。

7、本发明的平坦膜能够在一定程度降低基底本身平坦度不足,且存在pixelgap,导致平坦膜仍存在高低起伏的问题,进而降低硅基电路受到强激光影响的程度,提高了硅基液晶基板的损伤阈值,同时,平坦膜和高反膜组合而成的反射层能够提高光能利用率,光能利用率实测可超过98%。

8、进一步地,第一复合膜层的厚度为4μm~20μm,厚度选择依靠对应的强激光性能及反射性能决定,用于强激光的器件设计的复合膜层剩余透过率t<0.01%。

9、进一步地,第一复合膜层的制备过程为:先将平坦膜镀制在硅基板上,然后对平坦膜进行抛光形成起伏小、平坦度高的平坦面,再在平坦面上沉积高反膜。

10、由于基底本身平坦度不足,且存在pixelgap,导致平坦膜仍存在高低起伏,通过对平坦膜的抛光(包含且不仅限化学机械抛光),形成起伏小、平坦度高的平坦面,然后再在平坦面上沉积高反膜,形成平坦-高反复合膜层,能够一步降低由于基底本身平坦度不足,且存在pixelgap,导致平坦膜仍存在高低起伏对硅基液晶基板损伤阈值的影响。

11、进一步地,玻璃盖板的外侧面设置有增透膜,玻璃盖板的内侧面设置有匹配膜,所述匹配膜上沉积透明导电膜,在透明导电膜上涂覆取向膜,形成第二复合膜层,该第二复合膜层整体完成对玻璃盖板和液晶界面的减反作用。

12、进一步地,玻璃盖板的制备过程为:

13、镀制所述匹配膜并抛光直至实现光学匹配效果,然后在所述匹配膜上采用激光脉冲沉积透明导电膜,再依次进行退火处理和热处理。

14、进一步地,还包括置于硅基板和玻璃盖板之间的液晶层,所述液晶材料为向列相液晶;液晶层采用的液晶材料的液晶双折射率≥0.3;液晶材料与第一复合膜层、第二复合膜层匹配;液晶材料具有折射率匹配、吸收低、指定波段透过性能好的特点。

15、进一步地,硅基板的制备过程为:

16、在硅基液晶cmos电路最后一层制作完成后,通过化学机械抛光工艺对反射镜(铝膜)表面进行二次打磨处理,确保反射镜表面的凸起高度控制在50nm以内,再在硅基板上设置第一复合膜层。

17、进一步地,硅基液晶基板在液晶封装制程中,采用高精度过滤器对框胶和液晶材料进行过滤。

18、进一步地,硅基板的pixelgap设计值为0.2μm。

19、一种硅基液晶基板的设计方法,包括反射层的设计;和/或玻璃盖板的设计,和/或液晶层采用的液晶材料的设计;和/或硅基板的设计;和/或液晶封装制程的设计。

20、一种液晶空间光调制器,包括上述的硅基液晶基板,液晶空间光调制器采用1:1方形靶面。

21、本发明与现有技术相比,具有如下的优点和有益效果:

22、1、本发明的反射层为平坦膜和高反膜组合而成;不仅提高了光能利用率,且提高了损伤阈值,通过对平坦膜进行抛光处理,能进一步降低由于基底本身平坦度不足,且存在pixelgap,导致平坦膜仍存在高低起伏对硅基液晶基板损伤阈值的影响。

23、2、本发明公共电极及盖板玻璃的设计大幅降低整体吸收,同时增加光能利用效率。

24、3、本发明通过化学机械抛光工艺对反射镜表面进行二次打磨处理,确保反射镜表面的凸起高度控制在50nm以内保障了晶圆(硅基底)的良率和后续镀膜的品质。另外,在反射式器件液晶(硅基液晶基板)封装制程中应选用高精度的过滤器,保证框胶和液晶材料的过滤,减少制程中引入的杂质,保证反射式器件的品质;本发明中的反射层的设计、、玻璃盖板的设计、液晶层采用的液晶材料的设计、所述硅基板的设计和液晶封装制程的设计单独使用或合并使用对于液晶空间光调制器的调制效果和损伤阈值均有较大的提升效果。

- 还没有人留言评论。精彩留言会获得点赞!