纳米复合膜及显示屏模组的制作方法

本发明属于新材料,尤其涉及一种纳米复合膜及显示屏模组。

背景技术:

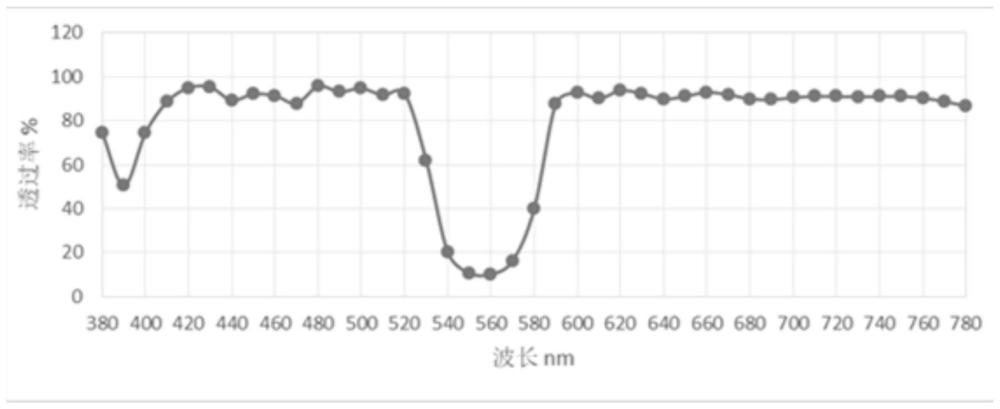

1、车载显示屏作为智能座舱的重要环节,也正朝着“大屏化、多屏化、联屏化”的方向发展。其中,“多屏化”表现在驾驶者眼前一块液晶显示屏、中控台中央一块显示屏、副驾驶位置一块娱乐屏等,但由于各屏幕本身的结构、电学、光学等不同性能参数的不同,则极易导致多块屏幕出现显示差异,而在实际生产中,考虑到供货、成本、工艺等情况,往往多块屏幕并非来自同一厂家,因此会进一步加大其显示差异。例如通过实拍对比发现,有的屏幕色调发黄,主要是由于其绿色画面偏黄导致,再通过测试多个屏幕的wrgb色坐标(cie1931),通过对比色坐标值发现,色调发黄的屏幕的绿色坐标与其他色调不发黄的屏幕相差较大,该结果与实拍对比结果一致,至此,找到了屏幕色偏的问题所在。

2、然而,在实际情况中,每一款屏幕于设计阶段就已经选定了其自身rgb的色坐标点(与材料特性相关),且不可更改。如对屏幕色坐标进行调整,对于有机发光半导体(organicelectroluminescence display,oled)、次毫米发光二极管(mini led)、微发光二极管显示器(micro light emitting diode display,micro led)等主动发光屏幕而言,只有更换发光材料,无异于研发一款新屏幕;而对于lcd等非自发光屏幕而言,则是需要更换cf(色阻),无异于研发一款液晶面板,所需周期长,成本高而对于上述不同原理的显示屏而言,其主动发光材料或者lcd中的色阻材料,多为有机混合物,其本身就存在较大的工艺波动范围,即使采用同样的材料,也不能保证颜色的一致性而达到目视无色差的效果,且在实际情况中,不同厂家采购的物料也存在差异,即使是同一家厂商,不同时期采购的物料也会存在差异。从而不利于控制多块屏幕的显示色调的一致性。

3、此外,以lcd屏幕为例,其处于低温环境下,还会有拖影、残影、花屏等风险,上述风险多是低温使得液晶响应变慢而导致的,因此显示屏模组的加热功能也是迫切需要的。现有技术一般是通过在lcd背光铁框的外部面贴合铜丝线进行加热,但这种加热方式,由于受热位置距离液晶层较远,故所需的加热功耗大,且加热效果不佳,同时,这种加热方式还会引起该lcd显示屏的抗emc/emi性能下降。而触控屏的透明电极由于是蚀刻而形成的图案,所占面积小,其本身的首要功能也是触控,因此也不适合利用触控屏的透明电极进行屏幕加热。

技术实现思路

1、鉴于上述现有技术中存在的问题,本发明的主要目的在于提供一种纳米复合膜及显示屏模组,以解决上述现有技术问题中的一个或者多个。

2、本发明的目的通过如下技术方案得以实现:

3、本发明提供一种纳米复合膜,所述纳米复合膜包括至少两个层叠设置的不同的子膜,每一所述子膜包括但不限于:硅基氮化物(sinx)膜层、硅基氧化物(siox)膜层、金属氧化物膜层、掺杂金属氧化物膜层中的一种或多种的组合。

4、作为上述技术方案的进一步描述,所述硅基氮化物(sinx)膜层、硅基氧化物(siox)膜层、金属氧化物膜层、掺杂金属氧化物膜层中的一种或多种的组合沿所述子膜的层叠方向呈周期性排列,从而构成所述纳米复合膜的子膜。

5、作为上述技术方案的进一步描述,所述纳米复合膜包括有10 -40层的膜层。

6、作为上述技术方案的进一步描述,所述纳米复合膜包括有13 -39层的膜层。

7、作为上述技术方案的进一步描述,所述纳米复合膜包括有15 -20层的膜层。

8、作为上述技术方案的进一步描述,形成所述金属氧化物膜层的金属氧化物包括但不限于铌氧化物、钛氧化物的其中一种。

9、作为上述技术方案的进一步描述,形成所述掺杂金属氧化物膜层的掺杂金属氧化物包括但不限于掺锡氧化铟(ito)、掺氟氧化铟(fto)、掺铝氧化锌(azo)的其中一种。

10、作为上述技术方案的进一步描述,所述纳米复合膜包括有5个层叠设置的所述子膜,每一所述子膜包括但不限于:硅基氮化物(sinx)膜层、硅基氧化物(siox)膜层、金属氧化物膜层、掺杂金属氧化物膜层中的一种或多种的组合。

11、作为上述技术方案的进一步描述,所述硅基氮化物(sinx)膜层、硅基氧化物(siox)膜层、金属氧化物膜层、掺杂金属氧化物膜层中的一种或多种的组合沿所述子膜的层叠方向呈周期性排列,从而构成所述纳米复合膜的5个子膜。

12、作为上述技术方案的进一步描述,5个所述子膜沿其层叠方向依次为:

13、包括所述硅基氮化物(sinx)膜层、硅基氧化物(siox)膜层和掺杂金属氧化物膜层的第一子膜;

14、包括所述金属氧化物膜层和掺杂金属氧化物膜层的第二子膜;

15、包括所述金属氧化物膜层和硅基氮化物(sinx)膜层的第三子膜;

16、包括所述金属氧化物膜层和掺杂金属氧化物膜层的第四子膜;以及,

17、包括金属氧化物膜层和硅基氧化物(siox)膜层的第五子膜。

18、作为上述技术方案的进一步描述,所述第一子膜包括1-3个膜层排列周期;

19、所述第二子膜包括1-3个膜层排列周期;

20、所述第三子膜包括1-3个膜层排列周期;

21、所述第四子膜包括2-6个膜层排列周期;

22、所述第五子膜包括1-3个膜层排列周期。

23、作为上述技术方案的进一步描述,所述第一子膜包括2个膜层排列周期;

24、所述第二子膜包括1个膜层排列周期;

25、所述第三子膜包括1个膜层排列周期;

26、所述第四子膜包括4个膜层排列周期;

27、所述第五子膜包括1个膜层排列周期。

28、作为上述技术方案的进一步描述,在所述第一子膜的一个膜层排列周期内,

29、所述硅基氮化物(sinx)膜层的折射率为1.75-1.85,厚度为150nm-300nm;

30、所述硅基氧化物(siox)膜层的折射率为1.44-1.47,厚度为100nm-300nm;

31、所述掺杂金属氧化物膜层的折射率在1.78-1.85之间且不低于所述硅基氮化物(sinx)膜层的折射率,厚度为20nm-40nm。

32、作为上述技术方案的进一步描述,在所述第二子膜的一个膜层排列周期内,

33、所述金属氧化物膜层的折射率为2.27-2.35,厚度为150nm-200nm;

34、所述掺杂金属氧化物膜层的折射率为1.75-1.85,厚度为30nm-60nm。

35、作为上述技术方案的进一步描述,在所述第三子膜的一个膜层排列周期内,

36、所述金属氧化物膜层的折射率为2.27-2.35,厚度为50nm-100nm;

37、所述硅基氮化物(sinx)膜层的折射率为1.75-1.85,厚度为150nm-300nm。

38、作为上述技术方案的进一步描述,在所述第四子膜的一个膜层排列周期内,

39、所述金属氧化物膜层的折射率为2.27-2.35,厚度为70nm-150nm;

40、所述掺杂金属氧化物膜层的折射率为1.78-1.85,厚度为15nm-50nm。

41、作为上述技术方案的进一步描述,在所述第五子膜的一个膜层排列周期内,

42、所述金属氧化物膜层的折射率为2.27-2.35,厚度为150nm-250nm;

43、所述硅基氧化物(siox)膜层的折射率为1.44-1.47,厚度为300nm-500nm。

44、本发明还提供一种显示屏模组,所述显示屏模组包括如上所述的纳米复合膜和透明基底层,所述纳米复合膜镀在所述透明基底层的一侧。

45、作为上述技术方案的进一步描述,形成所述透明基底层的材料包括但不限于玻璃或有机玻璃pc、pmma、pet的其中一种。

46、作为上述技术方案的进一步描述,形成所述透明基底层的材料为玻璃。

47、作为上述技术方案的进一步描述,所述透明基底层的折射率为1.46-1.53。

48、作为上述技术方案的进一步描述,所述透明基底层的折射率为1.49-1.52。

49、作为上述技术方案的进一步描述,所述显示屏模组还包括电控系统,所述纳米复合膜包括的一个或多个含有掺杂金属氧化物膜层的子膜与所述电控系统电连接。

50、综上所述,本发明的突出效果为:

51、1、本发明所提供的纳米复合膜包括至少两个层叠设置的不同的子膜,而由于每一子膜包括但不限于硅基氮化物(sinx)膜层、硅基氧化物(siox)膜层、金属氧化物膜层、掺杂金属氧化物膜层中的一种或多种的组合,因此纳米复合膜的子膜的折射率会呈周期性变化,当显示屏模组由于其绿色画面偏黄导致其屏幕色偏时,就可通过光学镀膜的方式将该纳米复合膜施加在显示屏模组所包括的透明基底层的一侧以进行光谱调控,从而便于将存在色偏的屏幕色坐标调整到目标色坐标:对于主动发光屏幕而言,无需更换发光材料,而对于非自发光屏幕而言,也无需更换cf(色阻),均而利于达到多块屏幕颜色一致性的效果;

52、2、目前光学镀膜工艺成熟、无机物薄膜性能稳定,利于保证纳米复合膜对屏幕实施色坐标调整效果;

53、3、本发明所提供的纳米复合膜中的子膜包括有掺杂金属氧化物膜层,其由掺杂金属氧化物制成,可设置电控系统与其电连接对屏幕进行加热,从而代替现有对屏幕的加热方式,其所需的加热功耗小,加热效果佳,有效避免了显示屏处于低温环境下,出现拖影、残影、花屏等问题。

- 还没有人留言评论。精彩留言会获得点赞!