一种具有自校准系统的激光扫描镜的制作方法

本发明涉及激光振镜,具体涉及一种具有自校准系统的激光扫描镜。

背景技术:

1、激光扫描镜,也称为激光振镜或激光扫描器,是激光扫描系统的重要组成部位;激光扫描镜是一种高精度、高速度的伺服控制系统,其主要通过反射原理和机械振动,将激光束聚焦照射至水平振镜上,再通过水平振镜反射至垂直振镜上,进而通过水平振镜和垂直振镜的振动来控制激光束在平面内进行扫描。

2、激光扫描振镜广泛运用于激光打标、激光切割、激光投影显示和激光显微镜等领域,所以激光扫描振镜在使用时需要利用到其高精度的特点,而设备的振动、振镜的老化、工作环境温度的改变等原因都会导致振镜精度不良,因此在使用激光振镜时需要进行多次校准,目前振镜多采用人工校准或利用自动校准系统进行校准,人工校准操作繁琐效率低下且校准结果不稳定;自动校准系统则是通过光电传感器和信号处理单元实现的自动化校准,这种系统通过监测激光束的位置和偏移量,并自动调整振镜以校正偏差。

3、激光扫描振镜用于激光切割等流水线生产时,由于热量使振镜偏移和设备振动,在加工完一定数目工件后需要停机进行校准后再进行后续工件加工,否则会因为漂移误差导致工件加工不良;现有技术对该问题已提出了良好的解决方案,如专利号公开号为cn111843190b的激光加工设备的校准方法,在一个加工周期开始前和结束后获取激光光斑的坐标,并进行对比校准,实现量产加工过程中的重复校准,不需要停机操作,通过软件控制在固定时间间隔的量产加工后进行校准,从而节约停机时间,提高生产效能。

4、现有技术虽然解决了每个加工周期结束后需要进行停机校准防止降低生产效能和加工精度偏差的问题,但还存在如下问题:在激光切割流水线上进行作业时,单个工作周期内每个工件加工完成后需要使激光振镜回到零点位置,以进行后续的工件加工作业,每次完成单个工件加工后通常会根据电信号提供复位力矩,从而驱动电机转动从而带动振镜回到零点位置,但是在激光切割时作业,使用电信号控制复位力矩时,会因为切割时的热量导致电流变化和电磁干扰,进而影响复位力矩;从而使振镜零点位置校准产生偏差,进而降低后续扫描作业的精度,所以需要对振镜复位到零点位置时进行校准。

5、鉴于以上情况,为了克服上述技术问题,本发明提供了一种具有自校准系统的激光扫描镜。

技术实现思路

1、本发明提供了一种具有自校准系统的激光扫描镜,解决了激光切割高温环境下电流和磁场变化影响复位力矩大小,从而导致振镜零点位置校准产生偏差的问题,通过设置调节组件和校准组件,使电机停止转动后启停组件与调节组件相连接,使调节组件能够带动振镜进行转动,从而使振镜进行缓速摆动,摆动过程中通过校准组件与零点进行对位,完成零点对位校准后驱动启停组件脱离调节组件,断开调节组件与振镜之间连接,使振镜停止在零点位置处,从而完成零点校准。

2、为实现上述目的,本发明提供如下技术方案:

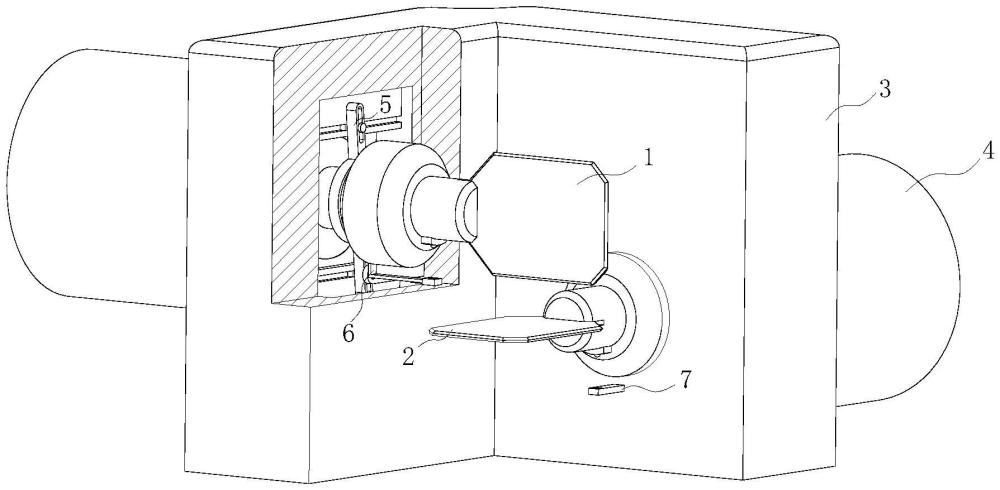

3、一种具有自校准系统的激光扫描镜,包括第一振镜、第二振镜、固定座和电机;还包括调节组件、启停组件和校准组件;所述固定座内部开设有校准腔;所述调节组件包括调节件和驱动件;所述调节件安装在校准腔内部;所述驱动件与调节件相连接;所述启停组件安装在校准腔内部;所述校准组件安装在校准腔外侧;电机停止转动时校准组件接通电源,驱动启停组件滑动压紧调节件,调节件受压使驱动件进行上下滑动并带动调节件进行水平滑动,调节件滑动驱动第一振镜和第二振镜进行微调偏转角度,调整到零点位置时校准组件驱动启停组件滑动并脱离调节件,此时调节件与第一振镜和第二振镜之间的连接断开;使调节件滑动不会影响到第一振镜和第二振镜,从而停止第一振镜和第二振镜摆动。

4、优选的,所述调节件包括上滑槽、下滑槽、调节滑块、驱动转杆、驱动滑槽和驱动推杆;所述上滑槽开设在校准腔上部;所述下滑槽开设在校准腔下部;两个所述调节滑块分别滑动安装在上滑槽和下滑槽内;所述驱动转杆与调节滑块相连接;所述驱动滑槽包括水平滑槽和竖直滑槽;所述水平滑槽开设在校准腔侧边;所述竖直滑槽开设在水平滑槽尾端;所述驱动推杆滑动安装在水平滑槽内。

5、上述方案中通过驱动推杆推动其中一块调节滑块进行左右滑动,从而带动驱动转杆进行摆动,并通过驱动转杆摆动的动作带动第一振镜和第二振镜进行摆动进行调节校准,无论第一振镜和第二振镜是向哪个方向偏转的都可以通过调节滑块的左右滑动来进行摆动校准。

6、优选的,所述驱动转杆包括连杆端和转环端;所述连杆端上开设有转动滑槽;所述转环端上开设有摩擦槽;所述摩擦槽上设置有压力传感器,并接通驱动件;所述调节滑块外侧设置有滑动销钉,上、下表面设置有减速面;所述滑动销钉滑动安装在转动滑槽内。

7、上述方案中驱动转杆上开设转动滑槽,使驱动转杆在转动时可以带动上下两个调节滑块进行左右相反方向水平移动,并在调节滑块的上下表面设置有减速面,可以使调节滑块在滑动过程中速度减慢,从而使驱动转杆的转动速度减慢,进而减慢振镜调节时的摆动速度,从而提高调节精度。

8、优选的,所述驱动件包括伸缩连杆、驱动滑块、竖向弹簧和水平弹簧;所述伸缩连杆安装在固定座内;所述驱动滑块滑动安装在竖直滑槽内,驱动滑块上部设置有上推斜面,下部设置有下压斜面;所述驱动推杆尾端设置有横推斜面;所述竖向弹簧连接在驱动滑块和竖直滑槽之间;所述水平弹簧连接在驱动推杆和竖直滑槽之间。

9、上述方案中,通过设置伸缩连杆对驱动滑块进行上下滑动驱动,使驱动滑块进行往复运动,并利用其往复运动使第一振镜和第二振镜都可以进行顺时针和逆时针偏转校准,当其中一个完成校准时,会通过启停组件断开调节件和该振镜之间的连接,从而使完成校准的振镜停止运动,而其继续进行往复运动的过程中会驱使未完成校准的振镜进行顺时针和逆时针偏转,从而使一个往复运动的过程中两个振镜都能完成校准,能够快速完成校准过程,使设备零点复位校准更加高效。

10、优选的,所述竖向弹簧弹性模量从驱动滑块连接一端向竖直滑槽连接一端逐渐增大;所述驱动滑块未滑动时两个所述水平弹簧均处于拉伸状态。

11、上述方案中,通过竖向弹簧弹性模量变化,可以使驱动滑块上下滑动速度为一个逐渐减慢的过程,使即将到达零点位置前振镜的摆动速度为逐渐减小状态,从而提高调节精度。

12、优选的,所述上推斜面和下压斜面均设置在20-40度之间;所述横推斜面角度与上推斜面和下压斜面角度相等。

13、上述方案中,由于每次加工完一个工件后都需要进行一次校准,所以驱动滑块需要多次上下滑动使驱动推杆左右滑动,使用斜面相互挤压可以提高使用寿命,并且将上推斜面和下压斜面均设置在20-40度,推斜面角度与上推斜面和下压斜面角度相等;从而使分解到水平方向的力减小,使驱动推杆的滑动速度减慢,从而使振镜摆动速度减慢,提高调节精度。

14、优选的,所述启停组件包括转动轴、摩擦盘、传动盘和压动拨叉;所述转动轴与电机相连接;所述摩擦盘与摩擦槽相配合;所述传动盘与摩擦盘相连接;所述压动拨叉与传动盘相连接。所述传动盘包括压紧端、传动端、传动内齿和压力弹片;所述压紧端与摩擦盘相连接;所述传动端设置在压紧端右侧;所述传动内齿设置在传动端内壁上;所述压力弹片连接在传动端和压紧端之间;所述转动轴上开设有与传动内齿相啮合的传动齿槽。

15、上述方案中,通过传动盘将摩擦盘压在摩擦槽上,从而使驱动转杆在进行摆动时可以带动转动轴进行转动,从而驱动第一振镜和第二振镜进行摆动调节,同时摩擦盘与摩擦槽在停止调节时可以快速脱离,因其脱离过程速度快,可以快速断开调节件与传动轴之间的连接;不会对振镜零点校准的精度造成影响。

16、优选的,所述校准组件包括激光射灯、电动推杆和接收孔;所述激光射灯与转动轴相连接,电机停止转动自动打开;所述电动推杆与压动拨叉相连接,电动推杆尾部设置有光接收器,电机停止转动自动收缩复位。

17、上述方案中,使用激光射灯与电动推杆的光接收器进行信号传输,利用激光射灯驱动电动推杆,给电动推杆信号,使电动推杆带动启停组件脱离调节件,反应更加灵敏,从而使启停组件能快速与调节件断开连接,使振镜到达零点位置后调节件快速脱离并且其滑动动作将不会再影响到振镜,进而提高振镜校准的精度;另外使用激光射灯与光接收器对准后才能停止调节动作,相较于人工和电流控制,更加精确,并且相较于算法控制调节,无需进行补偿曲线多次迭代。

18、优选的,所述接收孔为倒锥形结构,且边缘设置有反射镜片;两个所述接收孔分别设置在第一振镜和第二振镜的零点校准位置处。

19、上述方案中,将接收孔为倒锥形结构,且边缘设置有反射镜片,使激光射灯需要完全对准电动推杆尾部的光接收器才能进行伸缩,提高调节精度。

20、与现有技术相比,本发明的有益效果为:

21、1、相较于现有的激光扫描镜的自校准系统,本发明通过设置调节组件和校准组件,使每次使用完后,驱动件都会带动调节件进行滑动,并带动振镜进行摆动,并通过校准组件校准,将振镜调节到零点位置后,通过启停组件的摩擦盘可以快速断开调节件与振镜之间连接,减小断开连接过程中对振镜零点位置校准的影响,使振镜固定在零点位置,通过机械调节的方式受到工作环境影响更小,使其在高温和磁场干扰环境下,同样可以精确完成零点校准。

22、2、本发明通过驱动滑块未滑动时将两个水平弹簧稳定在拉伸状态下,利用驱动滑块的上下来回滑动可以使振镜无论顺时针偏转还是逆时针偏转都可以进行调节,且可以同时对第一振镜和第二振镜进行同步调节,并且当其中一个振镜到达零点位置后,该振镜就会与调节件断开连接不再转动,使调节过程更加高效快捷;同时将竖向弹簧设置为弹性模量逐渐变小,使振镜在调节时调节速度为逐渐减小状态,从而进一步提高调节精度,使振镜零点校准更为精确。

23、3、本发明通过设置校准组件,一方面通过使用激光射灯与电动推杆的光接收器进行信号传输,反应更加灵敏,从而使启停组件能快速与调节件断开连接,使振镜到达零点位置后调节件快速脱离并且其滑动动作将不会再影响到振镜,进而提高振镜校准的精度;另一方面使用激光射灯与光接收器对准后才能停止调节动作,相较于算法控制调节和人工手动调节,无需进行补偿曲线多次迭代,更加高效,更加精确。

- 还没有人留言评论。精彩留言会获得点赞!