一种光掩模基板及其制备方法与流程

本发明涉及新材料领域,尤其涉及半导体材料制造领域,具体涉及一种光掩模基板及其制备方法。

背景技术:

1、光掩模基板产品应用领域包括光学、tft、fpt、半导体等领域,光掩模基板经过曝光-显影-刻蚀-去胶后制作成掩模版。掩模版是由玻璃基底和组成线条的铬膜层组成,铬膜层与玻璃基底之间的粘附力决定了掩模版的使用次数或使用寿命。粘附力越强,掩模版使用寿命越长,掩模版厂商的原材料成本和生产成本会降低。

2、在掩模版制程过程中,因显影或去胶制程工艺等影响,最终图形线条出现缺陷(行业内俗称白缺陷),掩模版线条缺失导致该掩模版不能继续使用。掩模版线条缺失与铬膜层和玻璃基底之间粘附力以及光刻胶层和铬膜层之间粘附力相关。粘附力越弱,在掩模版制作过程中,越容易出现产品报废情况,导致客户成品率降低,尤其是在一些情况下,掩模版图形线条缺失占掩模版制程不良率的80%以上。

3、具体来说,掩模版图形线条缺失越来越多的发生在掩模版制程过程中,尤其是在高精度半导体应用领域,即使是很细微的微小图形缺失仍然会造成产品的大量报废。制程中发生的线条缺失是掩模版不良的最大报废因素,但目前掩模基板制程工艺仍然采用处理玻璃基底的洁净度和控制温度的工艺,对铬膜层的微观结构关注很少,应用到高精度半导体领域,比如精度28nm以及以下半导体芯片应用领域,膜层微观结构的研发是影响细微图形缺失的重要补偿。

4、目前行业内提高粘附力的主要手段是通过清洗玻璃基底,提高玻璃基底之间的洁净度,或是对玻璃基底进行烘烤加热,以去除玻璃基底上残留的水汽,从而提高玻璃基底与铬膜层之间的粘附力。

5、公开号为cn103235480a,公开日为2013年8月7日,名称为“新三层膜结构的光掩膜及其制备方法”的中国专利文献公开了一种光掩模板的三层结构。在该专利文献所公开的技术方案中,其采用的是在玻璃基板与铬膜之间增加过渡层,而改过渡层是用于阻挡钠离子析出,造成膜层成分变化。

6、基于此,期望获得一种光掩模基板,通过对光掩模基板中玻璃基底与铬膜层之间的粘附力进行改进,以克服现有技术的不足,并且该种改进可以工艺简单、易于实现,产品不良率以及使用寿命可以得到明显提升。

技术实现思路

1、鉴于目前光掩模基板制造存在的上述不足,本发明提供一种光掩模基板及其制备方法,以解决现有技术中掩模版制程中因粘附力不足导致的线条缺失等问题,从而提高掩模版的使用寿命和产品良率。

2、为达到上述目的,本发明采用如下技术方案:

3、第一方面,本发明提出了一种光掩模基板,所述光掩模基板包括:玻璃基底、铬膜层以及光刻胶层,

4、其中,所述玻璃基底与镀铬膜层间具有二氧化硅过渡层。

5、优选地,所述二氧化硅过渡层的微观组织包括第一二氧化硅粒子以及位于所述第一二氧化硅粒子空隙之间的第二二氧化硅粒子,其中,所述第一二氧化硅粒子的粒径大小为50~60nm,所述第二二氧化硅粒子的粒径为10~15nm。

6、该种结构可以显著提高玻璃基底与铬膜层间的粘附性能,这是因为:现有技术中的层间结构实际打底层由铬和氧化铬的成分组成,而玻璃基底主要由二氧化硅成分组成。两层之间一个是玻璃层,成分是二氧化硅,另一层由镀膜沉积生长,主要是氧化铬。两层之间差异性较大,粘附力强度不够好。

7、而与现有技术不同的是,本发明所述的技术方案则是先在玻璃基底上生成一层二氧化硅过渡层,由于二氧化硅过渡层与玻璃基底之间成分基本一致,因此,二者的结合力会较高,而且二氧化硅所形成的膜层属于硬质膜,可以经得起玻璃基底内应力的影响,而且,设置的二氧化硅过渡层还可使sio2从玻璃基底表面的悬挂键中夺取氧而形成化学键,并使其具有较强的化学键力,从而极大地提高玻璃基底与膜层的粘附性能。

8、优选地,所述二氧化硅过渡层的厚度为80~150nm。

9、优选地,所述铬膜层包括铬微粒、氧化铬微粒和氮氧化铬微粒,其中,所述的铬微粒、氧化铬微粒和氮氧化铬微粒的粒径为10~20nm。

10、优选地,所述铬膜层为五层结构,最外层厚度为15~30nm,其他四层的厚度为70~90nm,所述最外层是指远离玻璃基板方向所在层。

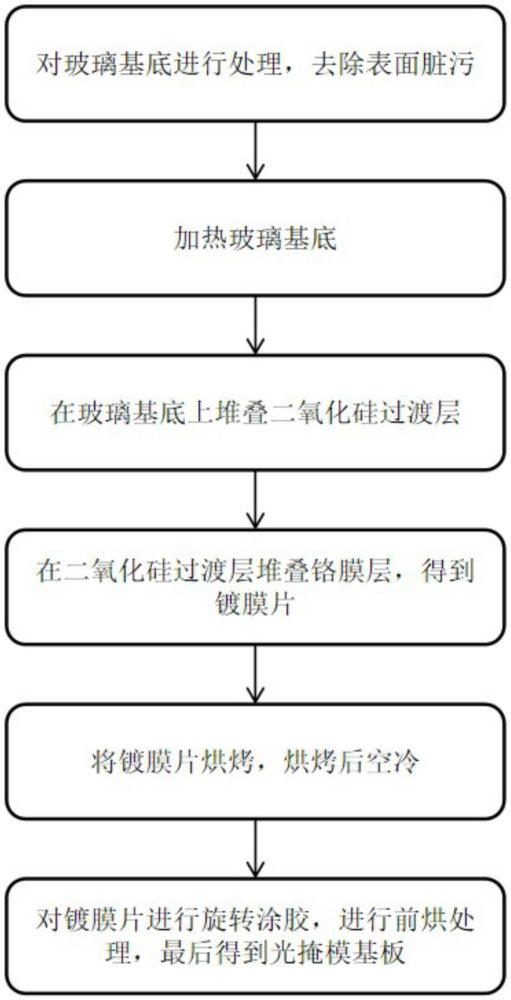

11、第二方面,本发明提出了一种制备上述的光掩模基板的制备方法,其包括以下步骤:

12、步骤s1:对玻璃基底进行处理,去除表面脏污;

13、步骤s2:加热玻璃基底;

14、步骤s3:在玻璃基底上堆叠二氧化硅过渡层;

15、步骤s4:在二氧化硅过渡层堆叠铬膜层,得到镀膜片;

16、步骤s5:将镀膜片烘烤,烘烤后空冷;

17、步骤s6:对镀膜片进行旋转涂胶,进行前烘处理,最后得到光掩模基板。

18、在本发明所述的技术方案中,二氧化硅过渡层与铬膜层均由细小微颗粒(例如:第一二氧化硅粒子、第二二氧化硅粒子、铬微粒、氧化铬微粒和/或氮氧化铬微粒)结合而成,两者均存在一定的微小孔隙。在步骤s3中,二氧化硅过渡层与玻璃基底的颗粒会互相溅射掺杂。在本案的溅射成膜过程(即在步骤s4)中,二氧化硅过渡层与铬膜层的颗粒也会互相溅射掺杂,最终形成牢固的结合层。通过分别强化二氧化硅过渡层与玻璃基底的结合力、铬膜层与二氧化硅过渡层的结合力从而增强铬膜层与玻璃基底之间的粘附力,最终使得本案所获得的光掩模基板性能由于现有技术有着明显改进,其不良率较低。

19、需要说明的是,在本发明所述的技术方案中,为了提高玻璃基底与铬膜片间的粘附力,采用步骤s1去除玻璃基板的表面脏污,以使得玻璃基底处于干净状态,无脏污残留,这是因为玻璃基底清洗洁净度越高,铬膜层与玻璃基板之间的粘附力越高。而对于玻璃基底的处理手段可以采用现有技术工艺,例如:spm清洗、超声波清洗或刷洗。

20、为了提高玻璃基底与铬膜片间的粘附力,采用步骤s2对玻璃基底进行加热,优选加热温度为150~200℃,这是因为:当玻璃基底的温度越高,膜层粘附力越强,但是过高的温度也会导致玻璃基底受损甚至熔化。基于此,本案发明人将玻璃基底的加热温度设置在合适的温度范围内,以提高本发明所述的光掩模基板中的玻璃基底与铬膜层之间的粘附力。

21、优选地,在所述步骤s3中,堆叠二氧化硅过渡层采用中频磁控溅射镀膜技术,其中,所述中频磁控溅射镀膜中,采用功率为0.5~1kw,氧气和氩气的体积比例为1:1~2:1,采用靶材为硅靶。

22、优选地,在所述步骤s4中,堆叠铬膜层采用直流磁控溅射镀膜,其中,直流磁控溅射镀膜操作包括:

23、步骤s41:采用功率1.5~2.5kw,溅射镀膜走速为110mm/min~200mm/min,形成铬膜层中的四层结构;

24、步骤s42:采用3.5~5kw,溅射镀膜走速为400mm/min~700mm/min,形成铬膜层的最外层。

25、需要说明的是,本发明所述的铬膜层的五层结构,其中,前四层结构构成了光掩模基板遮光层,而最外层结构构成了光掩模基板减反层,所述光掩模基板遮光层中的微观组织颗粒大小在10~20nm之间,其更易于与二氧化硅过渡层形成牢固的粘附力。

26、优选地,在所述步骤s41中,起辉气氛是氩气,并通入少量的氧气作为反应气氛,氩气和氧气的气体比例是15~20:1。

27、优选地,在所述步骤s42中,起辉气氛是氮气,通入少量的氩气和氧气,氮气、氩气和氧气的比例是15~20:1:2。

28、在一些实施方式中,光掩模基板的厚度为70~80nm,而光掩模基板减反层厚度为20~30nm。

29、优选地,在所述步骤s5中,烘烤采用温度为80~100℃,烘烤时间为10~30min,烘烤后空冷60~120min。

30、优选地,在步骤s4中,溅射靶材采用铬靶。

31、需要说明的是,在所述步骤s5中,烘烤和空冷是为了去除铬膜层之间产生的残余应力,具体来说,烘烤后因铬膜层表面状态发生变化,接触角增大到30~50,铬膜层与光刻胶层的粘附力增加,因此,若粘附力不够大,会使得光刻胶层保护不牢而发生的铬膜层线条缺失异常,而本案通过进一步加强粘附力使得该缺失可以大大减少。

32、优选地,在所述步骤s6中,旋转涂胶的转速为1500~3000rpm,涂覆时间为5~20s。

33、在所述步骤s3中,铬膜层采用低溅射功率低走速的方式进行溅射镀膜,单层铬膜层中的微粒的粒径为10~20nm,单层叠加溅射5层,其中4层较厚,合计厚度在80nm,最上方1层较薄,厚度在20nm。

34、二氧化硅过渡层通过中频磁控溅射镀膜完成,采用0.5~1kw功率,氧气和氩气的比例是1:1~2:1,使用靶材是硅靶。

35、与现有技术相比,本发明所述的技术方案具有如下所述的优点以及有益效果:

36、本发明所述的光掩模基板通过改善玻璃基板与铬膜层间的结构,提升了光掩模基板本身的性能,尤其是提高了二者之间的粘附力,使得产品质量与使用寿命上升,尤其是,改善光掩模基板粘附力可以减少掩模版制程过程中白缺陷不良。

37、此外,本发明所述的光掩模基板提高了光掩模基板粘附力,从而改善了对掩模版使用寿命的延长,延长掩模版使用时间,可以降低掩模版行业的采购成本,另外,粘附力的增强可以使得基板表面在使用过程中由于发生微小缺陷造成产品报废的概率降低。

38、本发明所述的技术方案能够显著改善光掩模基板的粘附力,减少掩模版制程中的线条缺失等缺陷,提高产品质量和使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!