一种分光合束胶合棱镜加工方法与流程

本发明属于光学加工,具体涉及一种分光合束胶合棱镜加工方法。

背景技术:

1、分光合束胶合棱镜由分光直角棱镜和普通直角棱镜胶合而成,以便对多个光束进行分光、透射处理,在某些情况下,分光棱镜可以组成单一组件,例如将两个45°直角棱镜组成一个90°角分光棱镜。这样的组合可以减少反射次数和所需空间,同时提高系统的稳定性和效率。

2、近些年来,分光合束胶合棱镜越来越多地被用在军工领域,如光学镜头等,其工艺难度大,尤其是双像差、鉴别率问题制约着产品批量化生产需要。如何有效地解决分光合束棱镜双像差问题,并使零件鉴别率达到较高精度,一直以来成了困扰分光合束胶合棱镜光学加工领域的技术难题。

技术实现思路

1、针对上述情况,本发明提供了一种分光合束胶合棱镜加工方法,旨在解决现有技术中加工出来的分光合束胶合棱镜存在的双像差问题,使其像质良好,同时使鉴别率达到较高的精度。

2、为了实现以上目的,本发明采用如下技术方案:

3、一种分光合束胶合棱镜加工方法,包括以下步骤:

4、s1、准备好用于制作胶合棱镜的合格的棱镜一和棱镜二;

5、s2、使用光敏胶将棱镜一和棱镜二进行胶合和预固化;

6、s3、对胶合后的棱镜一和棱镜二进行充分固化;

7、s4、将胶合棱镜的第一面光胶固定住,对胶合棱镜的第二面进行精磨、抛光;

8、s5、将胶合棱镜的第二面光胶固定住,对胶合棱镜的第一面进行精磨、抛光;s6、将两面抛光后的胶合棱镜夹紧定位,对胶合棱镜的第三面进行磨外圆加工;s7、经过磨外圆加工后的胶合棱镜检测合格后转后道工序。

9、进一步地,s1步骤中判断棱镜一和棱镜二是否合格的工艺指标包括:棱镜一和棱镜二需是使用同一块条料投产加工出来的,以确保两个棱镜单件材料折射率相同,避免因折射率微小差异而造成出射光的光路偏转,保证后续胶合过程的顺利进行;棱镜一和棱镜二均为纵切面呈直角梯形的光学棱镜,所述直角梯形的一底角为45°,角度精度≤7″,采用测角仪测量并标注45°角实测值;棱镜一和棱镜二的45°角实测值之差的绝对值<5″。

10、如图1所示,胶合棱镜中心o点到第三面的距离为l,厚度为d,直径为d,因胶合后胶合棱镜的第一面、第二面需磨平,需要给棱镜一的上下表面各预留0.4mm的加工余量,给棱镜二的上下表面各预留0.5mm的加工余量,棱镜一的梯形底边需要给磨边工序预留0.5mm的加工余量,

11、棱镜一的梯形底边长

12、l′=d-l+(d+0.8)÷2+0.5mm;

13、棱镜二的弦高计算公式为

14、

15、公差为-0.2mm;如图3所示,棱镜一和棱镜二的宽度为d+2mm,其中2mm为侧面宽度方向磨边余量。

16、因胶合棱镜一和棱镜二的第一面和第二面,经过加工将凸出部分磨平,且面形良好,则保证了零件鉴别率精度;磨边工序通过专用磨边接头的使用,保证了零件的尺寸精度满足要求。

17、进一步地,s2步骤中使用型号为noa61的光敏胶(其对波长350~380nm的紫外光较为敏感)对棱镜一的直角梯形斜面和棱镜二的直角梯形斜面进行胶合,优选胶合工作间的环境要求:温度18℃~26℃、湿度30%~70%;同时在测角仪下调整使得光线从胶合棱镜的第一面射入的入射光以及从其第二面和第三面射出的出射光形成的三个十字像重合,无双像存在。

18、如图1所示,胶合棱镜,其单件棱镜二为分光棱镜,光线沿sm方向入射,在o点分成两路光束,分别为om、op,其中入射光束so、出射光束om和op,三个光束均在测角仪分划板图案上显示一个十字像,如图2所示。当三个十字像重合时,胶合棱镜sm方向无双像差存在、像质良好,反之胶合棱镜sm方向存在双像差。

19、然后采用紫外线灯或100瓦汞灯距离棱镜5~10cm光照射5分钟使光敏胶预固化;棱镜一和棱镜二胶合之后,确保使棱镜二的第一面高于棱镜一的第一面0.2mm,棱镜二与棱镜一的第二面保持平齐;即棱镜二比棱镜一的厚度大0.2mm,如图3和4所示。

20、进一步地,s3步骤中将预固化后的胶合棱镜常温放置24小时后再进行固化,使用紫外线烘箱再次光照射2小时,再常温放置48小时使光敏胶充分固化,然后再转往抛光工序。

21、进一步地,s4步骤中将固化后的胶合棱镜的第一面光胶固定在垫板上,组成镜盘,然后使用抛光机对胶合棱镜的第二面进行精磨和抛光加工;胶合棱镜的第二面精磨下厚度0.5mm,使胶合棱镜的第二面完全精磨到,要求其镜盘平行度控制在0.001mm;抛光后胶合棱镜的第二面控制面形为n=0.5、δn=0.2;胶合棱镜的第一面与第二面的平行度≤5″,自检合格后转下道工步。

22、优选光胶工作间的环境要求:温度22℃~24℃。

23、优选光胶垫板的要求:表面面形n≤0.5、δn≤0.2,一面抛光即可,用千分尺测量厚度差≤0.001mm。

24、进一步地,s5步骤中将胶合棱镜翻面,使其第二面光胶固定在垫板上,组成镜盘,然后使用抛光机对胶合棱镜的第一面进行精磨和抛光加工;胶合棱镜的第一面精磨下厚度0.5mm,使胶合棱镜的第二面完全精磨到,要求其镜盘平行度控制在0.001mm;抛光后胶合棱镜的第二面控制面形为n=0.5、δn=0.2;胶合棱镜的第一面与第二面的平行度≤5″,自检合格后往转磨外圆工序。

25、如图4所示,棱镜一和棱镜二胶合后,在光轴sm方向使用1.6米平行光管和40倍前置镜观察鉴别率板,以像质良好、无双像存在为自检合格标准。

26、胶合工序在测角仪下调整三像重合,即入射光so、出射光om和op光束在测角仪上呈现的3个十字像重合,此为棱镜胶合过程的第一个关键点;其确保了胶合后零件sm方向像质良好、无双像存在。

27、抛光过程中两次控制胶合棱镜第一面和第二面的平行差≤5″,此为棱镜胶合过程的第二个关键点,其维持了sm方向三像重合,间接确保了抛光后零件sm方向像质良好、无双像存在。

28、进一步地,s6步骤中将胶合棱镜抛光后的第一面和第二面使用专用的磨边接头一和磨边接头二夹紧定位,然后对胶合棱镜的第三面进行磨外圆(又称磨边)加工。

29、如图5所示,胶合棱镜定位时,可借助于辅助片保证胶合棱镜的第三面与磨边接头二的一侧平台面平齐,以保证其中心o点到其第三面的距离,然后去掉辅助片即可使用磨边机进行磨边;并且在磨边结束后,倒二面角,检验合格后转往后道工序。

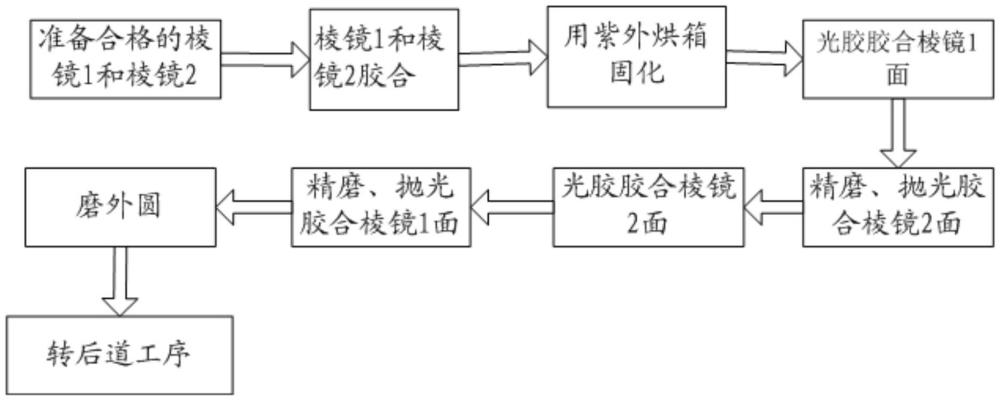

30、如图6所示,整个胶合棱镜制作工艺流程为:准备合格的棱镜一和棱镜二→胶合→用紫外线烘箱固化→光胶第一面→精磨、抛光第二面→光胶第二面→精磨、抛光第一面→磨外圆→转后道工序。

31、采用该加工方法加工出来的胶合棱镜零件,从零件sm方向检测零件,无双像存在、像质良好;同时φ30mm范围检测零件,其鉴别率可达到8″。

32、本发明还包括能够使其正常使用的其它组件,均为本领域的常规手段,另外,本发明中未加限定的装置或组件,如:紫外线烘箱、光胶垫板、磨边接头、抛光机、磨边机、辅助片等,均采用本领域的现有技术。

33、本发明的有益效果如下:

34、本发明提供的一种分光合束胶合棱镜加工方法,采用抛光设备、紫外烘箱、阿贝测角仪、精密测角仪等检测工具,操作规范及抛光、胶合等工艺参数,并规定了相应的工艺质量控制。该胶合棱镜加工方法通过简单的工艺流程,及相关工艺参数的控制,保证了分光合束胶合棱镜指标满足要求,操作简单容易,可操作性强,加工时间短,可实现对分光合束棱镜加工精度的有效控制,有效提高分光合束胶合棱镜的加工精度,确保分光合束胶合棱镜sm方向像质良好、无双像存在,同时使零件鉴别率满足要求。

- 还没有人留言评论。精彩留言会获得点赞!