本技术涉及光缆,特别涉及一种磁性光缆及其制备方法。

背景技术:

1、近年来,随着光纤光缆技术的快速发展,传感光缆也越来越多被应用于各个领域。其中,油气开采过程中就采用了油井传感光缆,利用光纤的传感和通信功能,可以实现井下温度、压力以及声波监测。

2、在石油天然气的勘探、开发到生产整个过程中,其地质环境错综复杂,现有的油井传感光缆在油井钻探过程中,由于缺少精确的定位系统,常伴有不同程度的损伤,从而造成通信和监测信息的中断。因此,迫切需要一种油井光缆来实现井下定位功能,从而避免油井钻探时对光缆产生误伤。

3、因此在光缆中引入磁性组件可以实现对光缆的定位,减少光缆被误伤的概率,然而现有的磁性光缆存在磁性件脱落、腐蚀的情况,难以满足油井下的使用。

技术实现思路

1、本技术提供一种磁性光缆及其制备方法,以解决相关技术中磁性件脱落、腐蚀大的问题。

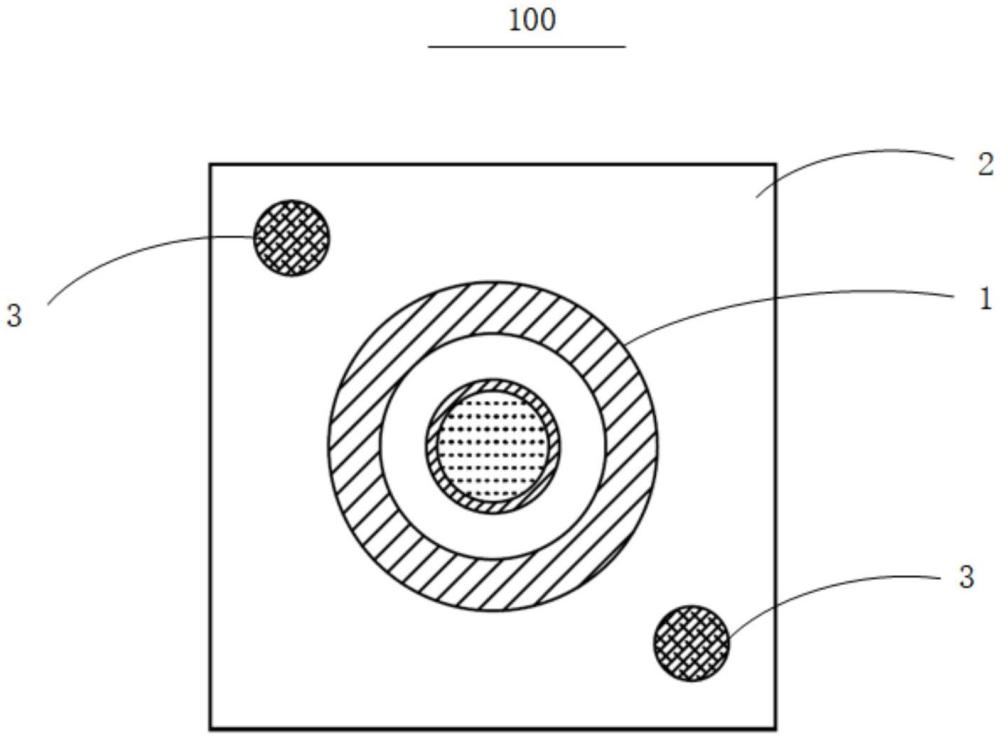

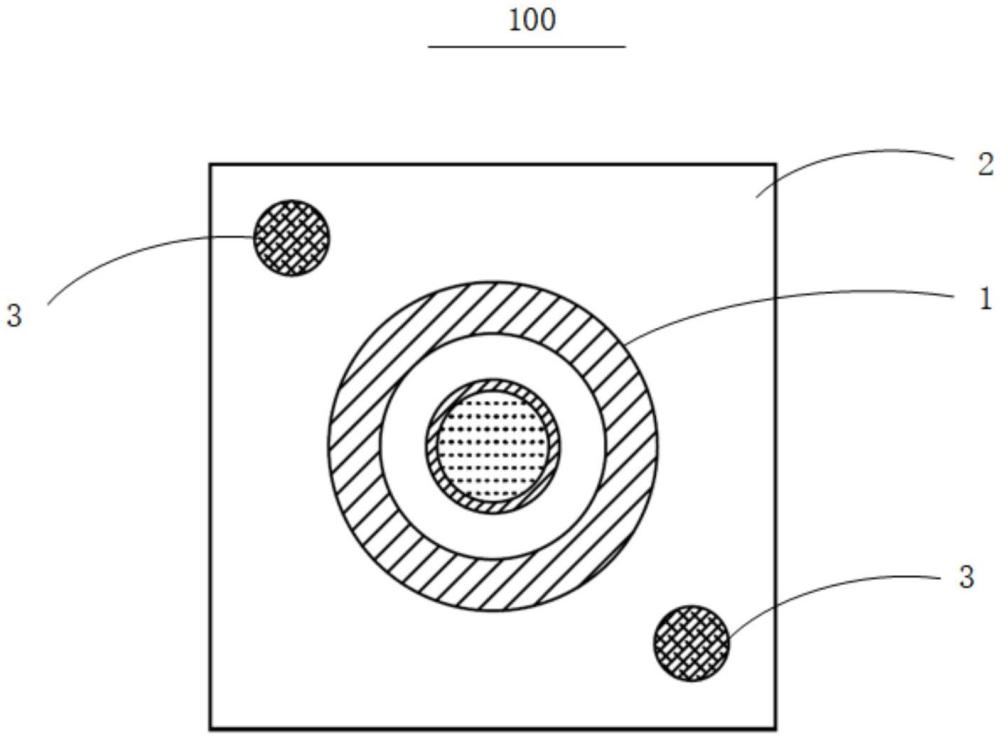

2、第一方面,本技术提供了一种磁性光缆,包括:

3、光纤组件;

4、绝缘保护层,设于所述光纤组件的外侧;以及

5、磁性组件,设于所述绝缘保护层内,沿所述光纤组件的轴向延伸。

6、本技术通过将所述磁性组件设于所述绝缘保护层中,且沿所述光纤组件的轴向延伸,一方面可以使得,所述磁性组件处于所述绝缘保护层的保护中,减少所述磁性组件的脱落、腐蚀风险。另一方面,通过所述绝缘保护层,可以将所述光纤组件与所述磁性分隔开,减少所述磁性组件以及所述光纤组件之间的相互影响,提高所述磁性光缆的光信号传输性能和磁性探测性能。

7、需要说明的是所述磁性光缆的横截面的形状可以是圆形的,可以是方形的,可以是三角形的,可以是梯形的,也可以是多边形的,可以根据实际的安装需求进行选择。

8、需要说明的是,所述光纤组件可以包括光纤、包层及涂层,包层可以包括金属包层、耐高温包层中的至少一种。耐高温包层的材料包括丙烯酸树脂、硅橡胶、氟烷氧基树脂、聚酰亚胺、碳材料中的一种或多种。金属包层的材料包括铝、金及铜中的一种或多种。光纤的数量可以是一根,也可以是多根。

9、结合第一方面,在一种实施方式中,所述磁性组件包括多个磁性件和承载多个所述磁性件的柔性件。通过多个磁性件和承载多个所述磁性件的柔性件构成所述磁性组件,可以使得所述柔性件充分吸收所述磁性件的应力,减少所述磁性件的应力对所述光纤组件的影响。同时所述柔性件具有比所述磁性件更好的弹性形变能力,可以提高所述磁性组件的弯折形变能力,便于所述磁性光缆的走线和绕线,减少在绕线时所述磁性件产生的应力对所述光纤组件的影响。

10、需要说明的是,所述磁性组件的数量可以是一个,也可以是多个,当所述磁性组件的数量为多个时,可以沿所述光纤组件的周侧分布,分布情况可以是均匀的也可以是不均匀的。

11、结合第一方面,在一种实施方式中,所述磁性件包括磁块,多个所述磁块间隔分布于所述柔性件内。所述磁块间隔分布于所述柔性件内可以进一步使得所述柔性件充分吸收所述磁块的应力,可以提高所述磁性组件的弯折形变能力,便于所述磁性光缆的走线和绕线,减少在绕线时所述磁性件产生的应力对所述光纤组件的影响。

12、需要说明的是,所述磁块的形状可以是圆柱状、球状、三角锥状或多边形状。当所述磁块的形状是圆柱状或球状时,可以进一步降低所述磁块在弯折或缠绕时所产生的应力对所述光纤组件的影响,使得所述柔性件更容易吸收所述磁块产生的应力。

13、结合第一方面,在一种实施方式中,相邻的磁块之间的间距为d,其中,0.1mm≤d≤50mm。相邻的磁块之间的间距在此范围内,可以更好地分散所述磁块之间的应力,减少所述磁块之间的应力对所述光纤组件的影响,同时提高磁块的磁性叠加性能,使得所述磁性光缆更容易被磁性探测器所探测。

14、结合第一方面,在一种实施方式中,所述磁性件的材料包括钐钴磁体、钕铁硼磁体、铁氧体、铝镍钴磁体及铁铬钴磁体中的至少一种,采用上述磁性件的材料中的至少一种,可以提高所述磁性件的磁性,使得所述磁性光缆更容易被磁性探测器所探测,减少消磁的发生;和/或,

15、所述柔性件的材料包括塑料或橡胶中的至少一种。所述性件的材料包括塑料或橡胶中的至少一种可以进一步提高所述柔性件的弹性形变能力,提高所述柔性件对应力的吸收能力,同时更有助于所述磁性组件随所述磁性光缆弯折或缠绕。

16、结合第一方面,在一种实施方式中,所述磁性组件的弯曲半径为r,其中,100mm≤r≤1000mm,所述磁性组件的弯曲半径在此范围内,可以便于所述磁性光缆的盘绕运输以及井下施工铺设;和/或,

17、所述磁性件的表面磁场强度为3000gs~8000gs,所述磁性件的表面磁场强度在此范围内,可以提高所述磁性件的磁性,使得所述磁性光缆更容易被磁性探测到;和/或,

18、所述绝缘保护层的材料包括聚丙烯、聚四氟乙烯、聚全氟乙丙烯、聚偏氟乙烯及四氟乙烯中的至少一种。选择所述绝缘保护层的材料中的至少一种,可以提高所述绝缘保护层的耐高温性能,耐氢腐蚀能力以及耐磨损能力,提高所述磁性光缆的使用寿命。

19、结合第一方面,在一种实施方式中,所述磁性组件与所述绝缘保护层外表面的距离为l1,所述磁性组件与所述光纤组件外表面的距离为l2,其中:

20、l1<l2,所述磁性组件与所述绝缘保护层外表面的距离小于所述磁性组件与所述光纤组件外表面的距离,可以使得所述磁性组件距离所述磁性光缆的外表面更近,距离所述光纤组件距离更远,可以减少所述磁性组件的应力以及磁性对所述光纤组件的影响,同时距离所述绝缘保护层外表面的距离更小可以减少所述磁性组件的磁性的衰减,保持所述磁性组件的磁性,使得所述磁性光缆更容易被磁性探测到;和/或,

21、0.5mm≤l1≤4mm,所述磁性组件与所述绝缘保护层外表面的距离在此范围内,可以进一步减少所述磁性组件的磁性的衰减,保持所述磁性组件的磁性,使得所述磁性光缆更容易被磁性探测到;和/或,

22、1mm≤l2≤8mm,所述磁性组件与所述光纤组件外表面的距离在此范围内,可以减少所述磁性组件的应力以及磁性对所述光纤组件的影响,减少对所述磁性光缆传输性能的影响。

23、第二方面,本技术提出了一种磁性光缆的制备方法,包括以下步骤:

24、将柔性件的材料加热与多个磁性件融合、挤出,冷却,得磁性组件;

25、将绝缘保护层的材料加热,与光纤组件及磁性组件挤出成型,得磁性光缆。

26、通过将柔性件的材料加热与多个磁性件融合、挤出,冷却,得磁性组件,再将绝缘保护层的材料加热,与光纤组件及磁性组件挤出成型,得磁性光缆。可以预先制备出磁性组件,再通过一步成型的方式制备出磁性光缆,可以更容易地实现光纤的连续化生产,简化工艺设备和工艺步骤。

27、结合第二方面,在一种实施方式中,所述将柔性件的材料加热与多个磁性件融合、挤出,冷却,得磁性组件中:

28、挤出的温度为180~380℃,挤出的温度在此范围内,可以实现绝缘保护层材料的稳定挤出和高温下的塑形,保证材料成型后在高温下应用可靠性;和/或,

29、冷却的温度为0~60℃,冷却的温度在此范围内,有利于所述磁性光缆的快速定型。

30、结合第二方面,在一种实施方式中,所述将绝缘保护层的材料加热,与光纤组件及磁性组件挤出成型,得磁性光缆中:

31、挤出的温度为180~380℃,挤出的温度在此范围内,可以实现绝缘保护层材料的稳定挤出和高温下的塑形,保证材料成型后在高温下应用可靠性。