一种显示面板光刻胶剥离液及其制备方法与应用与流程

本发明属于显示面板制造工艺领域,尤其涉及一种显示面板光刻胶剥离液及其制备方法与应用。

背景技术:

1、在显示面板领域,经过涂敷-显影-蚀刻过程,在底层金属材料上蚀刻出所需线条之后,必须在除去残余光刻胶的同时不能损伤任何基材,才能再进行下道工序。因此,光刻胶的剥离质量也直接影响着产品的质量。而随着电子行业的发展以及高世代面板的面世,光刻胶剥离液的使用越来越多。

2、目前常用的光刻胶剥离液一般包含有机胺类化合物、有机溶剂以及表面活性剂。但是上述光刻胶剥离液,在浸泡清洗时,成份中的有机胺类化合物容易分解并呈碱性,因此容易腐蚀铝、铜等金属,并且由于其剥离性差,无法完全去除光刻胶残留物,特别是在高分辨率和高密度的芯片制造中,光刻胶剥离液难以完全去除微细结构中的残留物,导致产品质量和性能下降,从而影响了显示面板的制造质量和产能。

3、因此,需要开发能够高效剥离光刻胶残留物,同时防止基板腐蚀的显示面板光刻胶剥离液。

技术实现思路

1、本发明解决的技术问题:当前光刻工艺中的光刻胶剥离液去除效率较低,对基板的腐蚀较大。

2、鉴于现有技术中存在的技术问题,本发明设计了一种显示面板光刻胶剥离液及其制备方法与应用。旨在解决传统光刻胶剥离液中存在的诸多挑战与问题,具有高效的胶剂去除能力、降低对基板的腐蚀和副作用,提高产品质量和生产效率。

3、需要注意的是,在本发明中,除非另有规定,涉及组成限定和描述的“包括”的具体含义,既包含了开放式的“包括”、“包含”等及其类似含义,也包含了封闭式的“由…组成”等及其类似含义。

4、为了解决上述存在的技术问题,本发明采用了以下方案:

5、一种显示面板光刻胶剥离液,其特征在于,按照重量份计算,包括如下组分:

6、醇醚类化合物 40-55份;

7、酰胺类化合物 50-60 份;

8、有机胺类化合物 3-15份;

9、生物多聚物 1-2份;

10、界面增效剂 1-2份。

11、进一步地,所述的生物多聚物为聚羟基脂肪酸酯、聚乙内酯、聚羟基丁酸酯、聚乳酸-聚乙二醇共聚物中的一种或多种。

12、进一步地,所述的生物多聚物为聚乳酸-聚乙二醇共聚物与聚羟基脂肪酸酯组成的混合物;所述的聚乳酸-聚乙二醇共聚物与聚羟基脂肪酸酯的质量比为1:(1-5)。

13、进一步地,所述的界面增效剂为甲基三氯硅烷、2-甲氧基碳酸基乙基胺基乙基胺基丙基三甲氧基硅烷、3-氨丙基三甲氧基硅烷中的一种或多种。

14、进一步地,所述的醇醚类化合物为乙二醇甲醚、乙二醇单丁醚、乙二醇乙醚、二乙二醇单丁醚、二乙二醇甲醚、二乙二醇丁醚、二乙二醇乙醚、三乙二醇丁醚中的一种或多种。

15、进一步地,所述的酰胺类化合物为n-甲基甲酰胺、n-甲基乙酰胺、n,n-二甲基甲酰胺中的一种或多种。

16、进一步地,所述的有机胺类化合物为乙醇胺、二乙醇胺、三乙醇胺、异丙醇胺、n-氨乙基哌嗪、羟乙基哌嗪、n-氨乙基吗啉中的一种或多种。

17、本发明还公开了一种显示面板光刻胶剥离液的制备方法,其特征在于包含以下步骤:

18、按照重量份数称取各个组分,将所有物料混合溶解完全,然后升温至40-60℃,搅拌至均匀透明,即得所述的显示面板光刻胶剥离液。

19、本发明还公开了一种显示面板光刻胶剥离液的使用方法,其特征在于包括如下步骤:

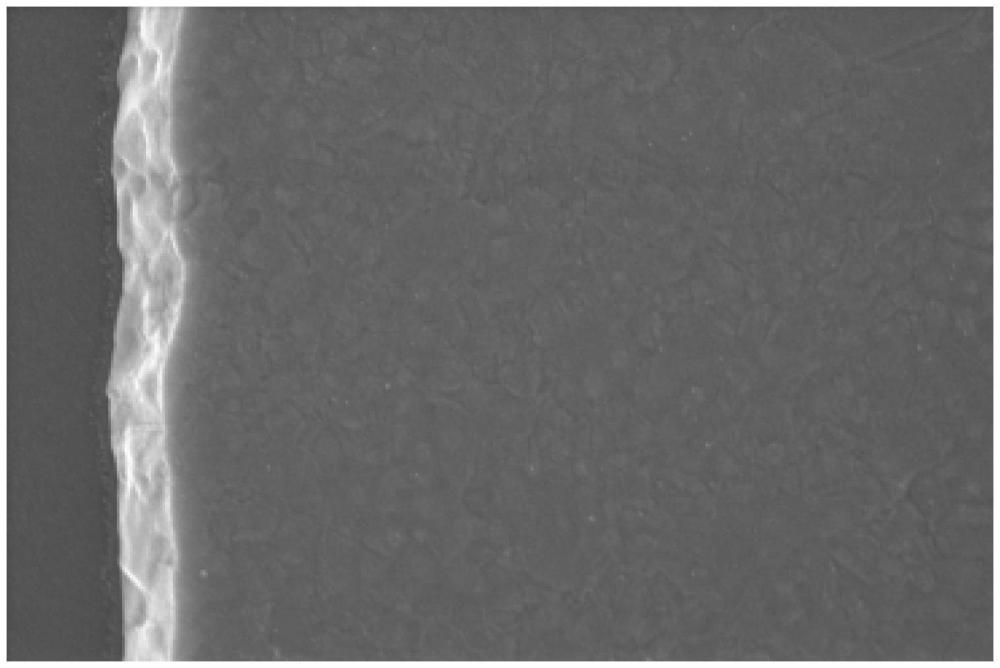

20、步骤1:将所述的显示面板光刻胶剥离液升温至在40-60℃,浸泡待剥离基板,浸泡时间为5s-60s,得到光刻胶剥离后基板;

21、步骤2:将所述的剥离后基板放入超纯水中清洗至少两次;

22、步骤3:将清洗后的基板进行氮气吹扫干燥处理,即完成基板光刻胶的剥离处理。

23、本发明还公开了一种显示面板光刻胶剥离液在剥离芯片光刻胶中的用途。

24、在本发明中,为了进一步优化剥离液的效果,可以对于各个组分进行优选:醇醚类化合物45-50份;酰胺类化合物54-58份;有机胺类化合物5-10份;生物多聚物1.2-1.8份;界面增效剂1.2-1.8份。

25、在本发明中,所述的聚乳酸-聚乙二醇共聚物与聚羟基脂肪酸酯的质量比优选为1:2。

26、在本发明中,界面增效剂可以与生物多聚物协同使用,优选为2-甲氧基碳酸基乙基胺基乙基胺基丙基三甲氧基硅烷。

27、在本发明中,醇醚类化合物优选为乙二醇甲醚。

28、在本发明中,酰胺类化合物优选为n,n-二甲基甲酰胺。

29、在本发明中,有机胺类化合物优选为三乙醇胺。

30、在本发明的显示面板光刻胶剥离液的使用方法中,步骤3将清洗后的基板进行氮气吹扫干燥处理,以确保表面完全干燥,避免水或其他溶剂残留。

31、本发明人发现,生物多聚物可以在剥离液中形成一层保护膜覆盖在被剥离物表面上。

32、其一,这种保护膜能够在剥离过程中缓冲剥离液对基板的直接侵蚀,减少对基板的损害。

33、其二,生物多聚物可以提高剥离液的相容性,减少对被剥离物料的化学影响。

34、其三,生物多聚物材料通常具有较好的稳定性,能够在剥离液的整个处理过程中保持有效。另外具有良好的生物降解性,能够在使用后自然分解而不对环境造成持久性影响。这使得它们在绿色化学和可持续发展方面具有优势。

35、本发明人发现,界面增效剂可以与生物多聚物协同使用,以增强剥离液对复杂基板表面的适应性和剥离效果。

36、在生物多聚物与界面增效剂体系中,界面增效剂通过硅氢键与基板表面结合,改善表面的附作力和化学亲和性,使得剥离液更容易吸附基板表面,增强生物多聚物在剥离液与金属层之间的粘附性,更容易形成一层保护膜,降低剥离液对基板表面的腐蚀性,并确保剥离过程不会损伤基板或器件结构,这种表面能的调节有助于提高剥离液在基板表面的均匀性,显著提高光刻胶剥离液在剥离过程中的可控性。

37、本发明人发现,醇醚类化合物具有出色的润湿和膨润性能,为光刻胶剥离过程提供了关键支持。

38、其一,醇醚类化合物能够迅速在光刻胶表面形成均匀的润湿膜,促进了液体与胶层之间的有效接触。这种优异的润湿性能使得光刻胶剥离液能够迅速渗透到光刻胶的微观孔隙中,迅速溶解和分散胶层,实现高效的胶剂去除。

39、其二,醇醚类化合物还具有良好的膨润性能,能够有效扩散到光刻胶分子之间的空隙中,并通过与胶层分子的作用力逐渐将其分离开来。这种膨润性能使得光刻胶剥离液能够彻底渗透并覆盖整个光刻胶表面,确保了胶剂的均匀去除和清洁。

40、其三,膨润性能还有助于降低光刻胶与基板之间的粘附力,减少了在剥离过程中可能引起的基板损伤和残留物堆积。

41、本发明人发现,酰胺类化合物具有较强的溶解性和分散性,能够有效将光刻胶分子分散到溶液中,并保持其稳定性。这一特性有助于防止胶剂残留物重新附着在基板表面,减少了后续清洗工艺的复杂性和时间成本,同时,提高了剥离过程的均匀性和稳定性。

42、本发明人发现,有机胺类化合物可以断开分子间的化学键来促进光刻胶的去除。

43、有机胺类化合物中的活性基团能够与光刻胶分子中的交联结构或分子键发生反应,引发化学反应,从而破坏胶层的结构,降低其粘度和强度,使得光刻胶剥离液能够更加彻底和高效地去除胶层,确保基板表面的清洁和光滑。

44、本发明提供了一种显示面板光刻胶剥离液及其制备方法与应用具有如下有益效果:

45、1.本发明采用界面增效剂与生物多聚物协同,以降低剥离液对基板表面的腐蚀性,并确保剥离过程不会损伤基板或器件结构。

46、2.本发明通过调整剥离液的成分,选择具有出色的润湿和膨润性能的醇醚类化合物、具有较强溶解性和分散性的酰胺类化合物、及具有较高活性和选择性的有机胺类化合物作为溶解剂,能够更有效地与光刻胶分子间化学键相互作用,实现更快速的剥离效果。

47、3.本发明设计的各组分均采用环境友好型成分或生产工艺,以减少对环境的影响。选择了降解性成分或低挥发性有机物,从而实现剥离液的生产和使用的可持续性。

- 还没有人留言评论。精彩留言会获得点赞!