基于仿真的光波导加工激光功率补偿方法及系统与流程

本发明属于光子芯片,具体涉及一种基于仿真的光波导加工激光功率补偿方法及系统。

背景技术:

1、光子桥接技术采用激光纳米三维直写技术,将硅光芯片的出光口与单模光纤相连,实现了不同光芯片、芯片与光纤之间的耦合互联。在光子桥接技术中起到连接作用的“线”不再是金属,而是利用激光直写制作的三维光波导。光波导(optical waveguide)是引导光波在其中传播的介质装置,又称介质光波导。光波导有两大类:一类是集成光波导,包括平面(薄膜)介质光波导和条形介质光波导,它们通常都是光电集成器件(或系统)中的一部分,所以叫作集成光波导;另一类是圆柱形光波导,通常称为光纤 (见光学纤维)。

2、光子桥接技术不仅是一种附加的光子集成技术,更是实现三维光子集成的关键技术。然而,在光子芯片下表面的端面处理,如光纤与光芯片之间的光子桥接时,由于光纤包层和芯片表面金属层对激光束的干扰,导致焦点处的激光功率损失,这会使得加工出的光波导靠近垂直端面部分变细,降低耦合传输效率,甚至可能导致光波导器件的脱落。

技术实现思路

1、针对现有技术的上述不足,本发明提供一种基于仿真的光波导加工激光功率补偿方法及系统,以解决上述技术问题。

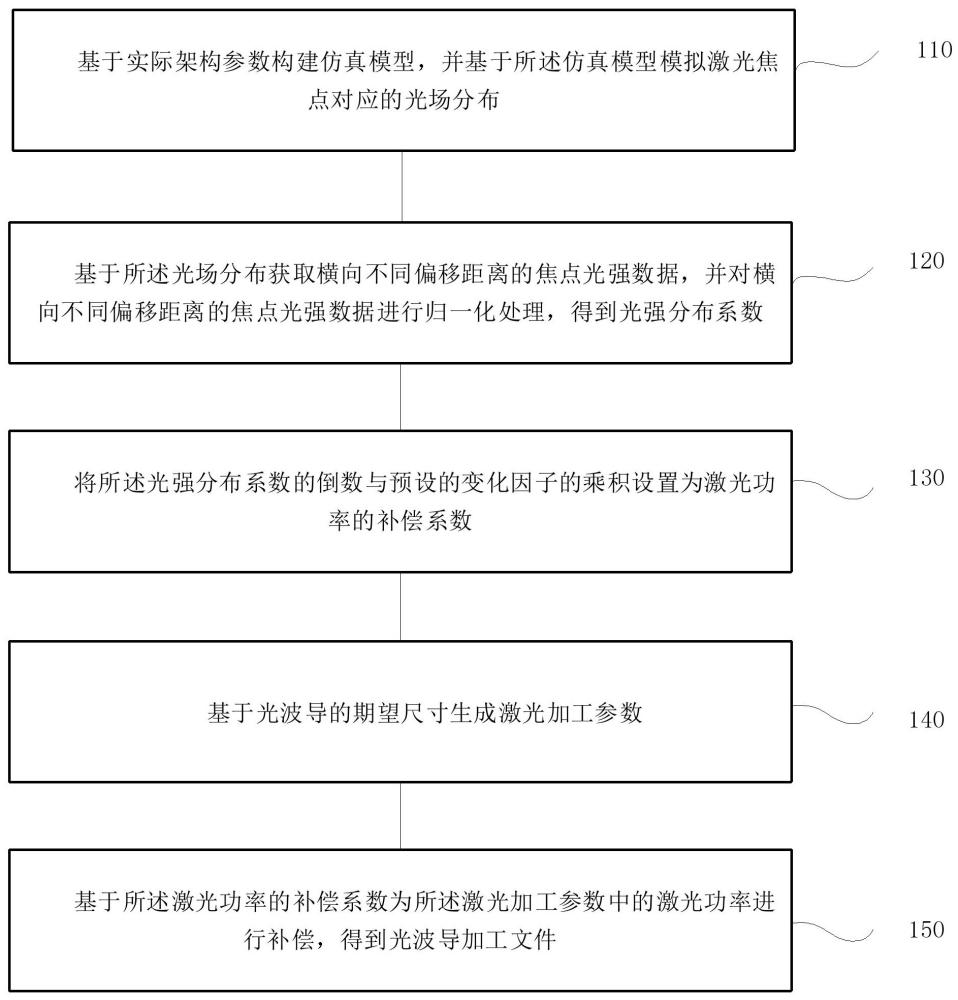

2、第一方面,本发明提供一种基于仿真的光波导加工激光功率补偿方法,包括:

3、基于实际架构参数构建仿真模型,并基于所述仿真模型模拟激光焦点对应的光场分布;

4、基于所述光场分布获取横向不同偏移距离的焦点光强数据,并对横向不同偏移距离的焦点光强数据进行归一化处理,得到光强分布系数;

5、将所述光强分布系数的倒数与预设的变化因子的乘积设置为激光功率的补偿系数;

6、基于光波导的期望尺寸生成激光加工参数;

7、基于所述激光功率的补偿系数为所述激光加工参数中的激光功率进行补偿,得到光波导加工文件。

8、在一个可选的实施方式中,基于实际架构参数构建仿真模型,并基于所述仿真模型模拟激光焦点对应的光场分布,包括:

9、获取实际衬底的材质和尺寸构建衬底的三维仿真模型;

10、根据所述三维仿真模型设置仿真区域的尺寸和边界条件;

11、为所述仿真区域添加仿真参数,所述仿真参数包括光刻胶折射率,光源的波长、纵向传播距离和数值孔径;

12、基于所述仿真参数模拟激光焦点对应的光场分布;

13、为所述仿真区域添加模拟仿真监视器,进行数值仿真。

14、在一个可选的实施方式中,基于所述仿真参数模拟激光焦点对应的光场分布,包括:

15、自定义高数值孔径物镜聚焦光源,高数值孔径物镜聚焦系统焦点附近场分布的表达式:

16、;

17、式中,a是与焦距和波长有关的常数;i为虚数单位,k=2π/λ是波数;α=arcsin(na/nt)是物镜的最大孔径角,na为物镜的数值孔径,nt是物镜浸没介质的折射率;p(θ)为切趾函数;θ=arcsin[rna/(rnt)]为孔径角, r是孔径半径;坐标r和φ是入瞳平面的极坐标;x,y和z是聚焦平面的笛卡尔坐标;et是入射光进入物镜后的透射场。

18、将聚焦光场分布表示为物镜后孔径光场分布的傅里叶变换,和分别表示x,y方向的空间频率,表示公式为:

19、;

20、计算光子芯片上表面以上指定距离内的光场分布的公式为:

21、;

22、仿真区域尺寸包括:计算的光场分布到光子芯片上表面的距离l1,光子芯片上表面距仿真区域最底部的距离l2,仿真区域的宽度l3,仿真区域的长度l4。

23、在一个可选的实施方式中,基于所述光场分布获取横向不同偏移距离的焦点光强数据,并对横向不同偏移距离的焦点光强数据进行归一化处理,得到光强分布系数,包括:

24、在z坐标相同且y坐标为0的轴线上均匀选取多个定位点;

25、将定位点的z坐标、孔径角和极坐标代入计算光子芯片上表面以上指定距离内的光场分布的公式,得到定位点的光强度值;

26、将各定位点的光强度值按各定位点的x坐标排序,得到横向不同偏移距离的焦点光强数据,对横向不同偏移距离的焦点光强数据进行归一化处理,得到光强分布系数。

27、在一个可选的实施方式中,将所述光强分布系数的倒数与预设的变化因子的乘积设置为激光功率的补偿系数,包括:

28、将光强分布系数中的各元素的倒数与所述变化因子的乘积设置为补偿系数;

29、将补偿系数按对应的定位点x坐标排序,得到补偿系数序列。

30、在一个可选的实施方式中,基于光波导的期望尺寸选择对应的理论激光加工参数,并基于探测光与直写光的位置误差和所述理论激光加工参数生成激光加工参数,包括:

31、预先基于加工测试构建光波导尺寸与激光加工参数的对应关系,所述激光加工参数包括扫描速度和激光功率;

32、基于设计文件中的光波导的期望尺寸和所述对应关系生成理论激光加工参数;

33、从设计文件中提取光波导的期望位置;

34、测试激光加工设备的探测光与直写光的位置误差,所述位置误差包括纵向定位界面偏差和横向定位位置偏差;

35、将所述期望位置与位置误差的和作为直写光的实际位置。

36、第二方面,本发明提供一种基于仿真的光波导加工激光功率补偿系统,包括:

37、建模仿真模块,用于基于实际架构参数构建仿真模型,并基于所述仿真模型模拟激光焦点对应的光场分布;

38、光场分析模块,用于基于所述光场分布获取横向不同偏移距离的焦点光强数据,并对横向不同偏移距离的焦点光强数据进行归一化处理,得到光强分布系数;

39、补偿计算模块,用于将所述光强分布系数的倒数与预设的变化因子的乘积设置为激光功率的补偿系数;

40、参数生成模块,用于基于光波导的期望尺寸生成激光加工参数;

41、功率补偿模块,用于基于所述激光功率的补偿系数为所述激光加工参数中的激光功率进行补偿,得到光波导加工文件。

42、在一个可选的实施方式中,所述建模仿真模块包括:

43、模型构建单元,用于获取实际衬底的材质和尺寸构建衬底的三维仿真模型;

44、区域限定单元,用于根据所述三维仿真模型设置仿真区域的尺寸和边界条件;

45、参数添加单元,用于为所述仿真区域添加仿真参数,所述仿真参数包括光刻胶折射率,光源的波长、纵向传播距离和数值孔径;

46、光场模拟单元,用于基于所述仿真参数模拟激光焦点对应的光场分布;

47、仿真监视单元,用于为所述仿真区域添加模拟仿真监视器,进行数值仿真。

48、在一个可选的实施方式中,所述光场模拟单元包括:

49、自定义高数值孔径物镜聚焦光源,高数值孔径物镜聚焦系统焦点附近场分布的表达式:

50、;

51、式中,a是与焦距和波长有关的常数;i为虚数单位,k=2π/λ是波数;α=arcsin(na/nt)是物镜的最大孔径角,na为物镜的数值孔径,nt是物镜浸没介质的折射率;p(θ)为切趾函数;θ=arcsin[rna/(rnt)]为孔径角, r是孔径半径;坐标r和φ是入瞳平面的极坐标;x,y和z是聚焦平面的笛卡尔坐标;et是入射光进入物镜后的透射场。

52、将聚焦光场分布表示为物镜后孔径光场分布的傅里叶变换,和分别表示x,y方向的空间频率,表示公式为:

53、;

54、计算光子芯片上表面以上指定距离内的光场分布的公式为:

55、;

56、仿真区域尺寸包括:计算的光场分布到光子芯片上表面的距离l1,光子芯片上表面距仿真区域最底部的距离l2,仿真区域的宽度l3,仿真区域的长度l4。

57、在一个可选的实施方式中,所述光场分析模块包括:

58、定位选取单元,用于在z坐标相同且y坐标为0的轴线上均匀选取多个定位点;

59、光强获取单元,用于将定位点的z坐标、孔径角和极坐标代入计算光子芯片上表面以上指定距离内的光场分布的公式,得到定位点的光强度值;

60、光强处理单元,用于将各定位点的光强度值按各定位点的x坐标排序,得到横向不同偏移距离的焦点光强数据,对横向不同偏移距离的焦点光强数据进行归一化处理,得到光强分布系数。

61、第三方面,提供一种终端,包括:

62、处理器、存储器,其中,

63、该存储器用于存储计算机程序,

64、该处理器用于从存储器中调用并运行该计算机程序,使得终端执行上述的终端的方法。

65、第四方面,提供了一种计算机存储介质,所述计算机可读存储介质中存储有指令,当其在计算机上运行时,使得计算机执行上述各方面所述的方法。

66、本发明的有益效果在于,本发明提供的基于仿真的光波导加工激光功率补偿方法及系统,实现了对加工激光功率的准确补偿,从而避免了由于激光损失导致的光波导的形状缺陷。

67、此外,本发明设计原理可靠,结构简单,具有非常广泛的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!