一种用于芯片精密倒装焊的光学成像对准系统的制作方法

本发明涉及光子光电子器件设计,特别涉及一种用于芯片精密倒装焊的光学成像对准系统。

背景技术:

1、近年来随着硅基光子学的深入发展,人们已经在soi平台上成功实现了诸如光开关,光波导等无源器件的集成,然而,核心器件si上激光器的研究却进展缓慢,主要因为si是间接带隙半导体,发光效率较低,目前,比较成熟的方法是通过键合方法,将iii-v族材料与si异质集成,实现iii-v族光源从si波导输出。iii-v(如gaas,inp等)族材料和硅的混合集成是一种目前被认为最有应用前景的适于高密度集成的光子或光电子芯片技术。通常采取带有波导结构的soi材料(si/sio2/si衬底)与iii-v外延材料通过有机材料或键合方法粘合,去掉iii-v衬底,然后再进行光子或光电子器件、光路的加工,光波是通过倏逝场耦合进入下层的soi波导的,电注入采用共面电极在iii-v材料层完成。这其中键合技术非常重要。对于通过晶片键合形成的面上光源有几个问题。一是大多数cmos工厂不允许加工iii-v族材料,怕引入污染,二是把材料键合上去再做激光器,成品率是比较低的,三是iii-v族晶片直径比较小而硅基材料直径比较大,进行晶片键合再做工艺,浪费严重。

2、比较可行的方法是先将iii-v族激光器管芯或阵列通过常规半导体工艺做出来,筛选好,然后通过各种耦合方法集成上去。但要获得高耦合效率非常困难。难度体现在有源与无源波导器件的耦合上。通常的耦合波导为楔形和反楔形波导结构,要求激光器单元与波导中心横向对准精度在亚微米乃至深亚微米精度,常用的方法为倒装焊。倒装焊设备通过吸头吸住晶片,然后通过复杂的成像及对准找到目标位置,实现键合。通常要求吸头端面与目标片平面绝对平行,否则会出现粘接不牢固,耦合效率低的问题。

技术实现思路

1、本发明的目的在于提供一种用于芯片精密倒装焊的光学成像对准系统,以使其在实现晶片与基底的对准的同时,具有低成本,光学系统简单,易于实现特点。

2、为实现上述目的,本发明提供如下技术方案:

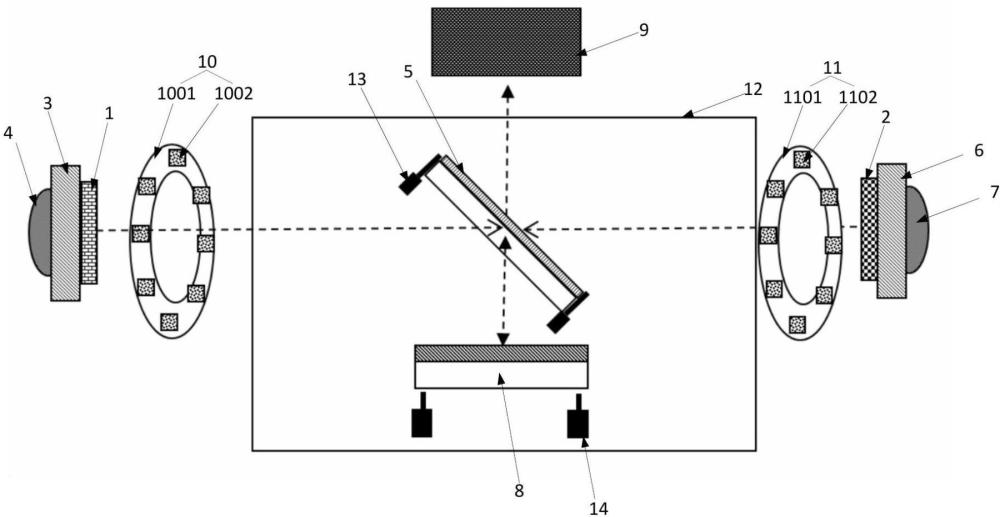

3、一种用于芯片精密倒装焊的光学成像对准系统,用于将基底与晶片对准,所述基底与所述晶片上分别设置有对准标记,包括基底加热自平衡固定装置、基底照明装置、晶片自平衡固定装置、晶片照明装置、半透半反平面镜、全反平面镜以及成像装置;

4、所述基底加热自平衡固定装置、所述半透半反平面镜以及所述晶片自平衡固定装置沿第一光轴依次间隔布置,所述半透半反平面镜与所述第一光轴倾斜相交,所述基底加热自平衡固定装置具有用于固定所述基底的基底固定面,所述晶片自平衡固定装置具有用于固定所述晶片的晶片固定面,所述基底固定面以及所述晶片固定面均朝向所述半透半反平面镜,所述基底加热自平衡固定装置以及所述晶片自平衡固定装置用于使基底与晶片平行相对,所述基底照明装置用于对所述基底加热自平衡固定装置上的基底进行成像照明,所述晶片照明装置用于对所述晶片自平衡固定装置上的晶片进行成像照明;

5、所述全反平面镜、所述半透半反平面镜以及所述成像装置沿第二光轴依次间隔布置,所述第一光轴与所述第二光轴相交,所述全反平面镜的反射面与所述成像装置的光线接收端朝向所述半透半反平面镜。

6、在本技术一种实施例中,所述基底加热自平衡固定装置包括:

7、第一固定底座,所述第一固定底座设置有第一球面卡槽;

8、第一吸盘,所述第一吸盘的一侧表面设置有第一球面凸起,所述第一球面卡槽与所述第一球面凸起卡接配合,以使所述第一固定底座与所述第一吸盘可相对转动,所述第一球面卡槽与所述第一球面凸起的配合面中的一个为凹球面,另一个为凸球面,所述第一吸盘远离所述第一球面凸起的一侧表面设置多个第一气孔;

9、加热装置,所述加热装置设置于所述第一吸盘内;

10、第一负压装置,所述第一负压装置与各个所述第一气孔连接。

11、在本技术一种实施例中,所述加热装置包括热电偶、电阻丝以及温度控制器,所述电阻丝盘绕于所述第一吸盘内,所述热电偶用于检测所述第一吸盘的温度,所述温度控制器用于根据所述热电偶的检测值控制所述电阻丝所在电路的工作状态。

12、在本技术一种实施例中,所述晶片自平衡固定装置包括:

13、第二固定底座,所述第二固定底座设置有第二球面卡槽;

14、第二吸盘,所述第二吸盘的一侧表面设置有第二球面凸起,所述第二球面卡槽与所述第二球面凸起卡接配合,以使所述第二固定底座与所述第二吸盘可相对转动,所述第二球面卡槽与所述第二球面凸起的配合面中的一个为凹球面,另一个为凸球面,所述第二吸盘远离所述第二球面凸起的一侧表面设置多个第二气孔;

15、第二负压装置,所述第二负压装置与各个所述第二气孔连接。

16、在本技术一种实施例中,还包括光学箱体,所述半透半反平面镜以及所述全反平面镜设置于所述光学箱体内,所述光学箱体沿所述第一光轴相对设置的两个箱壁上分别设置第一入射孔以及第二入射孔,所述基底加热自平衡固定装置与所述第一入射孔相对地设置于所述光学箱体外,所述晶片自平衡固定装置与所述第二入射孔相对地设置于所述光学箱体外,所述光学箱体沿所述第二光轴相对设置的两个箱壁中位于所述半透半反平面镜远离所述全反平面镜一侧的一个设置出射孔,所述成像装置的光线接收端与所述出射孔相对地设置于所述光学箱体外。

17、在本技术一种实施例中,所述半透半反平面镜通过第一角度调节装置角度可调地设置于所述光学箱体内,所述第一角度调节装置包括多个沿所述半透半反平面镜的周向间隔布置的第一伸缩调节机构,所述第一伸缩调节机构包括第一安装座、第一螺纹套筒以及第一螺纹调节杆,所述第一螺纹套筒可绕自身轴线转动地设置于所述第一安装座,所述第一螺纹调节杆与所述第一螺纹套筒螺纹配合,所述第一安装座以及所述第一螺纹调节杆分别与所述半透半反平面镜以及所述光学箱体可转动连接。

18、在本技术一种实施例中,所述全反平面镜通过第二角度调节装置角度可调地设置于所述光学箱体内,所述第二角度调节装置包括多个沿所述全反平面镜的周向间隔布置的第二伸缩调节机构,所述第二伸缩调节机构包括第二安装座、第二螺纹套筒以及第二螺纹调节杆,所述第二螺纹套筒可绕自身轴线转动地设置于所述第二安装座,所述第二螺纹调节杆与所述第二螺纹套筒螺纹配合,所述第二安装座以及所述第二螺纹调节杆分别与所述全反平面镜以及所述光学箱体可转动连接。

19、在本技术一种实施例中,所述基底照明装置设置于所述基底加热自平衡固定装置与所述光学箱体之间,所述基底照明装置包括第一固定环以及沿周向均布在所述第一固定环上的多个第一发光元件。

20、在本技术一种实施例中,所述晶片照明装置设置于所述晶片自平衡固定装置与所述光学箱体之间,所述晶片照明装置包括第二固定环以及沿周向均布在所述第二固定环上的多个第二发光元件。

21、在本技术一种实施例中,所述成像装置为长焦可变焦单筒显微镜。

22、由以上技术方案可以看出,本发明中公开了一种用于芯片精密倒装焊的光学成像对准系统,该光学成像对准系统用于将基底与晶片对准,基底与晶片上分别设置有对准标记,该光学成像对准系统包括基底加热自平衡固定装置、基底照明装置、晶片自平衡固定装置、晶片照明装置、半透半反平面镜、全反平面镜以及成像装置,其中,基底加热自平衡固定装置、半透半反平面镜以及晶片自平衡固定装置沿第一光轴依次间隔布置,半透半反平面镜与第一光轴倾斜相交,基底加热自平衡固定装置具有用于固定基底的基底固定面,晶片自平衡固定装置具有用于固定晶片的晶片固定面,基底固定面以及晶片固定面均朝向半透半反平面镜,基底加热自平衡固定装置以及晶片自平衡固定装置用于使基底与晶片平行相对,基底照明装置用于对基底加热自平衡固定装置上的基底进行成像照明,晶片照明装置用于对晶片自平衡固定装置上的晶片进行成像照明;全反平面镜、半透半反平面镜以及成像装置沿第二光轴依次间隔布置,第一光轴与第二光轴相交,全反平面镜的反射面与成像装置的光线接收端朝向半透半反平面镜。

23、在应用时,基底加热自平衡固定装置固定基底,并调节基底位置,晶片自平衡固定装置固定晶片,并调节晶片位置,直至基底与晶片平行相对,基底照明装置对基底加热自平衡固定装置上的基底进行成像照明,基底光线经过半透半反平面镜反射,到达全反平面镜,经全反平面镜反射到半透半反平面镜后,经半透半反平面镜平行透射进入成像装置成像,晶片照明装置对晶片自平衡固定装置上的晶片进行成像照明,晶片光线经过半透半反平面镜反射后进入成像装置成像,当基底与晶片成像上的对准标记重合时,说明两者实现对准,可见上述光学成像对准系统通过成像的方式实现晶片与基底的对准,方便实现精密对准,且仅采用半透半反平面镜以及全反平面镜构成光学结构,结构简单,成本低,易于实现。

- 还没有人留言评论。精彩留言会获得点赞!