一种微型化超薄成像系统及其制备方法与流程

本发明申请涉及可见光成像领域,具体涉及一种基于环形孔径成像的微型化超薄成像系统及其制备方法。

背景技术:

1、光电探测设备是微小型无人平台的核心传感器,决定了无人平台在复杂环境下的实时感知识别能力。受限于微小型无人平台较小的载荷能力,亟需研究微型化、轻量化、低功耗的光频智能感知平台。环形孔径超薄成像系统是一种新型轻薄成像光学系统,与常规光学系统相比,环形孔径超薄成像系统具有总长短、重量轻、高分辨率等特点,其结构类似于传统的反射式光学系统,由多个同心圆环反射面加工在一块基底材料的前后表面上,光线通过入射环带进入系统,通过反射镜多次反射,最终成像在探测器上。因此,当焦距一定时环形孔径的系统长度明显小于传统的光学系统。

2、然而,由于环形孔径超薄成像系统仅由单一基底材料构成,无法实现消色差,进而严重影响成像质量。同时,环形孔径透镜表面面型和传统透射式透镜相比非常复杂,常规的面型加工方式难以满足其面型精度要求,并且在同一表面同时存在透射式环带和反射式环带,常规镀膜蒸镀的方式无法对不同环带进行区分,采用分镀或遮掩的方式对于毫米级的环带尺寸也难以实现,对镀膜工艺提出了极高的要求。因此,需要一种有效且易于实现的方法来实现环形孔径物镜的制作。

技术实现思路

1、本发明申请目的本发明申请专利提供一种克服上述问题或者至少部分地解决上述问题的一种对强体积约束下微型化成像系统的系统、工作模式、和制作方法。

2、具体地,本发明申请提供一种基于环形孔径成像的微型化超薄成像系统及其制作方法。

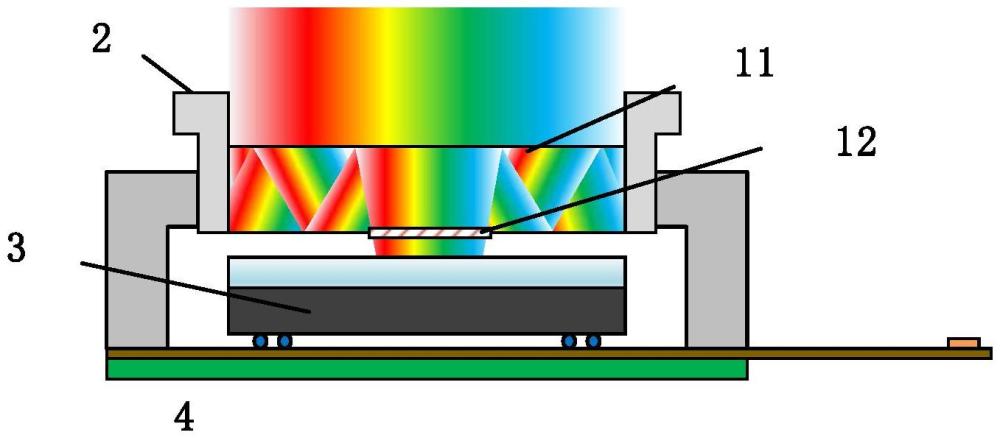

3、第一方面,本技术提出一种基于环形孔径成像的微型化超薄成像系统,该成像系统包括环形孔径超薄透镜、自动对焦直驱马达、cmos探测芯片、柔性电路板等,其特征在于,环形孔径超薄透镜包括环形孔径物镜和将衍射元件蚀刻在环形孔径物镜的出射窗口形成的衍射窗口。

4、进一步地,所述环形孔径超薄透镜,在强体积约束下,通过在有限空间内对光路进行折叠,压缩成像光路的长度,并通过衍射窗口校正单一基底材料对宽光谱范围成像所产生的色差。

5、进一步地,所述自动对焦直驱马达,驱动器集成在系统内部,并通过内置微型控制器完成大工作距离范围内目标精确自动对焦,通过音圈电机驱动环形孔径超薄透镜和cmos探测芯片间的截距;内置微型控制器从cmos探测芯片读取自动对焦需要的信息,计算搜索最佳的对焦位置,并驱动直驱马达带动环形孔径超薄透镜到达正确的对焦位置,实现快速自动对焦。

6、进一步地,所述cmos探测芯片,对光信号进行探测,探测器芯片采用小像元背照式设计,并能够实现自适应曝光控制。

7、进一步地,所述的cmos探测芯片采用小像元背照式设计,并能够实现自适应曝光控制,其工作流程包括:上电,resetb拉低,复位cmos芯片,pwdn拉高;dovdd和avdd上电,若不能同时上电,那么必须使dovdd上电在先,avdd上电在后;等avdd稳定5ms后,拉低pwdn;pwdn置低1ms后,拉高resetb;等待20ms后,完成系统上电;初始化sccb寄存器设置,配置cmos控制引脚,并配置工作模式;配置相关引脚的模式和复用功能,使能时钟;配置dcmi相关设置;配置dma;设置图像输出大小,使能dcmi捕获;自动对焦,释放马达至初始位置;从cmos传感去获取预览图像;计算并驱动马达带动镜头到达指定对焦位置;重复,直到获取良好的预览图像;暂停自动对焦,保持镜头处于正确的对焦位置;图像获取,读取预览参数;读取拍摄设置参数;转换预览增益和曝光值为拍照增益和曝光值;等待两个vsync后,抓取第三帧图像;写入预览设置参数,重新开始自动对焦;关闭系统,拉低xclk;切断avdd,dvdd和dovdd,若不能同时切断,必须dvdd为先,avdd第二,dovdd最后;拉低pwdn和resetb。

8、进一步地,所述柔性电路板,用于对获取的图像数据进行处理,通过串行控制总线实现时钟信号和数据信号传输,并通过数字视频接口进行图像输出。

9、进一步地,所述的柔性电路板通过串行控制总线实现时钟信号和数据信号传输,并通过数字视频接口进行图像输出;所述串行控制总线,使用sccb传输协议,其与iic协议相似:当iic在每传输完一个字节后,接收数据的一方要发送一位的确认数据;而sccb一次要传输9位数据,前8位为有用数据,而第9位数据在写周期中是不必关心位,在读周期中是na位。

10、进一步地,sccb定义数据传输的基本单元为相,即一个相传输一个字节数据;所述时钟信号,系统的图像数据输出是在pclk,vsync和href/hsync的控制下进行的,其中pclk是像素时钟,一个pclk时钟输出一个像素(或半个像素);vsync是帧同步信号;href/hsynv是行同步信号;所述数据信号,图像数据在href为高的时候输出,当href变高后,每一个pclk时钟,输出一个8位数据,每个pclk输出一个字节,且在rgb/yuv输出格式下,每个tp=2个tpclk,如果是raw格式,则一个tp=1个tpclk。

11、第二方面,本技术提供一种环形孔径超薄透镜的制作方法,包括:使用超精密数控连续轨迹加工环形孔径物镜面型;使用离子蒸镀对环形孔径物镜前后表面全镀金属膜;使用飞秒激光蚀刻去除环形孔径物镜前后表面窗口环带。

12、进一步地,所述的使用超精密数控连续轨迹加工环形孔径物镜面型包括:通过激光切割氟化镁平面材料板,获取用于环形孔径物镜加工的圆柱形原型胚;对原型胚进行清洗打磨,使其基本符合加工前立方尺度;通过精密夹持工装固定原型胚;通过四轴位移台将精密工装定位于加工台面中心,保证原型胚中心轴处于原点位置并垂直于加工台面;将环形孔径物镜前表面面型数据输入超精密数控连续轨迹加工机床,进行前表面面型加工;使用高精密轮廓测量仪对环形孔径物镜面型进行测量,检验表面误差是否满足精度要求;翻转精密夹持工装,再次通过四轴位移台将精密工装定位于加工台面中心,保证原型胚中心轴处于原点位置并垂直于加工台面;将环形孔径物镜后表面面型数据输入超精密数控连续轨迹加工机床,进行后表面面型加工;使用高精密轮廓测量仪对环形孔径物镜面型进行测量,检验表面误差是否满足精度要求。

13、进一步地,所述的使用离子蒸镀对环形孔径物镜前后表面全镀金属膜包括:镀膜前清洗、清洗后检验、镀膜。

14、进一步地,所述的镀膜前清洗包括:戴好洁净手套;用镊子拾取零件外圆,利用无尘布蘸无水乙醇,将零件擦拭一遍;将零件装夹在清洗工装上(竖直放置),浸泡于盛有丙酮的烧杯中,浸洗5min,取出;将装夹有零件的清洗工装浸泡入盛有无水乙醇的烧杯中,浸洗5min,取出;用去离子水冲洗零件及工装10~30s,并在盛有去离子水的烧杯中漂洗5~10s;将本步骤重复3遍;将装夹有零件的清洗工装浸泡入盛有去离子水的烧杯中,漂洗30s,取出,用去离子水冲洗;将本步骤重复3遍;使用无水乙醇淋洗零件,并用氮气吹干,放入零件周转盒内;检查零件表面,确认无脏点后转镀膜程序;

15、所述的清洗后检验,将清洗后零件在10×倍体式显微镜下观察,若无明显印子及成片脏点,则转镀膜工序;

16、所述的镀膜,包括:打开镀膜机总电源、各控制电源,指示灯指示为设备正常工作状态或待机状态;检查镀膜机所配套的水、气是否符合工艺要求;沉积速率校正;运行镀膜工艺程序,用以控制镀膜设备,实现镀膜过程的全自动化;镀膜程序执行完后,对真空室进行充氮气恢复至常压;打开真空室门,从工件盘上取下镀膜夹具,放置在洁净台上;从夹具上取下零件,用自封袋装好。

17、进一步地,所述的沉积速率校正,镀膜之前需先对膜层沉积速率进行校正,以便精确控制膜厚,包括:以平面石英玻璃作为基底,一半贴胶带,镀制单层al膜,设定镀制时间tc(tc=10min);镀制完毕后撕掉胶带,形成台阶;使用轮廓仪测量单al膜的台阶面高度dc;沉积速率v依照公式计算:vc=dc/tc。

18、进一步地,所述所述的使用飞秒激光蚀刻去除环形孔径物镜前后表面窗口环带,包括:清洁、激光去膜、加工结果检测;

19、所述的清洁,在进行激光加工前需对样品进行清洁,去除表面脏污

20、所述的激光去膜,使用飞秒激光去除指定窗口环带的金属膜,包括:打开设备及激光器电源,运行激光冷却水箱,打开激光控制软件,对激光进行开机操作,完成后需热机30min,方可进行加工;样品装夹:将待去膜的镜片安装在定制夹具中,将夹具固定在加工平台的xy位移台上,保证样品固定不晃动;视觉定位:调整样品位置与激光加工头高度,使样品能够清晰的成像于视觉ccd的视野范围内,使用视觉定位软件对样品轮廓进行抓取定位,将样品中心定位于激光加工头的正中心;加工图档设置:将样品图纸导入到激光加工软件中,针对当前面要去除的环带,对图纸中需要加工的区域进行填充处理,并设定填充间距;激光加工:设置激光功率、频率、振镜扫描速度、扫描次数,开始加工,完成单面加工后将样品翻面,并重复视觉定位及激光加工流程,实现样品双面膜层的去除;

21、所述的加工结果检测,其特征在于,分别对样品正反两面的中心及边缘环带进行激光去除,使用显微镜检测激光去除区域是否定位精准,去除干净无残留。

22、本发明申请提供一种基于环形孔径成像的微型化超薄成像系统及其制备方法,系统的装置包括环形孔径超薄透镜、自动对焦直驱马达、cmos探测芯片、柔性电路板等,实现在强体积约束、宽光谱范围、大工作距离下高分辨成像。本发明申请能够应用于微小型无人平台,实现芯片级“即插可用”、低系统依赖的探测感知与信息处理;采用折衍射混合环形孔径成像可以实现在强体积约束下对远距离目标高质量探测;自动对焦直驱马达可实现在大工作距离范围内自适应对焦;环形孔径物镜制作方法可实现超薄成像透镜高精度、低成本、批量化生产。

- 还没有人留言评论。精彩留言会获得点赞!