一种显示器件功能层的制备方法及量子点发光二极管的制备方法与流程

1.本发明涉及显示技术领域,具体涉及一种显示器件功能层的制备方法及量子点发光二极管的制备方法。

背景技术:

2.qled(quantum dots light-emitting diode,量子点发光二极管)是一种新兴的显示器件,结构与oled(organic light-emitting diode,有机发光二极管)相似,即可以包括空穴传输层、发光层、电子传输层等。对比oled,qled的特点在于其发光材料采用性能更加稳定的量子点,这也是qled的技术核心所在。

3.早在1983年,美国贝尔实验室的科学家就对量子点进行了深入研究,数年后美国耶鲁大学的物理学家马克

·

里德正式将其命名为“量子点”。量子点是一种粒子直径不足10nm的颗粒,常见的量子点由锌、镉、硒、硫元素组成。量子点独特的量子尺寸效应、量子限域效应、宏观量子隧道效应和表面效应使其展现出出色的物理性质,尤其是光学性能。量子点还具有极其特别的性质:当量子点受到光电刺激时,就会发出有色的光线,颜色由组成量子点的材料和它的大小、形状来决定。因为它具有这种特性,所以能够改变光源发出的光线的颜色。量子点的发光波长范围非常窄,颜色又比较纯粹,还可以调节,因此基于量子点的显示器件的画面会比液晶显示器的画面更加的清晰明亮。此外,qled的寿命长,封装工艺简单或无需封装;且由于qled是基于无机半导体量子点的电致发光,所以理论上无机半导体量子点的稳定性高于有机小分子及聚合物;也基于量子限域效应,量子点材料的发光线宽小,因此qled具有更好的色纯度;目前qled的发光效率也已经基本达到商业化的需求。综上,相对于有机荧光染料,胶体法制备的量子点具有光谱可调、发光强度大、色纯度高、荧光寿命长、单光源可激发多色荧光等优势,其有望成为下一代的平板显示器,具有广阔的发展前景。

4.然而,在qled的研发过程中依旧存在着很多问题。其中,在制备过程中,无论是利用实验室常用的旋涂工艺还是工业生产常用的喷墨打印工艺,量子点发光层上的功能层(例如,三层器件结构中的电子传输层(etl))都无可避免的会出现粗糙度远大于其它功能层的情况。

技术实现要素:

5.本发明的目的在于提供一种显示器件功能层的制备方法,该制备方法能够改善基于量子点发光层的显示器件功能层的粗糙度问题。

6.本发明的另一目的在于提供一种量子点发光二极管的制备方法。

7.本发明解决技术问题是采用以下技术方案来实现的:

8.一种显示器件功能层的制备方法,包括:

9.提供器件半成品,器件半成品包括量子点发光层;

10.在量子点发光层上,利用交替技术沉积膜层,得到显示器件功能层;

11.其中,交替技术包括喷雾热解后进行扫描退火,扫描退火选自电子束扫描、激光扫描中的一种或多种。

12.可选的,在本发明的一些实施例中,量子点发光层的温度为15~45℃。

13.可选的,在本发明的一些实施例中,交替技术进行次数为3~10次。

14.可选的,在本发明的一些实施例中,利用交替技术沉积膜层包括:

15.处理步骤:利用喷雾热解沉积膜层后,对膜层进行电子束扫描;重复处理步骤3~10次;

16.或者,利用交替技术沉积膜层包括:

17.处理步骤:利用喷雾热解沉积膜层后,对膜层进行激光扫描;重复处理步骤3~10次;

18.或者,利用交替技术沉积膜层包括:

19.处理步骤:利用喷雾热解沉积膜层后,对膜层依次进行电子束扫描、激光扫描;重复处理步骤3~10次。

20.可选的,在本发明的一些实施例中,每次沉积的沉积厚度为10~20nm。

21.可选的,在本发明的一些实施例中,扫描退火的时间为10-2

~10-1

秒。

22.可选的,在本发明的一些实施例中,量子点发光层的材料选自cds、cdse、cdte、zns、znse、znte、hgs、hgse、hgte、pbs、pbse、pbte、gap、gaas、inp、inas、无机钙钛矿型半导体、有机-无机杂化钙钛矿型半导体中的一种或多种;

23.其中,无机钙钛矿型半导体的通式为amx3,其中a为cs

+

,m选自于pb

2+

、sn

2+

、cu

2+

、ni

2+

、cd

2+

、cr

2+

、mn

2+

、co

2+

、fe

2+

、ge

2+

、yb

2+

、eu

2+

中的一种,x选自于cl-、br-、i-中的一种;有机-无机杂化钙钛矿型半导体的通式为bmx3,其中b为有机胺阳离子,m选自于pb

2+

、sn

2+

、cu

2+

、ni

2+

、cd

2+

、cr

2+

、mn

2+

、co

2+

、fe

2+

、ge

2+

、yb

2+

、eu

2+

中的一种,x选自于cl-、br-、i-中的一种。

24.可选的,在本发明的一些实施例中,显示器件功能层为电荷传输层、电荷阻挡层中的一种。

25.可选的,在本发明的一些实施例中,电荷传输层为电子传输层或空穴传输层,电子传输层的材料选自zno、tio2、sno2、ta2o3、zro2、nio、tilio、znalo、znmgo、znsno、znlio、insno中的一种或多种,空穴传输层的材料选自聚(9,9-二辛基芴-co-n-(4-丁基苯基)二苯胺)、聚乙烯咔唑、聚(n,n'-双(4-丁基苯基)-n,n'-双(苯基)联苯胺)、聚(9,9-二辛基芴-共-双-n,n-苯基-1,4-苯二胺)、4,4’,4

”‑

三(咔唑-9-基)三苯胺、4,4'-二(9-咔唑)联苯、n,n

’‑

二苯基-n,n

’‑

二(3-甲基苯基)-1,1

’‑

联苯-4,4

’‑

二胺、15n,n

’‑

二苯基-n,n

’‑

(1-萘基)-1,1

’‑

联苯-4,4

’‑

二胺、石墨烯、c60中的一种或多种;

26.电荷阻挡层为电子阻挡层或空穴阻挡层,电子阻挡层的材料选自pvk、tfb、polytpb、npb、tapc、nio、v2o5、moo3、wo3中的一种或多种,空穴阻挡层的材料选自tpbi、bcp、net5、alq3、oxd-7、zno、tio2中的一种或多种。

27.另外,一种量子点发光二极管的制备方法,包括:

28.制备器件半成品,器件半成品包括第一电极和设置在第一电极上的量子点发光层;

29.在量子点发光层上,利用交替技术沉积膜层,得到显示器件功能层;其中,交替技

术包括喷雾热解后进行扫描退火,扫描退火选自电子束扫描、激光扫描中的一种或多种;

30.在显示器件功能层上形成第二电极。

31.相对于现有技术,本发明包括以下有益效果:本方案能够改善显示器件功能层的粗糙度。方案借助交替进行的喷雾热解和扫描退火,保证功能层的整体性能,使得制得的显示器件功能层的粗糙度低、平整度高、杂质和缺陷密度低。

具体实施方式

32.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.本发明提供的技术方案将在以下内容进行详细说明。需要说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。另外,在本发明的描述中,术语“包括”是指“包括但不限于”。本发明的各种实施例可以以一个范围的形式存在;应当理解,以一范围形式的描述仅仅是因为方便及简洁,不应理解为对本发明范围的硬性限制;因此,应当认为所述的范围描述已经具体公开所有可能的子范围以及该范围内的单一数值。

34.本发明的实施例提供的一种显示器件功能层的制备方法,包括:

35.在量子点发光层上,利用交替技术沉积膜层,得到显示器件功能层;

36.其中,交替技术包括喷雾热解后进行扫描退火,扫描退火选自电子束扫描、激光扫描中的一种或多种。

37.量子点发光层可以包括在器件半成品中,即,可以提供器件半成品,器件半成品包括量子点发光层;然后在量子点发光层上,利用交替技术沉积膜层。需要说明的是,此处所提到的器件半成品是指任意包括了量子点发光层的显示器件半成品,其不限于双层器件、三层器件、多层器件、顶发射极器件、底发射极器件、双面发射器件、刚性器件、柔性器件等。

38.本发明的一个目的是提供基于量子点发光层的显示器件功能层的制备方法。在该方法中,量子点发光层的温度可以为15~45℃。即,沉积膜层时,无需使器件半成品(包括量子点发光层)或器件半成品的衬底加热为高温,器件半成品的衬底、量子点发光层的温度在15~45℃内即可,18℃、20~23℃、25~28℃、30℃、33~37℃、40℃、42℃、44℃等均可作为限定温度。由于本方案是在15~45℃的量子点发光层上沉积制备显示器件功能层,无需进行高温加热,因此,能够避免对qled器件产生热损伤,同时也能够大幅改善高温条件下显示器件功能层溶液成膜时出现的溶剂蒸干、溶质团聚成大颗粒的现象,从而进一步改善显示器件功能层的粗糙度。

39.在利用交替技术沉积膜层时,交替技术进行的次数可以为3~10次。进一步的,利用交替技术沉积膜层可以包括:

40.处理步骤:利用喷雾热解沉积膜层后,对膜层进行电子束扫描;重复处理步骤3~10次;

41.或者,利用交替技术沉积膜层包括:

42.处理步骤:利用喷雾热解沉积膜层后,对膜层进行激光扫描;重复处理步骤3~10次;

43.或者,利用交替技术沉积膜层包括:

44.处理步骤:利用喷雾热解沉积膜层后,对膜层依次进行电子束扫描、激光扫描;重复处理步骤3~10次。

45.在利用3~10次交替技术沉积显示器件功能层的膜层时,每次沉积的沉积厚度均为10~20nm。经过多次薄膜沉积,能够制得所需厚度的显示器件功能层。

46.交替技术中提到的喷雾热解(spray pyrolysis,sp)是采用类似于金属有机物热解法(mod)或溶胶-凝胶法(sol-gel)中的有机溶液或水溶液为前驱体,将前驱体溶液雾化为液滴,用类似于化学气相沉积(chemical vapor deposition,cvd)的方法将液滴用载气送入反应室,在衬底上反应沉积薄膜。喷雾热解技术为本领域熟知的技术,在此不再赘述,但需说明的是,本方案中量子点发光层的温度为15~45℃(基于热传递效应可获知,衬底的温度其实也为15~45℃),即,每一次交替技术中进行的喷雾热解,都是在15~45℃的衬底/器件半成品(包括量子点发光层)的基础上进行的,如此,器件性能不受高温的不良影响。本方案中喷雾热解的雾化方式并不进行限制,可以选择振荡频率为1.5~2mhz的超声雾化沉积,也可以选择压力雾化沉积或静电雾化沉积。本方案中,扫描退火的时间为10-2

~10-1

秒。电子束扫描的参数可以包括:电子束加速电压为102~103kv;电子束能量密度为0.8~0.9j/cm2;电子束斑平均功率为103~104w/cm2。

47.根据

[0048][0049]

可知,电子束的加速电压u与电子束的穿透深度r呈正相关,保持电子束的加速电压在102~103kv的范围,可以避免电子束进入显示器件功能层以内的器件内部,防止器件内部结构受损。而电子束斑平均功率、电子束能量密度、扫描退火时间的过高或过长,会导致显示器件功能层温度过高,致使显示器件功能层出现损伤,另外,扫描退火时间的过长还会导致产生的热量传导至量子点发光层,破环壳层结构,使器件不能正常发光;电子束斑平均功率、电子束能量密度、扫描退火时间的过低或过短,又会因处理时间或强度不足,无法达到预想的处理效果。激光扫描的参数可以包括:出光直径为2.5~3.5mm,波长为1000~1064nm;脉冲宽度为100~120fs,脉冲重复频率为1~1.5khz;光束质量因子为1~1.2。该参数下的激光扫描也能够在不损伤器件层的同时保证器件的整体性能。本方案中,如同以上关于“利用交替技术沉积膜层”所包括操作的扩展说明,扫描退火可以是电子束扫描,也可以是激光扫描,还可以是电子束扫描和激光扫描的结合。

[0050]

当扫描退火为电子束扫描时,交替技术包括喷雾热解后进行电子束扫描,即,利用3~10次交替技术沉积膜层包括:处理步骤以及重复处理步骤3~10次;其中,处理步骤包括利用喷雾热解沉积膜层后,对膜层进行电子束扫描。具体可以包括:喷涂显示器件功能层的前驱体溶液,形成湿膜,喷涂量以覆盖量子点发光层为适宜,然后利用电子束进行退火处理,退火深度与湿膜厚度相当,再循环、交替进行前述喷雾热解与电子束扫描工艺,直至达到所需显示器件功能层的厚度。在此方案中,每一次喷雾热解,量子点发光层的温度均在15~45℃范围内,每制备一层膜层均使用电子束扫描,退火深度与湿膜厚度相当,如此,能够在不损伤量子点材料的基础上实现喷雾热解技术在qled器件上的应用。当然,此方案中的喷雾热解与现有技术中的喷雾热解工艺不同,此方案中的喷雾热解技术不需要高温衬底或量子点发光层作为基础条件,所以不会出现显示器件功能层的前驱体溶液微滴接触高温衬

底或量子点发光层后立即附着、溶剂蒸干的情况,此方案使用喷雾热解技术与电子束扫描的交替组合,能够对显示器件功能层的膜层起到充分的退火作用,提升显示器件功能层的粗糙度。

[0051]

为了进一步提升制得的器件的表面平整度,扫描退火可以选择激光扫描。当扫描退火为激光扫描时,交替技术包括喷雾热解后进行激光扫描,即,利用3~10次交替技术沉积膜层包括:处理步骤以及重复处理步骤3~10次;其中,处理步骤包括利用喷雾热解沉积膜层后,对膜层进行激光扫描。具体可以包括:喷涂显示器件功能层的前驱体溶液,形成湿膜,喷涂量以覆盖量子点发光层为适宜,然后借助红外激光的高准直性及高聚焦性进行红外辐照,再循环、交替进行前述喷雾热解与激光扫描(红外辐照)工艺,直至达到所需显示器件功能层的厚度。在此方案中,红外辐照能够对经喷雾热解的膜层起到退火作用,并且极短时间内的红外辐照并不会导致量子点发光层的极速升温,量子点发光层的温度仍在15~45℃范围内,极短时间内的红外辐照不会影响qled的性能,只对材料表层起到加热作用,而经过辐照加热的器件半成品的温度刚好有助于下一个循环中喷雾热解技术的成膜,并且也能使膜层之间的附着性与成膜性好,制备得到的器件的表面平整度高。此方案中两项工艺相辅相成,能够实现喷雾热解技术在qled器件上的应用,还能够改善显示器件功能层的粗糙度过大的问题。

[0052]

另外,为了提高显示器件功能层性能及器件的整体性能,扫描退火可以包括电子束扫描和激光扫描。当扫描退火为电子束扫描和激光扫描的结合时,交替技术包括依次进行的喷雾热解、电子束扫描、激光扫描,即,利用3~10次交替技术沉积膜层包括:处理步骤以及重复处理步骤3~10次;其中,处理步骤包括利用喷雾热解沉积膜层后,对膜层依次进行电子束扫描、激光扫描。具体可以包括:喷涂显示器件功能层的前驱体溶液,形成湿膜,喷涂量以覆盖量子点发光层为适宜,接着利用电子束进行退火处理,退火深度与湿膜厚度相当,然后借助红外激光的高准直性及高聚焦性,对已经过电子束处理的膜层进行红外辐照,再循环、交替进行前述喷雾热解、电子束扫描和激光扫描(红外辐照)工艺,直至达到所需显示器件功能层的厚度。在此方案中,避免了直接加热衬底(从而加热量子点发光层)导致的qled器件的损伤,又利用电子束扫描工艺对基于量子点发光层制备的膜层进行充分退火,再利用激光扫描工艺进行二次退火,同时在膜层表面提供一定热能,有利于下一循环中的喷雾热解技术的实施。此方案既可以获得较高的薄膜平整度,又能够一定程度的提升器件性能。

[0053]

本发明的提供的显示器件功能层的制备方法中,利用3~10次交替技术沉积膜层可以在真空条件下进行,真空条件的真空度在10-3

pa以下。即,喷雾热解、电子束扫描、激光扫描均可以在真空环境中进行。

[0054]

本方案所提到的显示器件功能层可以为电荷传输层、电荷阻挡层中的一种。其中,电荷传输层可以为电子传输层或空穴传输层;电荷阻挡层可以为空穴阻挡层或电子阻挡层。若制备正置结构的三层器件,则显示器件功能层可以指代电子传输层;若制备倒置结构的三层器件,则显示器件功能层可以指代空穴传输层;若制备多层器件,则显示器件功能层可以指代电荷阻挡层。本发明的一个目的是提供基于量子点发光层的显示器件功能层的制备方法,器件结构及功能层可以依据实际需要选择制备,在此不一一举例。

[0055]

器件的例如空穴注入层的功能层材料可以选自pedot:pss、cupc、f4-tcnq、hatcn、

过渡金属氧化物、过渡金属硫系化合物中的一种或多种。

[0056]

空穴传输层的材料可以选自聚(9,9-二辛基芴-co-n-(4-丁基苯基)二苯胺)、聚乙烯咔唑、聚(n,n'-双(4-丁基苯基)-n,n'-双(苯基)联苯胺)、聚(9,9-二辛基芴-共-双-n,n-苯基-1,4-苯二胺)、4,4’,4

”‑

三(咔唑-9-基)三苯胺、4,4'-二(9-咔唑)联苯、n,n

’‑

二苯基-n,n

’‑

二(3-甲基苯基)-1,1

’‑

联苯-4,4

’‑

二胺、15n,n

’‑

二苯基-n,n

’‑

(1-萘基)-1,1

’‑

联苯-4,4

’‑

二胺、石墨烯、c60中的一种或多种。

[0057]

量子点发光层的材料可以选择具备发光能力的直接带隙化合物半导体,例如选自ii-vi族化合物、iii-v族化合物、ii-v族化合物、iii-vi化合物、iv-vi族化合物、i-iii-vi族化合物、ii-iv-vi族化合物、iv族单质中的一种或多种。具体地,量子点发光层使用的半导体材料可以为ii-vi族半导体的纳米晶,比如cds、cdse、cdte、zns、znse、znte、hgs、hgse、hgte、pbs、pbse、pbte以及其他二元、三元、四元的ii-vi族化合物;可以为iii-v族半导体的纳米晶,比如gap、gaas、inp、inas以及其他二元、三元、四元的iii-v族化合物。量子点发光层的材料还可以选自掺杂或非掺杂的无机钙钛矿型半导体、有机-无机杂化钙钛矿型半导体中的一种或多种。具体地,无机钙钛矿型半导体的结构通式为amx3,其中a为cs

+

离子,m为二价金属阳离子,包括但不限于pb

2+

、sn

2+

、cu

2+

、ni

2+

、cd

2+

、cr

2+

、mn

2+

、co

2+

、fe

2+

、ge

2+

、yb

2+

、eu

2+

,x为卤素阴离子,包括但不限于cl-、br-、i-。有机-无机杂化钙钛矿型半导体的结构通式为bmx3,其中b为有机胺阳离子,包括但不限于ch3(ch2)

n-2nh

3+

(n≥2)或nh3(ch2)nnh

32+

(n≥2),当n=2时,无机金属卤化物八面体mx

64-通过共顶的方式连接,金属阳离子m位于卤素八面体的体心,有机胺阳离子b填充在八面体间的空隙内,形成无限延伸的三维结构,当n>2时,以共顶的方式连接的无机金属卤化物八面体mx

64-在二维方向延伸形成层状结构,层间插入有机胺阳离子双分子层(质子化单胺)或有机胺阳离子单分子层(质子化双胺),有机层与无机层相互交叠形成稳定的二维层状结构;m为二价金属阳离子,包括但不限于pb

2+

、sn

2+

、cu

2+

、ni

2+

、cd

2+

、cr

2+

、mn

2+

、co

2+

、fe

2+

、ge

2+

、yb

2+

、eu

2+

;x为卤素阴离子,包括但不限于cl-、br-、i-。

[0058]

电子传输层的材料可以选择具有电子传输能力的氧化物半导体纳米颗粒材料,例如选自zno、tio2、sno2、ta2o3、zro2、nio、tilio、znalo、znmgo、znsno、znlio、insno中的一种或多种。

[0059]

电子阻挡层的材料选自pvk、tfb、polytpb、npb、tapc、nio、v2o5、moo3、wo3中的一种或多种。

[0060]

空穴阻挡层的材料选自tpbi、bcp、net5、alq3、oxd-7、zno、tio2中的一种或多种。

[0061]

顶部电极的材料可以选自金属材料、碳材料、金属氧化物中的一种或多种。其中,金属材料可以包括al、ag、cu、mo、au、ba、ca、mg;碳材料可以包括石墨、碳纳米管、石墨烯、碳纤维;金属氧化物可以包括掺杂或非掺杂金属氧化物,例如ito、fto、ato、azo、gzo、izo、mzo、amo,也包括掺杂或非掺杂透明金属氧化物之间夹着金属的复合电极,例如azo/ag/azo、azo/al/azo、ito/ag/ito、ito/al/ito、zno/ag/zno、zno/al/zno、tio2/ag/tio2、tio2/al/tio2、zns/ag/zns、zns/al/zns、tio2/ag/tio2、tio2/al/tio2。

[0062]

本技术还提供了量子点发光二极管的制备方法,包括制备器件半成品,器件半成品包括第一电极和设置在第一电极上的量子点发光层;利用上述的显示器件功能层的制备方法制备显示器件功能层;在显示器件功能层上形成第二电极。其中,量子点发光层设置在第一电极上为广义概念,并不仅指代互相接触的上下关系,如上所述,量子点发光二极管的

器件结构不限于双层器件、三层器件、多层器件、顶发射极器件、底发射极器件、双面发射器件、刚性器件、柔性器件等,因此,在某些器件结构中,量子点发光层可以设置在第一电极的上方、与第一电极之间间隔有其他功能层。同样,如上所述,各层对应的结构材料可以选用以上提及的材料或者本领域已知的其他材料,在此并不进行限制。比如,第二电极可以选用上述的顶部电极提到的材料。

[0063]

另外,量子点发光二极管中其他各层的沉积/制备可采用本领域熟知的技术手段实现,包括利用化学法或物理法实现。其中,化学法例如为化学气相沉积法、连续离子层吸附与反应法、阳极氧化法、电解沉积法、共沉淀法。物理法可以选择物理镀膜法或溶液加工法。具体的,物理镀膜法例如为热蒸发镀膜法、电子束蒸发镀膜法、磁控溅射法、多弧离子镀膜法、物理气相沉积法、原子层沉积法、脉冲激光沉积法;溶液加工法例如为旋涂法、印刷法、喷墨打印法、刮涂法、打印法、浸渍提拉法、浸泡法、喷涂法、滚涂法、浇铸法、狭缝式涂布法、条状涂布法。具体的处理方式与处理条件可参考本领域中的常见方式,在此不再赘述。

[0064]

实施例1

[0065]

本实施例提供一种显示器件功能层(空穴传输层,htl)的制备方法,其包含在量子点发光二极管(倒置的三层器件)的制备方法中进行说明,本实施例中,所需htl的厚度为80nm,交替技术共进行8次,进行交替技术的环境真空度为1

×

10-4

pa。具体的,倒置的三层器件的制备方法包括:

[0066]

步骤s1:在沉积有ito电极的衬底上,旋涂tio2(35mg/ml)作为电子传输层,转速3000rpm,处理时间20秒,随后100℃加热15分钟,并静置冷却5分钟;

[0067]

步骤s2:旋涂材料为cdse的量子点溶液(25mg/ml),转速2000rpm,处理时间25秒,随后90℃加热10分钟,并静置冷却5分钟;

[0068]

步骤s3:在量子点发光层温度为35℃、超声波雾化器振荡频率为1.8mhz的条件下,利用喷雾热解技术制备cbp薄膜,薄膜厚度为10nm;

[0069]

步骤s4:采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理;其中,电子束的加速电压为103kv,电子束的能量密度为0.8j/cm2;

[0070]

步骤s5:在量子点发光层温度为35℃、超声波雾化器振荡频率为1.8mhz的条件下,利用喷雾热解技术制备cbp薄膜,薄膜厚度为10nm;

[0071]

步骤s6:采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理;其中,电子束的加速电压为103kv,电子束的能量密度为0.8j/cm2;

[0072]

步骤s7:在量子点发光层温度为35℃、超声波雾化器振荡频率为1.8mhz的条件下,利用喷雾热解技术制备cbp薄膜,薄膜厚度为10nm;

[0073]

步骤s8:采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理;其中,电子束的加速电压为103kv,电子束的能量密度为0.8j/cm2;

[0074]

步骤s9:在量子点发光层温度为35℃、超声波雾化器振荡频率为1.8mhz的条件下,利用喷雾热解技术制备cbp薄膜,薄膜厚度为10nm;

[0075]

步骤s10:采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理;其中,电子束的加速电压为103kv,电子束的能量密度为0.8j/cm2;

[0076]

步骤s11:在量子点发光层温度为35℃、超声波雾化器振荡频率为1.8mhz的条件下,利用喷雾热解技术制备cbp薄膜,薄膜厚度为10nm;

[0077]

步骤s12:采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理;其中,电子束的加速电压为103kv,电子束的能量密度为0.8j/cm2;

[0078]

步骤s13:在量子点发光层温度为35℃、超声波雾化器振荡频率为1.8mhz的条件下,利用喷雾热解技术制备cbp薄膜,薄膜厚度为10nm;

[0079]

步骤s14:采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理;其中,电子束的加速电压为103kv,电子束的能量密度为0.8j/cm2;

[0080]

步骤s15:在量子点发光层温度为35℃、超声波雾化器振荡频率为1.8mhz的条件下,利用喷雾热解技术制备cbp薄膜,薄膜厚度为10nm;

[0081]

步骤s16:采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理;其中,电子束的加速电压为103kv,电子束的能量密度为0.8j/cm2;

[0082]

步骤s17:在量子点发光层温度为35℃、超声波雾化器振荡频率为1.8mhz的条件下,利用喷雾热解技术制备cbp薄膜,薄膜厚度为10nm;

[0083]

步骤s18:采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理;其中,电子束的加速电压为103kv,电子束的能量密度为0.8j/cm2;

[0084]

步骤s19:在真空度为3.5

×

10-4

pa的环境下,通过热蒸发蒸镀au,速度为1埃/秒,时间200秒,厚度20nm,得到倒置型量子点发光二极管,并对器件进行封装。

[0085]

实施例2

[0086]

本实施例提供一种显示器件功能层(空穴阻挡层,hbl)的制备方法,其包含在量子点发光二极管(正置顶发射结构器件)的制备方法中进行说明,本实施例中,所需hbl的厚度为30nm,交替技术共进行3次,进行交替技术的环境真空度为2

×

10-4

pa。具体的,正置顶发射结构器件的制备方法包括:

[0087]

步骤s1:在沉积有ito电极的衬底上,旋涂tfb(10mg/ml)作为空穴传输层,转速2500rpm,处理时间20秒,随后80℃加热15分钟,并静置冷却5分钟;

[0088]

步骤s2:旋涂pvk(30mg/ml)作为电子阻挡层,转速2500rpm,处理时间30秒,随后100℃加热10分钟,并静置冷却5分钟;

[0089]

步骤s3:旋涂材料结构式为ch3nh3pbcl3的钙钛矿型量子点溶液(15mg/ml),转速1800rpm,处理时间30秒,随后110℃加热8分钟,并静置冷却5分钟;

[0090]

步骤s4:在量子点发光层温度为30℃、超声波雾化器振荡频率为1.5mhz的条件下,利用喷雾热解技术制备tpbi薄膜,薄膜厚度为10nm;

[0091]

步骤s5:使用飞秒激光对tpbi薄膜进行辐照,飞秒激光的出光直径为2.5mm,波长为1037nm,脉冲宽度为110fs,重复频率为1.2khz,光束质量因子为1,时间为2

×

10-2

秒;

[0092]

步骤s6:在量子点发光层温度为42℃、超声波雾化器振荡频率为1.5mhz的条件下,利用喷雾热解技术制备tpbi薄膜,薄膜厚度为10nm;

[0093]

步骤s7:使用飞秒激光对tpbi薄膜进行辐照,飞秒激光的出光直径为2.5mm,波长为1037nm,脉冲宽度为110fs,重复频率为1.2khz,光束质量因子为1,时间为2

×

10-2

秒;

[0094]

步骤s8:在量子点发光层温度为42℃、超声波雾化器振荡频率为1.5mhz的条件下,利用喷雾热解技术制备tpbi薄膜,薄膜厚度为10nm;

[0095]

步骤s9:使用飞秒激光对tpbi薄膜进行辐照,飞秒激光的出光直径为2.5mm,波长为1037nm,脉冲宽度为110fs,重复频率为1.2khz,光束质量因子为1,时间为2

×

10-2

秒;

[0096]

步骤s10:在tpbi薄膜上旋涂sno2(25mg/ml)作为电子传输层,转速1800rpm,处理时间20秒,随后90℃加热20分钟,并静置冷却5分钟;

[0097]

步骤s11:在真空度为3

×

10-4

pa的环境下,通过热蒸发蒸镀al,速度为1埃/秒,时间200秒,厚度20nm,得到顶发射的正置型量子点发光二极管,并对器件进行封装。

[0098]

实施例3

[0099]

本实施例提供一种显示器件功能层(电子传输层,etl)的制备方法,其包含在量子点发光二极管(正置顶发射结构器件)的制备方法中进行说明,本实施例中,所需etl的厚度为60nm,交替技术共进行4次,进行交替技术的环境真空度为5

×

10-4

pa。具体的,正置顶发射结构器件的制备方法包括:

[0100]

步骤s1:在沉积有ito电极的衬底上,旋涂pedot:pss作为空穴注入层,转速5000rpm,处理时间30秒,随后150℃加热15分钟,并静置冷却5分钟;

[0101]

步骤s2:旋涂tfb(8mg/ml)作为空穴传输层,转速3000rpm,处理时间30秒,随后80℃加热10分钟,并静置冷却5分钟;

[0102]

步骤s3:旋涂材料为cds的量子点溶液(20mg/ml),转速2000rpm,处理时间30秒,随后80℃加热10分钟,并静置冷却5分钟;

[0103]

步骤s4:在量子点发光层温度为25℃、超声波雾化器振荡频率为1.7mhz的条件下,利用喷雾热解技术制备zno薄膜,薄膜厚度为15nm;

[0104]

步骤s5:采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理;其中,电子束的加速电压为102kv,电子束的能量密度为0.825j/cm2;

[0105]

步骤s6:在量子点发光层温度为25℃、超声波雾化器振荡频率为1.7mhz的条件下,利用喷雾热解技术制备zno薄膜,薄膜厚度为15nm;

[0106]

步骤s7:采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理;其中,电子束的加速电压为102kv,电子束的能量密度为0.825j/cm2;

[0107]

步骤s8:在量子点发光层温度为25℃、超声波雾化器振荡频率为1.7mhz的条件下,利用喷雾热解技术制备zno薄膜,薄膜厚度为15nm;

[0108]

步骤s9:采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理;其中,电子束的加速电压为102kv,电子束的能量密度为0.825j/cm2;

[0109]

步骤s10:在量子点发光层温度为25℃、超声波雾化器振荡频率为1.7mhz的条件下,利用喷雾热解技术制备zno薄膜,薄膜厚度为15nm;

[0110]

步骤s11:采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理;其中,电子束的加速电压为102kv,电子束的能量密度为0.825j/cm2;

[0111]

步骤s12:在真空度为3

×

10-4

pa的环境下,通过热蒸发蒸镀ag,速度为1埃/秒,时间200秒,厚度20nm,得到顶发射的正置型量子点发光二极管,并对器件进行封装;

[0112]

步骤s13:测试器件的jvl数据,确定器件电学性能,结果参见表1;

[0113]

步骤s14:测试器件工作寿命数据,使用2ma的恒流驱动,确定器件的工作寿命,结果参见表1;

[0114]

步骤s15:使用原子力显微镜(afm),测试器件表面粗糙度,结果参见表1。

[0115]

实施例4

[0116]

本实施例提供一种显示器件功能层(电子传输层,etl)的制备方法,其包含在量子

点发光二极管(正置顶发射结构器件)的制备方法中进行说明,本实施例中,所需etl的厚度为60nm,交替技术共进行4次,进行交替技术的环境真空度为5

×

10-4

pa。具体的,正置顶发射结构器件的制备方法包括:

[0117]

步骤s1:在沉积有ito电极的衬底上,旋涂pedot:pss作为空穴注入层,转速5000rpm,处理时间30秒,随后150℃加热15分钟,并静置冷却5分钟;

[0118]

步骤s2:旋涂tfb(8mg/ml)作为空穴传输层,转速3000rpm,处理时间30秒,随后80℃加热10分钟,并静置冷却5分钟;

[0119]

步骤s3:旋涂材料为cds的量子点溶液(20mg/ml),转速2000rpm,处理时间30秒,随后80℃加热10分钟,并静置冷却5分钟;

[0120]

步骤s4:在量子点发光层温度为25℃、超声波雾化器振荡频率为1.7mhz的条件下,利用喷雾热解技术制备zno薄膜,薄膜厚度为15nm;

[0121]

步骤s5:使用飞秒激光对zno薄膜进行辐照,飞秒激光的出光直径为3mm,波长为1053nm,脉冲宽度为120fs,重复频率为1khz,光束质量因子为1.2,时间为10-2

秒;

[0122]

步骤s6:在量子点发光层温度为40℃、超声波雾化器振荡频率为1.7mhz的条件下,利用喷雾热解技术制备zno薄膜,薄膜厚度为15nm;

[0123]

步骤s7:使用飞秒激光对zno薄膜进行辐照,飞秒激光的出光直径为3mm,波长为1053nm,脉冲宽度为120fs,重复频率为1khz,光束质量因子为1.2,时间为10-2

秒;

[0124]

步骤s8:在量子点发光层温度为40℃、超声波雾化器振荡频率为1.7mhz的条件下,利用喷雾热解技术制备zno薄膜,薄膜厚度为15nm;

[0125]

步骤s9:使用飞秒激光对zno薄膜进行辐照,飞秒激光的出光直径为3mm,波长为1053nm,脉冲宽度为120fs,重复频率为1khz,光束质量因子为1.2,时间为10-2

秒;

[0126]

步骤s10:在量子点发光层温度为40℃、超声波雾化器振荡频率为1.7mhz的条件下,利用喷雾热解技术制备zno薄膜,薄膜厚度为15nm;

[0127]

步骤s11:使用飞秒激光对zno薄膜进行辐照,飞秒激光的出光直径为3mm,波长为1053nm,脉冲宽度为120fs,重复频率为1khz,光束质量因子为1.2,时间为10-2

秒;

[0128]

步骤s12:在真空度为3

×

10-4

pa的环境下,通过热蒸发蒸镀ag,速度为1埃/秒,时间200秒,厚度20nm,得到顶发射的正置型量子点发光二极管,并对器件进行封装;

[0129]

步骤s13:测试器件的jvl数据,确定器件电学性能,结果参见表1;

[0130]

步骤s14:测试器件工作寿命数据,使用2ma的恒流驱动,确定器件的工作寿命,结果参见表1;

[0131]

步骤s15:使用原子力显微镜(afm),测试器件表面粗糙度,结果参见表1。

[0132]

实施例5

[0133]

本实施例提供一种显示器件功能层(电子传输层,etl)的制备方法,其包含在量子点发光二极管(正置顶发射结构器件)的制备方法中进行说明,本实施例中,所需etl的厚度为60nm,交替技术共进行4次,进行交替技术的环境真空度为5

×

10-4

pa。具体的,正置顶发射结构器件的制备方法包括:

[0134]

步骤s1:在沉积有ito电极的衬底上,旋涂pedot:pss作为空穴注入层,转速5000rpm,处理时间30秒,随后150℃加热15分钟,并静置冷却5分钟;

[0135]

步骤s2:旋涂tfb(8mg/ml)作为空穴传输层,转速3000rpm,处理时间30秒,随后80

℃加热10分钟,并静置冷却5分钟;

[0136]

步骤s3:旋涂材料为cds的量子点溶液(20mg/ml),转速2000rpm,处理时间30秒,随后80℃加热10分钟,并静置冷却5分钟;

[0137]

步骤s4:在量子点发光层温度为25℃、超声波雾化器振荡频率为1.7mhz的条件下,利用喷雾热解技术制备zno薄膜,薄膜厚度为15nm;

[0138]

步骤s5:采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理;其中,电子束的加速电压为102kv,电子束的能量密度为0.825j/cm2;

[0139]

步骤s6:使用飞秒激光对zno薄膜进行辐照,飞秒激光的出光直径为3mm,波长为1053nm,脉冲宽度为120fs,重复频率为1khz,光束质量因子为1.2,时间为10-2

秒;

[0140]

步骤s7:在量子点发光层温度为40℃、超声波雾化器振荡频率为1.7mhz的条件下,利用喷雾热解技术制备zno薄膜,薄膜厚度为15nm;

[0141]

步骤s8:采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理;其中,电子束的加速电压为102kv,电子束的能量密度为0.825j/cm2;

[0142]

步骤s9:使用飞秒激光对zno薄膜进行辐照,飞秒激光的出光直径为3mm,波长为1053nm,脉冲宽度为120fs,重复频率为1khz,光束质量因子为1.2,时间为10-2

秒;

[0143]

步骤s10:在量子点发光层温度为40℃、超声波雾化器振荡频率为1.7mhz的条件下,利用喷雾热解技术制备zno薄膜,薄膜厚度为15nm;

[0144]

步骤s11:采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理;其中,电子束的加速电压为102kv,电子束的能量密度为0.825j/cm2;

[0145]

步骤s12:使用飞秒激光对zno薄膜进行辐照,飞秒激光的出光直径为3mm,波长为1053nm,脉冲宽度为120fs,重复频率为1khz,光束质量因子为1.2,时间为10-2

秒;

[0146]

步骤s13:在量子点发光层温度为40℃、超声波雾化器振荡频率为1.7mhz的条件下,利用喷雾热解技术制备zno薄膜,薄膜厚度为15nm;

[0147]

步骤s14:采用电子束扫描薄膜10-2

秒以对薄膜进行退火处理;其中,电子束的加速电压为102kv,电子束的能量密度为0.825j/cm2;

[0148]

步骤s15:使用飞秒激光对zno薄膜进行辐照,飞秒激光的出光直径为3mm,波长为1053nm,脉冲宽度为120fs,重复频率为1khz,光束质量因子为1.2,时间为10-2

秒;

[0149]

步骤s16:在真空度为3

×

10-4

pa的环境下,通过热蒸发蒸镀ag,速度为1埃/秒,时间200秒,厚度20nm,得到顶发射的正置型量子点发光二极管,并对器件进行封装;

[0150]

步骤s17:测试器件的jvl数据,确定器件电学性能,结果参见表1;

[0151]

步骤s18:测试器件工作寿命数据,使用2ma的恒流驱动,确定器件的工作寿命,结果参见表1;

[0152]

步骤s19:使用原子力显微镜(afm),测试器件表面粗糙度,结果参见表1。

[0153]

对比例1

[0154]

本实施例提供现有的电子传输层(etl)的制备方法,其包含在量子点发光二极管(正置顶发射结构器件)的制备方法中进行说明,本实施例中,所需etl的厚度为60nm。具体的,正置顶发射结构器件的制备方法包括:

[0155]

步骤s1:在沉积有ito电极的衬底上,旋涂pedot:pss作为空穴注入层,转速5000rpm,处理时间30秒,随后150℃加热15分钟,并静置冷却5分钟;

[0156]

步骤s2:旋涂tfb(8mg/ml)作为空穴传输层,转速3000rpm,处理时间30秒,随后80℃加热10分钟,并静置冷却5分钟;

[0157]

步骤s3:旋涂材料为cds的量子点溶液(20mg/ml),转速2000rpm,处理时间30秒,随后80℃加热10分钟,并静置冷却5分钟;

[0158]

步骤s4:旋涂zno(30mg/ml)作为电子传输层,转速2000rpm,处理时间30秒,随后80℃加热20分钟,并静置冷却5分钟;

[0159]

步骤s5:在真空度为3

×

10-4

pa的环境下,通过热蒸发蒸镀ag,速度为1埃/秒,时间200秒,厚度20nm,得到顶发射的正置型量子点发光二极管,并对器件进行封装;

[0160]

步骤s6:测试器件的jvl数据,确定器件电学性能,结果参见表1;

[0161]

步骤s7:测试器件工作寿命数据,使用2ma的恒流驱动,确定器件的工作寿命,结果参见表1;

[0162]

步骤s8:使用原子力显微镜(afm),测试器件表面粗糙度,结果参见表1。

[0163]

对比例2

[0164]

本实施例提供现有的电子传输层(etl)的制备方法,其包含在量子点发光二极管(正置顶发射结构器件)的制备方法中进行说明,本实施例中,所需etl的厚度为60nm。具体的,正置顶发射结构器件的制备方法包括:

[0165]

步骤s1:在沉积有ito电极的衬底上,旋涂pedot:pss作为空穴注入层,转速5000rpm,处理时间30秒,随后150℃加热15分钟,并静置冷却5分钟;

[0166]

步骤s2:旋涂tfb(8mg/ml)作为空穴传输层,转速3000rpm,处理时间30秒,随后80℃加热10分钟,并静置冷却5分钟;

[0167]

步骤s3:旋涂材料为cds的量子点溶液(20mg/ml),转速2000rpm,处理时间30秒,随后80℃加热10分钟,并静置冷却5分钟;

[0168]

步骤s4:对器件进行加热,温度为300℃,在超声波雾化器振荡频率为1.7mhz的条件下,利用喷雾热解技术制备zno薄膜,薄膜厚度为60nm,并静置冷却5分钟;

[0169]

步骤s5:在真空度为3

×

10-4

pa的环境下,通过热蒸发蒸镀ag,速度为1埃/秒,时间200秒,厚度20nm,得到顶发射的正置型量子点发光二极管,并对器件进行封装;

[0170]

步骤s6:测试器件的jvl数据,确定器件电学性能,结果参见表1;

[0171]

步骤s7:测试器件工作寿命数据,使用2ma的恒流驱动,确定器件的工作寿命,结果参见表1;

[0172]

步骤s8:使用原子力显微镜(afm),测试器件表面粗糙度,结果参见表1。

[0173]

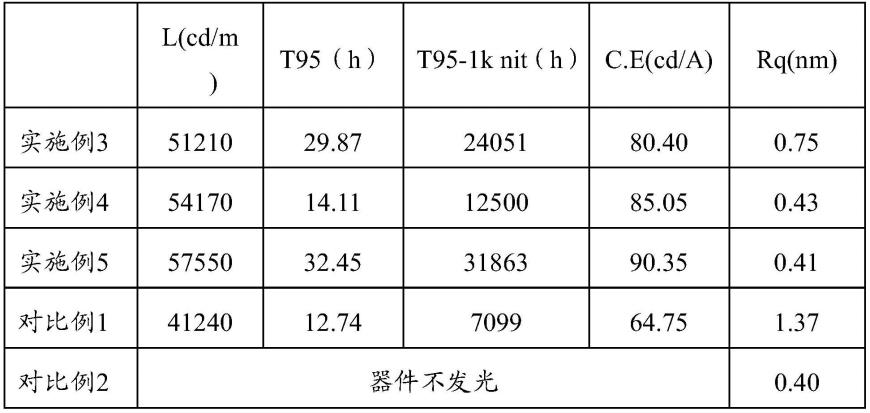

表1器件性能数据

[0174][0175]

l表示器件亮度,在相同电流下,器件亮度越高表示器件效率越好。

[0176]

t95表示器件亮度由100%衰减至95%所用的时间,在相同电流下,器件t95时间越长表示器件性能越好,稳定性越出色。

[0177]

t95-1k表示当器件在1000nit亮度下,亮度由100%衰减至95%所用时间。此值由l与t95的值计算得出。

[0178]

c.e表示器件的电流效率,在发光区面积和驱动电流一致的前提下,c.e越高器件性能越好。

[0179]

rq表示均方根粗糙度,rq越小粗糙度越低。

[0180]

从表1可以看出,实施例3~5制得的器件不仅能够发光,还具有优于对比例1的综合器件性能,实施例5的光电性能优异,其粗糙度与仅通过喷雾热解技术处理的功能层的粗糙度基本相同。由此可知,利用本方案提供的显示器件功能层的制备方法进行制备,不仅能够避免对qled器件产生热损伤,还能够改善显示器件功能层的粗糙度,同时保证显示器件功能层乃至器件的综合性能,实用性高。

[0181]

以上对本发明实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1