钢琴马克打孔、铲坡、压钉多工艺智能机器人系统及工艺的制作方法

1.本发明涉及钢琴制造技术领域,尤其涉及钢琴马克打孔、铲坡、压钉多工艺智能机器人系统及工艺。

背景技术:

2.钢琴是西洋古典音乐中的一种键盘乐器,有“乐器之王”的美称。钢琴主要由五部分组成,分别是弦列共鸣系统、键盘、击弦系统、外壳、踏板。其中钢琴的弦列共鸣系统又称为马克,相当于音源,钢琴音质的好坏主要由马克决定。弦码(也叫码桥)是马克的一部分,弦码的作用是将琴弦的震动传到音板上,从而扩大琴弦的音量。

3.弦码在加工过程中,需要在弦码上打上码钉孔,方便后续的加工过程中插植码钉,传统的弦码打孔加工工作效率低,固定效果差。弦码在加工过程中,需要在弦码上进行铲坡加工,传统的铲坡加工容易产生大量的木屑和微尘,影响车间的空气环境,对操作工人的健康造成损害。弦码在加工过程中,需要在弦码上插种码钉,传统的码钉插种多采用手工方式,生产效率不高。有必要针对上述问题进行改进。

技术实现要素:

4.发明目的:为了克服现有技术中存在的不足,本发明提供钢琴马克打孔、铲坡、压钉多工艺智能机器人系统及工艺,对钢琴马克进行自动化打孔、铲坡和压钉作业,并能提高对马克的固定效果,改善车间控制环境,提高对钢琴马克的加工效率。

5.技术方案:为实现上述目的,本发明的钢琴马克打孔、铲坡、压钉多工艺智能机器人系统及工艺,包括工作台,所述工作台上水平滑动设置有放置钢琴马克的置物板,所述置物板的上方设置有马克固定装置;所述工作台的一侧设置有立柱,所述立柱上设置有竖向运动的第一横臂,所述第一横臂上设置有水平运动的第二横臂,所述第一横臂和第二横臂均由电机驱动运动;所述第二横臂的一端设置有水平转动的第一转动盘和第二转动盘;所述第一转动盘的下方设置有打孔钻头和铲坡刀具,所述打孔钻头在打孔气缸的驱动下竖向运动,且所述打孔钻头对应位于所述置物板的正上方;所述铲坡刀具由电机驱动转动,所述铲坡刀具的一侧设置有吸尘装置;所述第二转动盘的下方设置有压钉装置;所述压钉装置包括给料斗、码钉输送机构、码钉压头和压钉气缸;所述码钉输送机构的进料端和所述给料斗的出料端连接,所述码钉输送机构的出料端与所述码钉压头的进料端连接,所述压钉气缸设置在所述码钉压头的上方,所述压钉气缸的输出轴对应顶压所述码钉压头内的码钉。

6.进一步地,所述马克固定装置包括侧定位板、滑动定位块和固定定位块;所述置物板的水平滑动方向与所述第二横臂的水平运动方向相垂直,所述置物板的上板面设置有滑轨,所述滑轨的延伸方向与所述置物板的滑动方向相同;所述固定定位块固定在所述滑轨的一端,所述滑动定位块滑动设置在所述滑轨的另一端;所述侧定位板固定在所述滑轨的一侧,且所述侧定位板位于所述置物板上靠近所述立柱的一侧;所述滑动定位块设置有至少两个,所述固定定位块设置有至少两个。

7.进一步地,所述滑动定位块和所述固定定位块统称为定位块,所述定位块上均设置有压合固定钢琴马克的压板,且所述压板为水平横板;所述定位块的上表面的一侧设置有竖向的滑柱,另一侧设置有压板气缸;所述压板的一端与所述滑柱竖向滑动配合,所述压板的另一端向外延伸,所述压板由所述压板气缸带动竖向运动;所述压板向外延伸的一侧端部包覆有绒布层。

8.进一步地,所述置物板的上表面设置有容纳所述马克固定装置的下凹槽,所述下凹槽内交错设置有若干支撑板和若干滑动圆杆,所述支撑板和滑动圆杆均为水平设置,所述支撑板、所述滑动圆杆和所述滑轨的长度方向一致,所述支撑板的上板面和所述滑动圆杆的杆身上端齐平;所述下凹槽的底部两侧设置有漏屑孔。

9.进一步地,所述吸尘装置包括吸尘电机、抽风管道、吸尘罩和吸尘环;所述吸尘电机设置在所述抽风管道的一端,所述抽风管道的另一端分叉为外风管和内风管;所述吸尘罩对应罩设在所述铲坡刀具的上方,所述吸尘罩的一侧设置有内连通口;所述吸尘环围设在吸尘罩的外侧,所述吸尘环上设置有外连通口和若干外吸尘口;所述外风管与所述外连通口连通,所述内风管与所述内连通口连通。

10.进一步地,若干所述外吸尘口均设置在所述吸尘环的外环面上,与所述外连通口相距越远的外吸尘口的半径越大;若干所述外吸尘口分为中间吸尘口和下部吸尘口两类,所述中间吸尘口的开口水平设置,所述下部吸尘口的开口斜向下设置。

11.进一步地,所述铲坡刀具的转动轴向为水平方向;所述吸尘罩为下方镂空的长方体状,所述内连通口为喇叭状,所述铲坡刀具位于吸尘罩内部与所述内连通口相对的一侧,且所述吸尘罩的罩体上与所述铲坡刀具相对应的一侧设置有弧形罩边;所述吸尘罩的下边缘向内呈锐角折叠弯曲。

12.进一步地,所述给料斗为空心圆柱状,所述给料斗的内壁上设置有空间螺旋状的输料板,所述给料斗的底部设置有转动盘;所述转动盘转动,带动码钉沿所述输料板运动至所述给料斗的出料端;所述输料板的板体宽度从螺旋状的板体下端向上端逐渐减小。

13.进一步地,所述码钉输送机构包括输送管、推针机构和转向管;所述输送管的上端与所述给料斗的出料端连接,所述输送管的内管孔截面为横向狭长状,码钉横向进入所述输送管,并沿所述输送管斜向下滑动;所述输送管的下端与所述转向管的上端连通;所述推针机构设置在输送管的下端一侧,将所述输送管内的码钉推入所述转向管内,所述转向管的下端与所述码钉压头连接;所述转向管的上端至下端逐渐由横向过渡至斜向下;码钉沿所述转向管翻转至斜向下后进入所述码钉压头内;所述转向管为透明软管;所述码钉压头的内部设置有竖向的夹持管道,所述压钉气缸的输出轴对应位于所述夹持管道的上管口处;所述夹持管道的一侧设置有斜向上的辅助进料管,所述辅助进料管的上端与所述转向管的下端连接。

14.进一步地,钢琴马克打孔、铲坡、压钉的工艺步骤如下:步骤一:将钢琴马克固定在置物板上;步骤二:调整第一横臂与马克上表面的相对高度;步骤三:打孔钻头运动至弦码的正上方,下压打孔,并在第一转动盘、第二横臂及置物板的配合下沿弦码运动,完成打孔作业;步骤四:铲坡刀具运动至弦码的正上方,下压铲坡,并在第一转动盘、第二横臂及置物板的配合下沿弦码运动,完成铲坡作业;步骤五:压钉装置运动至弦码的正上方,将码钉压入对应的码钉孔,并在第二转动盘、第二横臂及置物板的配合下沿弦码运动,完成压钉作

业。

15.有益效果:本发明的钢琴马克打孔、铲坡、压钉多工艺智能机器人系统及工艺,其有益效果如下:

16.1)通过第一转动盘和第二转动盘来调节打孔钻头、铲坡刀具和压钉装置三者的角度;第一横臂和立柱配合,可以调节三者的高度;第二横臂和置物板均能水平运动,可以调节三者与马克弦码在平面内的相对位置,进而使得三者与弧形的马克弦码相适配;

17.2)通过侧定位板、滑动定位块、固定定位块和压板对马克进行固定,固定效果好,有利于提高打孔精度,提升马克加工质量;

18.3)铲坡刀具配设有吸尘装置,可以吸除铲坡过程中产生的微尘和部分木屑,进而改善生产车间的空气质量;

19.4)压钉装置通过给料斗、输送管、推针机构和转向管进行码钉的输送,可以实现自动化给料,进而提高生产效率。

附图说明

20.附图1为本发明整体结构示意图;

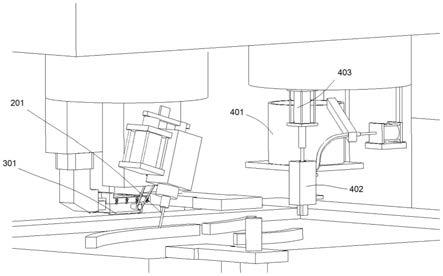

21.附图2为打孔钻头、铲坡刀具和压钉装置的位置示意图;

22.附图3为打孔钻头模块的结构示意图;

23.附图4为打孔钻头和打孔气缸示意图;

24.附图5为置物板结构示意图;

25.附图6为滑动定位块结构示意图;

26.附图7为铲坡刀具模块的结构示意图;

27.附图8为铲坡刀具和吸尘装置的结构示意图;

28.附图9为吸尘罩结构示意图;

29.附图10为抽风管道结构示意图;

30.附图11为压钉装置模块的结构示意图;

31.附图12为码钉输送机构的结构示意图;

32.附图13为给料斗内部结构示意图;

33.附图14为码钉压头内部结构示意图。

具体实施方式

34.下面结合附图对本发明作更进一步的说明。

35.如附图1至14所述的钢琴马克打孔、铲坡、压钉多工艺智能机器人系统及工艺,包括工作台101,所述工作台101上水平滑动设置有放置钢琴马克的置物板102,所述置物板102的上方设置有马克固定装置,置物板102由电机驱动着在工作台101运动,置物板102带动马克在工作台101上滑动。所述工作台101的一侧设置有立柱103,所述立柱103上设置有竖向运动的第一横臂104,所述第一横臂104上设置有水平运动的第二横臂105,且第二横臂105和置物板102的运动方向相垂直,所述第一横臂104和第二横臂105均由电机驱动运动。

36.所述第二横臂105的一端设置有水平转动的第一转动盘107和第二转动盘106,所述第一转动盘107的下方设置有打孔钻头201和铲坡刀具301,所述第二转动盘106的下方设

置有压钉装置,压钉装置可以随第二转动盘106转动。

37.所述打孔钻头201在打孔气缸202的驱动下竖向运动,且所述打孔钻头201对应位于所述置物板102的正上方。打孔钻头201和打孔气缸202都固定在第一转动盘107上,当第一转动盘107转动时,打孔钻头201和打孔气缸也随之转动。

38.所述铲坡刀具301由电机驱动转动。为了改善生产车间的空气质量,吸除铲坡刀具301在工作过程中产生的微尘和部分木屑,所述铲坡刀具301的一侧设置有吸尘装置。

39.所述压钉装置包括给料斗401、码钉输送机构、码钉压头402和压钉气缸403。所述码钉输送机构的进料端和所述给料斗401的出料端连接,所述码钉输送机构的出料端与所述码钉压头402的进料端连接,给料斗401通过码钉输送机构将码钉运输到码钉压头402内。所述压钉气缸403设置在所述码钉压头402的上方,所述压钉气缸403的输出轴对应顶压所述码钉压头402内的码钉,压钉气缸403将码钉压头402内的码钉压入弦码上的码钉孔内。

40.马克上的弦码为弧形,为了使铲坡刀具301、打孔钻头201和压钉装置三者能够与马克弦码相适配,以进行正常的加工作业,铲坡刀具301、打孔钻头201和压钉装置三者需要能在空间内自由调节位置。下文将铲坡刀具301、打孔钻头201和压钉装置统称为三者,第一转动盘107和第二转动盘106的设置使三者可以转动调节角度,第一横臂104的设置使三者可以调节高度,第二横臂105和置物板102的设置,使三者和马克弦码在水平面内的相对位置可调。

41.所述马克固定装置包括侧定位板203、滑动定位块204和固定定位块205。所述置物板102的上板面设置有滑轨206,所述滑轨206的延伸方向与所述置物板102的滑动方向相同,如附图4所示。所述固定定位块205固定在所述滑轨206的一端,所述滑动定位块204滑动设置在所述滑轨206的另一端,且滑动定位块204在气缸的驱动下沿滑轨206运动。所述侧定位板203固定在所述滑轨206的一侧,且所述侧定位板203位于所述置物板102上靠近所述立柱103的一侧,方便马克从远离所述立柱103的一侧放入置物板102上方。需要固定马克时,将马克放置在置物板102上,使马克的两条相邻边分别与侧定位板203、固定定位块205相互顶压,随后气缸驱动滑动定位块204运动,进而夹持固定马克。所述滑动定位块204设置有至少两个,所述固定定位块205设置有至少两个,使马克受力均匀,对马克的固定效果更好。

42.所述滑动定位块204和所述固定定位块205统称为定位块。如附图4所示,所述定位块上均设置有压合固定钢琴马克的压板207,且所述压板207为水平横板。所述定位块的上表面的一侧设置有竖向的滑柱208,另一侧设置有压板气缸209;所述压板207的一端与所述滑柱208竖向滑动配合,所述压板207的另一端向外延伸,所述压板207由所述压板气缸209带动竖向运动。当固定定位块205和滑动定位块204分别顶压在马克的相对两侧时,压板207在压板气缸209的驱动下压合在马克的上表面,进一步固定马克,防止马克在加工过程中竖向晃动。

43.所述压板207向外延伸的一侧端部包覆有绒布层,降低压板20对马克的压损。

44.所述置物板102的上表面设置有容纳所述马克固定装置的下凹槽210,如附图3所示,所述下凹槽210内交错设置有若干支撑板211和若干滑动圆杆212,所述支撑板211和滑动圆杆212均为水平设置,所述支撑板211、所述滑动圆杆212和所述滑轨206的长度方向一致,所述支撑板211的上板面和所述滑动圆杆212的杆身上端齐平。支撑板211和滑动圆杆212的设置,使得置物板102上表面的摩擦系数较小,马克可以在置物板102的上表面滑动,

同时置物板102对马克也有较好的支撑作用。

45.所述下凹槽210的底部两侧设置有漏屑孔213。加工马克时产生的木屑会落入下凹槽210,漏屑孔213的设置方便清理落入下凹槽210内的木屑。

46.所述置物板102的水平滑动方向与所述第二横臂105的水平运动方向相垂直,使打孔钻头201和马克的水平相对位置易于控制和调整。

47.根据铲坡刀具301、打孔钻头201和压钉装置三者对弦码加工内容的不同,可将本发明的整体装置分为打孔钻头模块、铲坡刀具模块和压钉装置模块。

48.本发明的打孔钻头模块的工作方式如下:将马克滑动放置在置物板102的上表面,使马克的两条边分别紧贴着侧定位板203和固定定位块205,随后启动气缸推动滑块定位块204运动,使固定定位块205和滑动定位块204配合夹持固定马克,再启动压板气缸209,使压板207压合在马克的上表面。马克固定完成后,打孔钻头201在打孔气缸202的驱动下进行打孔,第一横臂104、第二横臂15、第一转动盘107和置物板102配合运动,调整打孔钻头201和马克弦码的相对位置,逐步完成对马克弦码的打孔作业。

49.所述吸尘装置包括吸尘电机302、抽风管道303、吸尘罩304和吸尘环305。所述吸尘电机302设置在所述抽风管道303的一端,吸尘电机302为吸尘装置提供动力,所述抽风管道303的另一端分叉为外风管306和内风管307。所述吸尘罩304对应罩设在所述铲坡刀具301的上方,吸尘罩304可以罩住铲坡时产生的大部分微尘和木屑,减少微尘和木屑的逸散。所述吸尘罩304的一侧设置有内连通口308。所述吸尘环305围设在吸尘罩304的外侧,吸尘环305可以吸除逸散至吸尘罩304外的微尘和部分木屑。所述吸尘环305上设置有外连通口309和若干外吸尘口310。所述外风管306与所述外连通口309连通,所述内风管307与所述内连通口308连通。

50.抽风管道303通过内风管307与吸尘罩304连接,进而吸除吸尘罩304内部的微尘和部分木屑;抽风管道303通过外风管306与吸尘环305连接,进而吸除吸尘罩304外部的微尘和部分木屑。

51.若干所述外吸尘口310均设置在所述吸尘环305的外环面上,与所述外连通口309相距越远的外吸尘口310的半径越大。如果若干外吸尘口310的半径都相同,那么与所述外连通口309相距越远,则对应的外吸尘口310的风力就会越小,因此令与所述外连通口309相距越远的外吸尘口310的半径越大,使吸尘环305周向的吸尘效果均一,吸尘效果更佳。

52.若干所述外吸尘口310分为中间吸尘口311和下部吸尘口312两类,所述中间吸尘口311的开口水平设置,所述下部吸尘口312的开口斜向下设置。微尘和木屑都是在吸尘环5的下方产生的,中间吸尘口311和下部吸尘口312的设置使外吸尘口310的结构更具针对性,吸尘效果更好。

53.所述铲坡刀具301的转动轴向为水平方向。所述吸尘罩304为下方镂空的长方体状,吸尘罩304下方的镂空槽对应容纳铲坡刀具301。所述内连通口308为喇叭状,所述内连通口308朝向所述内风管307的一端为小口端,朝向所述铲坡刀具301的一端为大口端。所述铲坡刀具301位于吸尘罩304内部与所述内连通口308相对的一侧,使吸尘罩304的吸尘效果更好。所述吸尘罩304的罩体上与所述铲坡刀具301相对应的一侧设置有弧形罩边,使得吸尘罩304阻止微尘和木屑扩散的效果更好。

54.所述吸尘罩304的下边缘向内呈锐角折叠弯曲,即吸尘罩301下边缘的弯曲角度小

于90。为了防止吸尘罩304对铲坡刀具的正常工作造成干涉,吸尘罩304的下边缘高于所述铲坡刀具301的最低端,而吸尘罩304的下边缘向内弯曲使得吸尘罩304阻止微尘和木屑逸散的效果更好。

55.本发明的铲坡刀具模块的工作方式如下:本发明中的吸尘装置主要用于吸收微尘,附带吸收部分木屑,进而改善车间的空气环境。铲坡过程中产生的木屑大部分还是落在马克的表面和置物板102上。在工作时,铲坡刀具301由电机驱动转动,第一横臂104、第二横臂15、第一转动盘107和置物板102配合运动,调整铲坡刀具301和马克弦码的相对位置,逐步完成对马克弦码的铲坡作业。吸尘装置则通过吸尘罩304和吸尘环305分别吸收罩壳内外的微尘和木屑,改善生产车间的工作环境。

56.所述给料斗401为空心圆柱状,所述给料斗401的内壁上设置有空间螺旋状的输料板404,所述给料斗401的底部设置有转动盘405。给料斗401内放入若干码钉,所述转动盘405由电机驱动转动,带动码钉沿所述输料板404运动至所述给料斗401的出料端。给料斗401的结构设置,可以实现码钉的自动排列给料。

57.所述输料板404的板体宽度从螺旋状的板体下端向上端逐渐减小,输料板404上端较窄,仅能容纳一个码钉通过,使得码钉在经过输料板404后排列进入码钉输送装置内。

58.所述码钉输送机构包括输送管406、推针机构407和转向管408。所述输送管406的上端与所述给料斗401的出料端连接,输送管406斜向设置,所述输送管406的内管孔截面为横向狭长状,码钉横向进入所述输送管406,并沿所述输送管406斜向下滑动。所述输送管406的下端与所述转向管408的上端连通。输送管406的下端为横向开口,码钉停留在输送管406的下端。所述推针机构407设置在输送管406的下端一侧,将所述输送管406内的码钉推入所述转向管408内。所述转向管406的下端与所述码钉压头402连接,所述转向管408的上端至下端逐渐由横向过渡至斜向下,使得码钉沿所述转向管408翻转至斜向下后进入所述码钉压头402内,再由压钉气缸403将码钉压入马克弦码的码钉孔内。

59.所述转向管408为透明软管,转向管408需要弯曲,因此是软管;透明设置则是为了方便观察转动管408内部情况。

60.所述码钉压头402的内部设置有竖向的夹持管道409,码钉进入夹持管道409后被夹持住,所述压钉气缸403的输出轴对应位于所述夹持管道409的上管口处,压钉气缸403将夹持管道409内的码钉下压。所述夹持管道409的一侧设置有斜向上的辅助进料管410,所述辅助进料管410的上端与所述转向管408的下端连接,辅助进料管410的下端与所述夹持管道409连通。

61.本发明的压钉装置模块的工作方式如下:给料斗401内的转动盘405转动,驱动码钉沿所述输料板404运动至所述给料斗401的出料端,随后码钉落入输送管406的底部,推针机构407再将码钉推入转向管408内,码钉在转向管408翻转至斜向下,再进入码钉压头402内,最后由压钉气缸403将码钉下压并打入码钉孔内。第一横臂104、第二横臂15、第二转动盘106和置物板102配合运动,调整码钉压头402位置,使码钉压头402逐步与马克弦码上的各个码钉孔的相对应,逐步完成对马克的压钉作业。

62.本发明中,钢琴马克打孔、铲坡、压钉的工艺步骤如下:

63.步骤一:将钢琴马克通过马克固定装置固定在置物板102上;

64.步骤二:使第一横臂104在电机的驱动下沿立柱103竖向运动,调整第一横臂104与

马克上表面的相对高度,进而调节打孔钻头201、铲坡刀具301以及压钉装置与马克弦码的相对高度;

65.步骤三:第二横臂105和置物板102相对运动,加上第一转动盘107的转动,使打孔钻头201运动至弦码的正上方,并位于弦码一端的初始加工位置;打孔钻头201由打孔电机202驱动下压打孔,并在第一转动盘107、第二横臂105及置物板102的配合下沿弦码运动,进而完成打孔作业;

66.步骤四:码钉孔加工完成后,对铲坡刀具的位置进行调节;第二横臂105和置物板102相对运动,加上第一转动盘107的转动,使铲坡刀具301运动至弦码的正上方,并位于弦码一端的初始加工位置;铲坡刀具301由第一横臂104带动下压铲坡,并在第一转动盘107、第二横臂105及置物板102的配合下沿弦码运动,完成铲坡作业;

67.步骤五:完成对弦码的铲坡后,调节压钉装置的位置;第二横臂105和置物板102相对运动,加上第二转动盘106的转动,使压钉装置运动至弦码的正上方,与弦码一端的初始加工位置的码钉孔对应,由压钉气缸403将码钉压入对应的码钉孔,并在第二转动盘106、第二横臂105及置物板102的配合下沿弦码运动,完成压钉作业。

68.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1