一种带有变截面背腔结构的微穿孔板吸声结构及设计方法

1.本发明涉及一种宽频带降噪结构的设计,通过变截面背腔结构对传统微穿孔板吸声体进行改进,设计了一种带有变截面背腔结构的微穿孔板吸声结构并给出了其设计方法。通过仿真与试验证明:合理设计微穿孔板吸声体的背腔结构,可有效拓宽吸声体吸声频带。

背景技术:

2.微穿孔板由马大猷教授在上个世纪提出,已有40多年的发展过程。微穿孔板是由表面分布着亚毫米大小的穿孔网格的薄板组成。通过将孔径尺寸减小亚毫米级,穿孔本身提供了吸音器所需的声阻和低声质电抗,而无需使用任何多孔材料。微穿孔板作为近些年来传统多孔性吸声材料的替代品,被大量运用到噪声控制领域。其原因在于:一、有完整理论体系和设计数据:1975 年,马大猷教授首次提出了关于微穿孔吸声结构的理论和设计,之后经过40多年的研究与发展,其理论体系得到了完善,设计数据也更加完整。二、微穿孔板相比传统的多孔吸声材料,有更好的结构强度,能够适应更多的环境场所,提高了其使用水平。并且也不会像传统的多孔材料有二次污染、不耐用等缺点。三、微穿孔板吸声结构具有较好的吸声性能(吸声系数和频率范围),同时具有设计方便、构造简单、成本低、加工方便等优点。

3.但在实际应用时考虑到复杂的噪声环境,传统的单层微穿孔板吸声结构难以满足实际应用,同时由于制作较小孔径的微穿孔板和实际应用时会存在一定困难,传统的单层微穿孔板吸声体的吸声性能会被环境场所、自身参数等限制。微穿孔吸声结构虽然被称为宽频吸声结构,但常规的单层微穿孔板吸声结构吸声频宽有限,使其难以成为一个通用的吸声降噪结构。如何实现单层微穿孔板吸声结构的宽频带吸声是目前亟待解决的问题。

技术实现要素:

4.针对现有技术的不足,本发明旨在提供一种带有变截面背腔结构的微穿孔板吸声结构,通过变截面圆台型的内层刚性壁将常规背腔分割为两个体积不同空气背腔,从而实现微穿孔板吸声结构对不同频率噪声的吸收,达到拓宽吸声频带的目的,改善吸声性能的同时也提高了吸声体的结构强度。

5.本发明通过如下技术方案实现。

6.一种带有变截面背腔结构的微穿孔板吸声结构,其特征在于,包括微穿孔板、底部刚性壁、外层刚性壁、内层刚性壁,所述外层刚性壁为中空圆柱形,所述外层刚性壁的上开口端与微穿孔板连接,所述外层刚性壁的下开口端与底部刚性壁连接,微穿孔板、底部刚性壁、外层刚性壁之间形成背腔,所述内层刚性壁为中空渐变截面圆台刚性壁,所述内层刚性壁的上开口端与微穿孔板连接,所述内层刚性壁的下开口端与底部刚性壁连接,所述内层刚性壁将所述背腔分割成背腔一和背腔二,背腔一位于内层刚性壁内侧,背腔二为内层刚性壁和外层刚性壁之间,所述背腔一和背腔二的体积不同,改变了其等效背腔深度从而改

变结构共振频率,吸收不同频率的噪声,实现拓宽吸声频带的目的。

7.优选的,所述外层刚性壁和内层刚性壁的下开口端半径相等。

8.优选的,所述外层刚性壁的下开口端内径与内层刚性壁的下开口端外径相等。

9.优选的,所述微穿孔板为孔径、穿孔率单一、且穿孔均匀的面板。

10.优选的,所述微穿孔板上的微孔采用等三角形均匀排布,微穿孔板为刚性面板。

11.优选的,所述底部刚性壁和外层刚性壁为一体式结构。

12.一种带有变截面背腔结构的微穿孔板吸声结构的设计方法,其特征在于,包括如下步骤:

13.(一)、根据马大猷教授的微穿孔板理论以及计算机计算常规微穿孔板吸声结构的吸声性能,验证模型的准确性;

14.单层微穿孔板的相对声阻抗由实部声阻率与虚部声抗率组成,分别表示空气与孔内壁面的粘滞效应和空气在孔内的惯性运动;微穿孔板相对声阻抗数学表达可以写成:

15.z

mmp

=z

声阻

+z

声抗

=r+jωm

ꢀꢀꢀ

(1)

16.其中:

[0017][0018][0019]

上式中r为微穿孔板的相对声阻、m为微穿孔板的相对声质量、为穿孔板常数、p为穿孔率、d为微孔的直径、t为穿孔板的厚度、c=343m/s为声速、ω为角频率、μ=1.84

×

10-5

pa

·

s为空气的动力粘度系数;

[0020]

由深度为d的空气背腔产生的相对声阻抗可以写为:

[0021]

zd=-jcot(ωd/c)

ꢀꢀꢀ

(4)

[0022]

因此吸声体总的相对声阻抗z可以写为:

[0023]

z=z

mmp

+zd=r+j(ωm-cot(ωd/c))

ꢀꢀꢀ

(5)

[0024]

声波垂直入射时,吸声结构的吸声系数α可以写为:

[0025][0026]

其中re(z)表示取阻抗z的实部、im(z)表示取阻抗z的虚部;

[0027]

微穿孔吸声体在共振时吸声系数达到最大值,最大吸声系数值为:

[0028]

[0029]

共振频率f0满足:

[0030]

2πf0m-cot(2πf0d/c)=0

ꢀꢀꢀ

(8)

[0031]

对于本发明的设计的带有变截面背腔结构的微穿孔板吸声结构,内层刚性壁将背腔分割为两个部分;根据微穿孔板理论,它的相对声阻抗可以写成:

[0032][0033]

其中:

[0034]

z1=r1+j(ωm

1-cot(ωd1/c))

ꢀꢀꢀ

(10)

[0035]

z2=r2+j(ωm

2-cot(ωd2/c))

ꢀꢀꢀ

(11)

[0036]

式中z1、z2分别为背腔一(5)与对应区域微穿孔板的阻抗和背腔二(6) 与对应区域微穿孔板的阻抗,r1、r2分别为微穿孔板两个区域(a1、a2所代表的两个区域)的相对声阻,m1、m2分别为穿孔板两个区域的相对声质量, d1=v1/a1、d2=v2/a2两者分别为背腔一(5)、背腔二(6)的等效腔深,其中v1、a1分别为背腔一的体积和所对应顶部区域的面积,v2、a2分别为背腔二的体积和所对应顶部区域的面积,z为吸声体相对总阻抗;得到吸声体总声阻抗后,根据式(6)可以得到吸声体的吸声系数;

[0037]

由上述理论公式可知,微穿孔板吸声结构结构的阻抗受微穿孔板自身参数和空气背腔高度d的影响,已有数据表明空气背腔高度d能够显著影响吸声峰值频率,通过变截面圆台型的内层刚性壁将常规等截面圆形空气背腔分割为两个不同体积的空气背腔,保证内、外区域微穿孔板的面积比例相当就可以获得不同的等效腔深,从而实现多个吸收峰以达到拓宽吸声频带的目的;

[0038]

(二)、根据上一步验证的微穿孔板理论合理设计内部变截面背腔壁的顶部、底部半径就可以获得不同的等效腔深d,从而实现对不同频率噪声的吸收;由公式(7)可知微穿孔板被变截面圆台型的内层刚性壁分割的两个区域的面积 a1、a2,其相对大小影响总阻抗的大小,进而影响吸声结构的吸声性能。

[0039]

优选的,通过理论研究计算,在顶部微穿孔面板孔径、穿孔率和孔排布都均匀情况下,保证a1/a2≈1时有较宽的吸声频带和较高的吸声系数,且吸声峰值相对大小接近于1。

[0040]

优选的,还包括步骤(三),通过仿真对设计出来的带有变截面背腔结构的微穿孔板吸声结构进行验证。

[0041]

与现有技术相比,本发明的优点是:

[0042]

1、发明所述的带有变截面圆台壁的微穿孔板吸声结构通过分割背腔获得了不同体积的空气背腔,通过改变等效背腔深度改变结构的共振频率实现对不同频率噪声吸收。

[0043]

2、发明所述的带有变截面圆台壁的微穿孔板吸声结构有更好的结构强度,能够满足某些特定场合的强度要求。

[0044]

3、发明所述的带有变截面圆台壁的微穿孔板吸声结构具有设计方便、构造简单、成本低、加工方便等优点,在降噪领域有着广泛的应用前景。

附图说明

[0045]

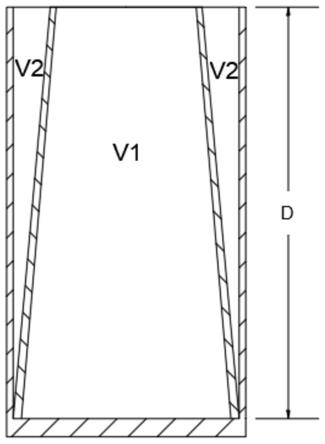

图1是本发明背腔的纵截面图;

[0046]

图2是本发明背腔的俯视图;

[0047]

图3是本发明的吸声结构示意简图;

[0048]

图4是本发明内层背腔变截面圆台壁示意图;

[0049]

图5是本发明外层背腔侧壁示意图;

[0050]

图6是本发明微穿孔板示意图;

[0051]

图7是本发明整体结构剖面示意图;

[0052]

图8是本发明与传统结构吸声效果图对比图;

[0053]

图中:1、微穿孔板,2、底部刚性壁,3、外层刚性壁,4、内层刚性壁, 5、背腔一,6、背腔二。

具体实施方式

[0054]

下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

[0055]

如图1、图2所示,为微穿孔板吸声体的变截面背腔结构,它由等截面圆柱型的外层刚性壁3和变截面圆台型的内层刚性壁4组成,空气背腔被内层刚性壁4分割为两层体积不同的空气背腔,分别为背腔一5和背腔二6。图中的v1为背腔一5的体积,v2为背腔二6的体积,d为背腔高度;r1为内层刚性壁4的顶半径,背腔一5对应的顶部区域面积为a1=π(r1)2;r2为外层刚性壁的半径,背腔二6对应的顶部区域面积为a2=π(r2)

2-π(r1+1)2;

[0056]

如图3所示,为微穿孔板吸声结构的示意简图,它由顶部的微穿孔板和所设计的变截面背腔结构组成。图中的b为微穿孔板1的孔间距,它与穿孔率p的关系为t为微穿孔板1的厚度,d为微穿孔板1的孔径, d为背腔高度。

[0057]

如图4所示,为内层变截面圆台壁结构示意图,变截面圆台型的内层刚性壁4内侧为背腔一5。

[0058]

如图5所示,为外层等截面圆柱壁结构示意图,内层刚性壁4和外层刚性壁3构成整体背腔结构,外层刚性壁3与底部刚性壁2为一个整体;内层刚性壁4和外层刚性壁3之间区域为背腔二6。

[0059]

如图6所示,为微穿孔面板示意图,圆形微穿孔板与整体背腔组成吸声结构,微穿孔板与背腔应为密封,不能漏声,以保证吸声体有效吸声。

[0060]

如图7所示,为本发明所设计的微穿孔板吸声结构的纵截面示意图。

[0061]

如图8所示,为本发明设计的吸声结构与传统吸声结构吸声效果对比图。可看到本专利设计的吸声结构比常规吸声结构具有更宽的吸声带宽。

[0062]

如图1至图8所示,一种带有变截面背腔结构的微穿孔板吸声结构,其特征在于,包括微穿孔板1、底部刚性壁2、外层刚性壁3、内层刚性壁4,所述外层刚性壁3为中空圆柱形,所述外层刚性壁3的上开口端与微穿孔板1 连接,所述外层刚性壁3的下开口端与底部刚性壁2连接,微穿孔板1、底部刚性壁2、外层刚性壁3之间形成背腔,所述内层刚性壁4为中空渐变截面圆台刚性壁,所述内层刚性壁4的上开口端与微穿孔板1连接,所述内层刚性壁4的下开口端与底部刚性壁2连接,所述内层刚性壁4将所述背腔分割成背腔一5和背腔二6,背腔一5位于内层刚性壁4内侧,背腔二6为内层刚性壁4和外层刚性壁3之间,所述背腔一5和背腔二6的体积不同,改变了其等效背腔深度从而改变结构共振频率,吸收不同频率的噪声,实现拓宽吸声频带的目的。

[0063]

优选的,所述外层刚性壁3和内层刚性壁4的下开口端半径相等。

[0064]

优选的,所述外层刚性壁3的下开口端内径与内层刚性壁4的下开口端外径相等。

[0065]

优选的,所述微穿孔板1为孔径、穿孔率单一、且穿孔均匀的面板。

[0066]

优选的,所述微穿孔板1上的微孔采用等三角形均匀排布,微穿孔板1 为刚性面板。

[0067]

优选的,所述底部刚性壁2和外层刚性壁3为一体式结构。

[0068]

一种带有变截面背腔结构的微穿孔板吸声结构的设计方法,其特征在于,包括如下步骤:

[0069]

(一)、根据马大猷教授的微穿孔板理论以及计算机计算常规微穿孔板吸声结构的吸声性能,验证模型的准确性;

[0070]

单层微穿孔板的相对声阻抗由实部声阻率与虚部声抗率组成,分别表示空气与孔内壁面的粘滞效应和空气在孔内的惯性运动;微穿孔板相对声阻抗数学表达可以写成:

[0071]zmmp

=z

声阻

+z

声抗

=r+jωm

ꢀꢀꢀ

(1)

[0072]

其中:

[0073][0074][0075]

上式中r为微穿孔板的相对声阻、m为微穿孔板的相对声质量、为穿孔板常数、p为穿孔率、d为微孔的直径、t为穿孔板的厚度、c=343m/s为声速、ω为角频率、μ=1.84

×

10-5

pa

·

s为空气的动力粘度系数;

[0076]

由深度为d的空气背腔产生的相对声阻抗可以写为:

[0077]

zd=-jcot(ωd/c)

ꢀꢀꢀ

(4)

[0078]

因此吸声体总的相对声阻抗z可以写为:

[0079]

z=z

mmp

+zd=r+j(ωm-cot(ωd/c))

ꢀꢀꢀ

(5)

[0080]

声波垂直入射时,吸声结构的吸声系数α可以写为:

[0081][0082]

其中re(z)表示取阻抗z的实部、im(z)表示取阻抗z的虚部;

[0083]

微穿孔吸声体在共振时吸声系数达到最大值,最大吸声系数值为:

[0084]

[0085]

共振频率f0满足:

[0086]

2πf0m-cot(2πf0d/c)=0

ꢀꢀꢀ

(8)

[0087]

对于本发明的设计的带有变截面背腔结构的微穿孔板吸声结构,内层刚性壁将背腔分割为两个部分;根据微穿孔板理论,它的相对声阻抗可以写成:

[0088][0089]

其中:

[0090]

z1=r1+j(ωm

1-cot(ωd1/c))

ꢀꢀꢀ

(10)

[0091]

z2=r2+j(ωm

2-cot(ωd2/c))

ꢀꢀꢀ

(11)

[0092]

式中z1、z2分别为背腔一(5)与对应区域微穿孔板的阻抗和背腔二(6) 与对应区域微穿孔板的阻抗,r1、r2分别为微穿孔板两个区域(a1、a2所代表的两个区域)的相对声阻,m1、m2分别为穿孔板两个区域的相对声质量, d1=v1/a1、d2=v2/a2两者分别为背腔一(5)、背腔二(6)的等效腔深,其中v1、a1分别为背腔一5的体积和所对应顶部区域的面积,v2、a2分别为背腔二6的体积和所对应顶部区域的面积,z为吸声体相对总阻抗;得到吸声体总声阻抗后,根据式(6)可以得到吸声体的吸声系数;

[0093]

由上述理论公式可知,微穿孔板吸声结构结构的阻抗受微穿孔板自身参数和空气背腔高度d的影响,已有数据表明空气背腔高度d能够显著影响吸声峰值频率,通过变截面圆台型的内层刚性壁将常规等截面圆形空气背腔分割为两个不同体积的空气背腔,保证内、外区域微穿孔板的面积比例相当就可以获得不同的等效腔深,从而实现多个吸收峰以达到拓宽吸声频带的目的;

[0094]

(二)、根据上一步验证的微穿孔板理论合理设计内部变截面背腔壁的顶部、底部半径就可以获得不同的等效腔深d,从而实现对不同频率噪声的吸收;由公式(7)可知微穿孔板被变截面圆台型的内层刚性壁分割的两个区域的面积 a1、a2,其相对大小影响总阻抗的大小,进而影响吸声结构的吸声性能。

[0095]

优选的,通过理论研究计算,在顶部微穿孔面板孔径、穿孔率和孔排布都均匀情况下,保证a1/a2≈1时有较宽的吸声频带和较高的吸声系数,且吸声峰值相对大小接近于1。

[0096]

优选的,还包括步骤(三),通过仿真对设计出来的带有变截面背腔结构的微穿孔板吸声结构进行验证。

[0097]

实施例:

[0098]

以下为具体的仿真模型;

[0099]

吸声结构设置成直径为29mm的圆柱形以方便在阻抗管中进行测量。即外层刚性壁3的直径为29mm的圆柱形。

[0100]

图8为实施案例与常规吸声结构的吸声效果对比图,实施案例参数如下:内层刚性壁4的顶半径r1=9mm、底半径r2=13.5mm,此时有a1/a2≈1,内层刚性壁4、外层刚性壁3壁面厚度均为1mm,外层刚性壁3的半径为14.5mm,微穿孔板的板厚t=1mm、穿孔率p=0.01、孔径d=0.5mm。对比案例除没有内层变截面圆台壁外,各个参数均与实施案例相同。

[0101]

由图8所示的吸声效果对比可看出,本发明所述的微穿孔板吸声结构对噪声有着良好的吸收效果,通过变截面圆台型的内层刚性壁4对背腔进行不等分割从而达到了拓宽

了吸声结构的吸声频带的目的,对比常规的微穿孔板吸声结构有更宽的吸声频带。

[0102]

以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1