一种用于大排量蒸汽排放降噪的复合消音器的制作方法

1.本发明涉及大排量蒸汽介质消声设备技术领域,具体涉及一种用于大排量蒸汽排放降噪的复合消音器。

背景技术:

2.消声器为工业常见设备,在火电厂、石化厂、核电厂等多个行业都有应用。根据消声原理,消声器主要分为阻性消声、抗性消声和阻抗结合消声三种。阻性消声指的是在内部流动通道内壁上贴附吸声材料,利用吸声材料将声能量在多孔介质的孔隙中摩擦转化为热能耗散掉,从而降低通过的声能量。抗性消声指通过改变流通的截面积或增加共振腔的方式使流速和压力变化明显变化,而产生声能的反射、干涉,从而降低辐射出去的声能量,达到降噪的目的。实际应用中,通常将阻性消声和抗性消声结合起来形成复合消声器,以达到较好的消声效果。

3.但是,一般在排放较大排量蒸汽的场合,消音器的结构还存在不足:现有排放较大排量蒸汽的场合用的消声器采用节流喷注原理加吸声材料进行消声,消声效果不理想,排放噪声大,会影响周边居民生活和生态环境,实用性差。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供一种结构设计合理、消声效果好、排放噪音小、使用寿命长且实用性好的用于大排量蒸汽排放降噪的复合消音器。

5.为实现上述目的,本发明提供了如下技术方案:一种用于大排量蒸汽排放降噪的复合消音器,包括消音器本体,所述消音器本体下端一体设置有入口管,消音器本体上端一体设置有出口导向环;

6.所述消音器本体内设置有第一空腔、第二空腔、第三空腔、第四空腔、第五空腔、第六空腔、第七空腔和第八空腔,所述第一空腔内设置有支管,所述支管上端贯穿第二空腔后与第三空腔连通,所述支管位于第二空腔段设置有多个支管孔,所述第二空腔内设置有共振筒,且所述共振筒位于支管孔周围;

7.所述支管的上端出口处固定设置有锯齿消音环;

8.所述第三空腔和第四空腔之间设置有若干根导流管,所述第四空腔与第五空腔之间设置有螺旋筒,所述螺旋筒上端与第六空腔连通,所述第六空腔与第七空腔之间设置有节流筒,所述节流筒上端与第七空腔连通,所述第七空腔与第八空腔之间设置有喷注筒,所述喷注筒上端与第八空腔连通,所述第八空腔上端与出口导向环连通。

9.本发明进一步设置为:所述节流筒上端设置有节流盖板,所述节流盖板与节流筒顶部一体设置或通过销轴构成铰接,所述节流筒的筒壁上开设有多个节流孔,所述节流孔的直径为8mm。

10.本发明还进一步设置为:所述喷注筒的上端设置有喷注盖板,所述喷注盖板与喷注筒的顶部一体设置或通过销轴构成铰接,所述喷注筒内设置有多块隔板。

11.本发明还进一步设置为:所述喷注筒内隔板的数量设置四块以上,且隔板均与喷注筒的筒壁固定连接,喷注筒位于第四块隔板以上位置设置有多个喷注筒孔,所述喷注筒孔的直径为3mm。

12.本发明还进一步设置为:所述第八空腔的周围设置有防护筒,所述防护筒的内层设置有内层小孔和吸音材料层,所述吸音材料层与防护筒的内壁面粘接固定,内层小孔的直径为8mm。

13.本发明还进一步设置为:所述防护筒外设置有外筒,所述防护筒与外筒之间形成一个置物空腔,所述防护筒与外筒固定连接,所述吸音材料填充在防护筒和外筒之间的置物空腔内。

14.本发明的优点是:本发明结构设置合理,利用节流喷注降压降温,并设有辅助的共振筒、锯齿消音环、螺旋筒、填充吸音材料的防护筒等部件进行组合降噪,传声损失大,降噪效果好,可以较大程度地降低排放噪声,排放噪音小、保证厂区工作人员职业健康,保护周边居民生活和生态环境;使用寿命长且实用性好。

15.下面结合说明书附图和具体实施例对本发明作进一步说明。

附图说明

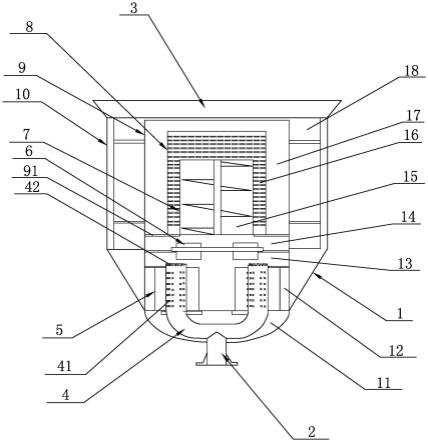

16.图1为本发明实施例的结构示意图。

具体实施方式

17.在本实施例的描述中,需要说明的是,如出现术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”、“前”、“后”等,其所指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此,不能理解为对本发明的限制。此外,如出现术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

18.参见图1,本发明公开的一种用于大排量蒸汽排放降噪的复合消音器,包括消音器本体1,所述消音器本体1下端一体设置有入口管2,消音器本体1上端一体设置有出口导向环3;

19.所述消音器本体1内设置有第一空腔11、第二空腔12、第三空腔13、第四空腔14、第五空腔15、第六空腔16、第七空腔17和第八空腔18,所述第一空腔11内设置有支管4,所述支管4上端贯穿第二空腔后与第三空腔13连通,所述支管4位于第二空腔段设置有多个支管孔41,所述第二空腔12内设置有共振筒5,且所述共振筒5位于支管孔41周围;利用共振原理消除一部分低频噪声;

20.所述支管4的上端出口处固定设置有锯齿消音环42;

21.所述第三空腔13和第四空腔14之间设置有若干根导流管6,引导流体从第三空腔13进入第四空腔14,利用节流和扩散原理进行降噪;

22.所述第四空腔14与第五空腔15之间设置有螺旋筒7,所述螺旋筒7上端与第六空腔16连通,所述第六空腔16与第七空腔17之间设置有节流筒8,所述节流筒8上端与第七空腔17连通,所述第七空腔17与第八空腔18之间设置有喷注筒9,所述喷注筒9上端与第八空腔

18连通,所述第八空腔18上端与出口导向环3连通。作为优选的,螺旋筒7底部不封堵,用以连通第四空腔14和第五空腔15,螺旋筒7内安装有螺旋组件,螺旋组件由螺旋片和中心支撑管组成,螺旋片增加流道长度,利用增加能耗的原理降低噪声的产生;

23.作为优选的,上述各部件均采用不锈钢材料制造而成,相邻部件之间通过焊接或螺栓连接固定后构成一体结构,适用于高温高压的蒸汽介质降噪。

24.所述入口管1与支管4一体设置,入口管11在第一空腔12里分成两根支管10,增大流通面积,降低流速,减少噪声源。

25.为使本发明结构设置更加合理,作为优选的,本实施例所述节流筒8上端设置有节流盖板,所述节流盖板与节流筒8顶部一体设置或通过销轴构成铰接,所述节流筒8的筒壁上开设有多个节流孔,所述节流孔的直径为8mm。利用喷注移频的原理进行降噪。

26.所述喷注筒9的上端设置有喷注盖板,所述喷注盖板与喷注筒9的顶部一体设置或通过销轴构成铰接,所述喷注筒9内设置有多块隔板91。作为优选的,喷注筒9外设有外筒和锥形封头,外筒和锥形封头之间用隔板隔开。喷注筒9和外筒之间形成第八空腔18,用于引导流体向上排放。

27.所述喷注筒9内隔板91的数量设置四块以上,且隔板91均与喷注筒9的筒壁固定连接,喷注筒9位于第四块隔板以上位置设置有多个喷注筒孔,所述喷注筒孔的直径为3mm。

28.所述第八空腔18的周围设置有防护筒,所述防护筒的内层设置有内层小孔和吸音材料层,所述吸音材料层与防护筒的内壁面粘接固定,内层小孔的直径为8mm。

29.所述防护筒外设置有外筒10,所述防护筒10与外筒之间形成一个置物空腔,所述防护筒与外筒10固定连接,所述吸音材料填充在防护筒和外筒10之间的置物空腔内。

30.实际应用时,

31.蒸汽从入口管1的一端进入,在另一端进入两根支管4,利用流通面积增大的原理降低噪声源;

32.蒸汽通过支管4进入第三空腔13,支管4贯穿第二空腔12,在第二空腔12的部分开设支管孔41,并在周围设有共振筒5,通过支管孔41及其周围的空腔发生共振,利用共振原理消除一部分低频噪声;

33.蒸汽通过支管4出口排出,支管4出口设有锯齿消音环42,利用流动干扰原理破坏原有高速流形,降低噪声;

34.蒸汽从第三空腔13通过导流管6进入第四空腔14,利用扩散原理进一步降低噪声;

35.蒸汽从第四空腔14通过螺旋筒7的底部进入第五空腔15,沿螺旋流道流出,利用螺旋流道增加流通长度,增加能耗,以此减弱噪声强度;

36.进入第五空腔15的蒸汽通过螺旋筒7的顶部进入第六空腔16,在第六空腔16内进行扩散,以扩散原理进一步降低噪声;

37.进入第六空腔16的蒸汽通过节流筒8排出,节流筒8顶部设有节流盖板,筒壁上开设约8mm直径的节流孔,用于蒸汽节流减压,利用节流扩散的原理进行降噪;

38.蒸汽通过节流筒8进入第七空腔17,利用扩散原理进一步降低噪声;

39.进入第七空腔17的蒸汽通过喷注筒9排出至第八空腔18,喷注筒9顶部设有喷注盖板,筒壁在第四隔板以上部分开设直径3mm的喷注筒孔,利用喷注移频降噪的原理进行降噪;

40.第八空腔18内的蒸汽通过防护筒内层小孔和吸音材料进一步降噪,向上经出口导向板3排进大气。

41.本发明结构设置合理,利用节流喷注降压降温,并设有辅助的共振筒、锯齿消音环、螺旋筒、填充吸音材料的防护筒等部件进行组合降噪,传声损失大,降噪效果好,可以较大程度地降低排放噪声,排放噪音小、保证厂区工作人员职业健康,保护周边居民生活和生态环境;除隔音材料外,各部件均采用不锈钢材料制造而成,使用寿命长,适用于高温高压的蒸汽介质降噪且实用性好。

42.上述实施例对本发明的具体描述,只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限定,本领域的技术工程师根据上述发明的内容对本发明作出一些非本质的改进和调整均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1