一种环向增强的失稳减振接管的制作方法

1.本发明属于舰船减振降噪技术领域,具体涉及一种环向增强的失稳减振接管。

背景技术:

2.舰船是当今各国重点发展的水上威慑力量,其声隐身性能直接关乎自身的生命力和战斗力。降低舰船噪声,增强舰船声隐身效果具有重要军事意义。舰船管路作为舰船内部的重要系统,各大系统的气/水/油等介质的传输,如全船通风风管、液压泵控油路、水路,辅循环水、海水及轴系海水管路等。其中流体压力脉动和管壁结构噪声是舰船主要的噪声源之一。如何有效控制管路系统噪声传递,是舰船声隐身的重要课题。

3.传统挠性接管在船舶管路减振中发挥了重大作用,但也遇到了很大的瓶颈。首先,舰船低频段声隐身技术愈发成为目前各国军事的关注焦点。相对于高频辐射噪声,低频辐射噪声在水中传播时衰减较弱,极易被敌方反潜声纳侦察到;现有接管对低频振动噪声的隔离和衰减效果较差,亟待通过新的设计形式(材料或结构)增强低频隔振效果。其次,舰船内部风机、油泵等管路连接的振动设备,通常产生频率、幅值多变的噪声源激励。在隐身要求日趋严格的形势下,多频域、宽频段的减振接管的需求便愈发凸显。再次,接管在舰船内常因安装空间狭小而无法实现有效接管长度和弯头半径,因此难以满足预期隔振要求,亟待发展有限空间限制下小尺寸减振接管。同时,由于接管多在高压力条件下工作,亟待在满足低频隔振效果的基础上提升管路耐压能力。

技术实现要素:

4.有鉴于此,本发明提供了一种环向增强的失稳减振接管,既可实现良好的多频、宽频低频减振性能,兼具结构紧凑和良好的工艺可行性,同时还能够满足多种工况下的高耐压能力要求,可有效提升舰船管路减振降噪效果,满足舰船声隐身的军事需求。

5.一种环向增强的失稳减振接管,包括硬质外壳、填充橡胶、增强环、内壁涂层和船用法兰;

6.所述硬质外壳的内外侧面具有沿轴向周期排列的类正弦形波纹;

7.所述填充橡胶固定连接在硬质外壳的内侧面,填充橡胶的外侧面与硬质外壳的内侧面共形,填充橡胶的内表面涂覆有内壁涂层;所述填充橡胶的内部具有与增强环外形匹配的环向开孔,所述增强环位于环向开孔内部,硬质外壳、填充橡胶、增强环和内壁涂层共同形成减振接管主体,两个所述船用法兰分别固定在减振接管主体的左右两端。

8.进一步地,所述硬质外壳采用硫化橡胶或聚氨酯高分子材料,硬质外壳内外表面类正弦形波纹的轴向波长、波高和厚度参数可调。

9.进一步地,所述填充橡胶采用硫化橡胶或聚氨酯高分子材料,填充橡胶比硬质外壳材料的模量小1~3个数量级。

10.进一步地,针对减振接管的不同应用场景需求,通过选择不同材质的硬质外壳和填充橡胶,实现不同的轴向及径向刚度。

11.进一步地,所述硬质外壳和填充橡胶采用硫化或粘接的方式实现固定连接。

12.进一步地,所述硬质外壳和填充橡胶上类正弦形波纹形成周期单元的材料和尺寸沿接管轴向呈梯度分布。

13.有益效果:

14.1、本发明的失稳减振接管包括硬质外壳、填充橡胶、增强环、内壁涂层和船用法兰,硬质外壳的内外表面具有沿轴向周期排列的类正弦形波纹,利用失稳机制形成波纹状圆管结构,可基于布拉格散射和局域共振原理设计实现良好的管路低频隔振效果。

15.2、本发明可有效提升管路结构轴向低频减振效果,同时兼具结构紧凑和良好的工艺可行性,同时还能够满足多种工况下的高耐压能力要求,通过一定的优化设计可实现良好的多频段、宽频低频减振性能,有效提升舰船管路减振降噪效果。

16.3、本发明的增强环沿环向安装在填充橡胶内部,增强环沿减振接管的轴向分布,增强环采用金属材料,能够增强填充橡胶的耐压能力,同时提升减振接管的局域共振效果。

17.4、本发明的硬质外壳和填充橡胶上类正弦形波纹形成周期单元的材料和尺寸沿接管轴向呈梯度分布,能够实现特定的多工况宽频率低频隔振效果。

附图说明

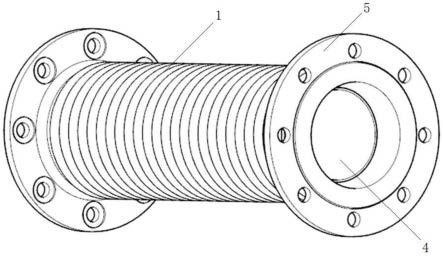

18.图1为本发明环向增强的失稳减振接管的三维图;

19.图2为本发明环向增强的失稳减振接管的剖面图;

20.图3为本发明硬质外壳的剖面图;

21.图4为本发明填充橡胶的剖面图;

22.图5为本发明增强环的主视图;

23.图6为本发明船用法兰的结构示意图。

24.其中,1-硬质外壳、2-填充橡胶、3-增强环、4-内壁涂层、5-船用法兰。

具体实施方式

25.下面结合附图并举实施例,对本发明进行详细描述。

26.本发明提供了一种环向增强的失稳减振接管,如附图1和2所示,该失稳减振接管包括硬质外壳1、填充橡胶2、增强环3,内壁涂层4和船用法兰5。

27.如附图3所示,硬质外壳1为圆筒形结构,其内外表面具有沿轴向周期排列的类正弦形波纹,可以看作是由多个周期壳单元15组成,硬质外壳具有外侧面11、内侧面12、左端面13和右端面14。

28.如附图4所示,填充橡胶2同样为圆筒形结构,具有外侧面21、内侧面22、左端面23和右端面24,填充橡胶的外侧面21与硬质外壳的内表面共形,填充橡胶2可以看作是由多个周期橡胶单元25组成,周期橡胶单元25内部有与增强环3外形匹配的环向开孔。

29.如附图5所示,增强环3的数量对应填充橡胶2中周期橡胶单元25的个数。

30.船用法兰5的数量有两个,其结构如附图6所示。

31.填充橡胶2通过其外侧面21固定连接在硬质外壳1的内侧面12,增强环3固定在填充橡胶2的周期橡胶单元25环向开孔内部,填充橡胶2的内侧面22固定连接内壁涂层4,硬质外壳1、填充橡胶2、增强环3与内壁涂层4共同形成失稳减振接管主体,两个船用法兰分别与

减振接管主体的左右两端固定,其公称通径、螺栓孔中心圆直径、密封面外径、螺栓数量及直径等相关规格参照《gb 569-65船用法兰连接尺寸和密封面》要求执行。

32.硬质外壳1选用硫化橡胶、聚氨酯等高分子材料,具有较好弹性变形性能。周期壳单元15类正弦形,沿轴向周期排列,单元轴向波长、波高、厚度等设计参数可调。

33.填充橡胶2选用硫化橡胶、聚氨酯等高分子材料,具有较好弹性变形性能。填充橡胶2比硬质外壳1材料的模量小1~3个数量级。周期橡胶单元25外侧面类正弦形,沿轴向周期排列,单元轴向波长、波高、厚度等设计参数可调。

34.增强环3选用通用金属丝等材料,以增强填充橡胶2耐压能力,提升接管的局域共振效果。

35.硬质外壳1的外侧面11参照现行舰船用管路涂装标准选用涂装材料;内壁涂层4以满足管路内部介质种类如液压油、燃油、滑油、水、空气等为标准选用材料。

36.硬质外壳1、填充橡胶2的材质、密度、模量等均可针对性地进行调整,以满足环向增强的失稳减振接管对不同工况的低频减振需求。针对减振接管的不同应用场景需求,通过选择不同材质的硬质外壳1和填充橡胶2,实现不同的轴向及径向刚度。

37.硬质外壳1的外侧面11与填充橡胶2的内侧面22相连,硬质外壳1的内侧面12与涂层相连。上述连接方式选择但不限于硫化、粘接等高分子连接工艺。

38.周期壳单元15和周期橡胶单元25的材料、尺寸等参数可沿接管轴向呈梯度分布,以实现特定的多工况宽频率低频隔振效果。

39.综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1