一种具有穿孔的斜切式泡沫铝复合微穿孔板的吸声超构材料

本发明属于噪声控制,具体涉及一种具有穿孔的斜切式泡沫铝复合微穿孔板的吸声超构材料。

背景技术:

1、吸声材料主要包括多孔吸声材料和共振吸声材料两种类型。泡沫铝作为一种多孔吸声材料,以其优异的物理与化学性能、高效的吸声与隔声效果、高强度耐久性、环保可持续性、广泛的应用范围及美观性、以及易于加工安装的特性,在吸声领域展现出的独特优势,但是普遍存在低频吸声效果差的问题。为了增强吸声性能,发明专利cn202011288419.3提出了一种泡沫铝吸声体,但是结构相对复杂。

2、微穿孔板结构因其高峰值吸声、性能可控、耐久环保、美观实用及广泛适用性,在共振吸声材料中展现出显著的优势,但是仅能在共振峰值频率下展现高吸声性能,并且吸声带宽较窄。为了拓宽微穿孔板结构的吸声带宽,发明专利cn201910770054.9提出一种多单元耦合式微穿孔板低频宽带吸声结构及其设计方法,该结构复杂、对制备工艺提出更高的要求,并且仅在400~2400hz具有优异的吸声性能。

3、多孔吸声材料与共振吸声材料在吸声性能方面互补,为了综合两者的吸声优势,发明专利cn201810791875.6提出一种多孔吸声材料与共振结构并联的混合吸声结构,该结构相对复杂,并且只研究了0~1600hz的吸声性能。

4、可以看出,目前专利中多孔吸声材料与共振吸声材料的复合设计往往受限于吸声频段狭窄、材料性能不够全面以及加工复杂度高等问题。

技术实现思路

1、为解决现有技术中存在的问题,本发明的目的在于提供一种具有穿孔的斜切式泡沫铝复合微穿孔板的吸声超构材料,本发明通过独特的穿孔设计与斜切工艺,不仅显著拓宽了吸声频段,实现了高性能的宽频带吸声,还具有节约材料、提高加工效率和成本效益的特点,展现出显著的创新性和实用性优势。

2、为实现上述目的,本发明采用的技术方案如下:

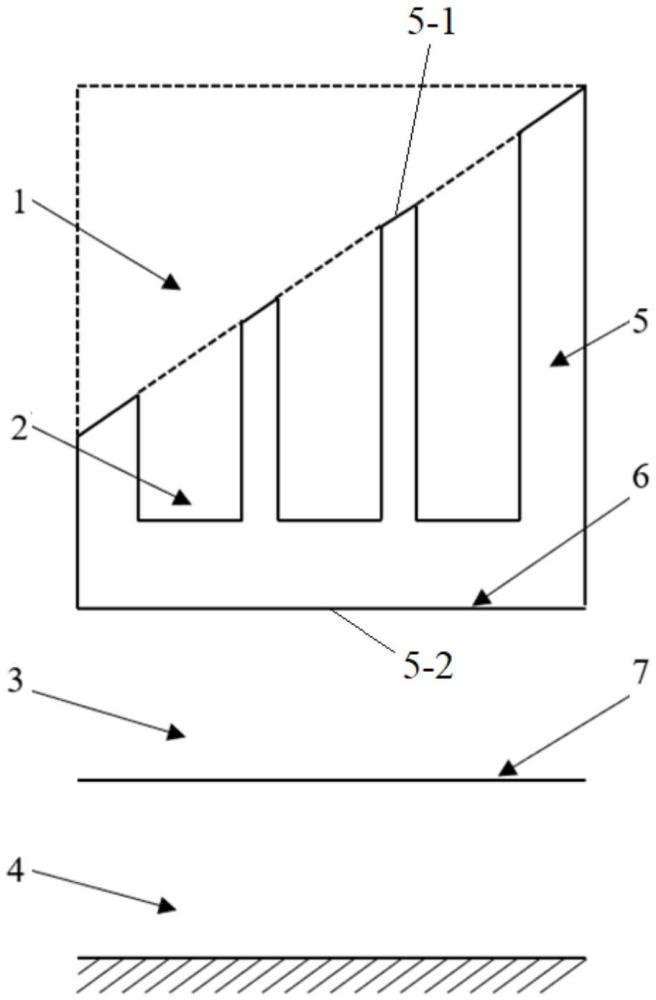

3、一种具有穿孔的斜切式泡沫铝复合微穿孔板的吸声超构材料,包括顶部斜切的斜切式泡沫铝,斜切式泡沫铝的顶面为斜切面,斜切式泡沫铝上从斜切面向下开设有穿孔,穿孔为盲孔,斜切式泡沫铝的底面设有渐变型微穿孔板,渐变型微穿孔板上均匀开设有渐变型微穿孔,渐变型微穿孔的小端向上、大端向下,渐变型微穿孔板的下方设有圆柱型微穿孔板,圆柱型微穿孔板上开设有圆柱型微穿孔,渐变型微穿孔板与圆柱型微穿孔板之间的空间为第一后置空腔,圆柱型微穿孔板的下方具有第二后置空腔。

4、优选的,渐变型微穿孔的形状为圆台形,渐变型微穿孔板的厚度为0.6~1mm,渐变型微穿孔小径段的孔径为0.5~0.8mm,渐变型微穿孔大径段的孔径为0.8~1.0mm,渐变型微穿孔板上表面的孔隙率为0.36%~0.68%,渐变型微穿孔板下表面的孔隙率为0.91%~1.07%;圆柱型微穿孔板的厚度为0.6~1.0mm,圆柱型微穿孔的孔径为0.8~1.0mm,圆柱型微穿孔板的穿孔率为0.68%~0.77%。

5、优选的,第一后置空腔的深度为6~10mm,第二后置空腔的深度d2为6~10mm。

6、优选的,斜切式泡沫铝的直径为28~30mm、高度为20~30mm,斜切面的法线与斜切式泡沫铝上下方向的轴线夹角的正切值为18/29~22/29。

7、优选的,斜切式泡沫铝的孔隙结构均匀,满足流阻率为103254~145936pa·s/m2。

8、优选的,穿孔的数量为2或3,所有穿孔沿着斜切面的长轴依次设置,所有穿孔的底面平齐,穿孔的截面为圆形,穿孔的直径为4~6mm,穿孔深度为15~25mm。

9、优选的,所述具有穿孔的斜切式泡沫铝复合微穿孔板的吸声超构材料在0~3000hz具有两个完美吸声峰;

10、所述具有穿孔的斜切式泡沫铝复合微穿孔板的吸声超构材料的参数确定过程包括如下步骤:

11、s1,根据渐变型微穿孔板的预设结构参数,计算渐变型微穿孔板的声阻抗;

12、s2,根据圆柱型微穿孔板的预设结构参数,计算圆柱型微穿孔板的声阻抗;

13、s3,根据渐变型微穿孔板的声阻抗和圆柱型微穿孔板的声阻抗,计算由渐变型微穿孔板及第一后置空腔和圆柱型微穿孔板及第二后置空腔组成的双层微穿孔板吸声结构的总声阻抗;

14、s4,利用所述总声阻抗,验证在共振频率下,所述具有穿孔的斜切式泡沫铝复合微穿孔板的吸声超构材料是否存在完美吸声;

15、s5,当存在完美吸声时,将此时的渐变型微穿孔板的预设结构参数、圆柱型微穿孔板的预设结构参数、第一后置空腔的深度和第二后置空腔的深度作为最终的参数;

16、s6,若不存在完美吸声,则调整渐变型微穿孔板的预设结构参数、圆柱型微穿孔板的预设结构参数、第一后置空腔的深度和第二后置空腔的深度,重复s1~s5。

17、优选的:渐变型微穿孔板的预设结构参数包括:渐变型微穿孔小径段的孔径d1、渐变型微穿孔大径段的孔径d2、渐变型微穿孔板的厚度t、渐变型微穿孔板上表面的穿孔率p1以及渐变型微穿孔板下表面的穿孔率p2;

18、计算渐变型微穿孔板的声阻抗的过程包括:将渐变型微穿孔沿高度方向均分为m等份,每一份看作厚度为t/m的圆柱型孔,则渐变型微穿孔板声阻抗z渐变型如下:

19、z渐变型=r+jωm

20、

21、

22、其中,r为相对声阻;m为相对声质量;由线性关系可知第i个孔的直径厚度为ti=t/m、第i个孔的穿孔率为穿孔常数为x为截面穿孔常数的修正系数;ρ0表示空气的密度;ω为入射声波角频率;η为空气的动力粘度;

23、圆柱型微穿孔板的预设结构参数包括:圆柱型微穿孔的孔径d、圆柱型微穿孔板的板厚t和穿孔率ρ;

24、圆柱型微穿孔板孔内声阻抗z圆柱型如下:

25、

26、其中,k为穿孔常数,k为穿孔修正系数;

27、双层微穿孔板吸声结构的总声阻抗如下:

28、

29、zdi=-jρ0ccot(ωdi/c),i=1,2

30、其中,zd1为第一后置空腔的声阻抗,第一后置空腔的深度为d1,zd2为第二后置空腔的声阻抗,第二后置空腔的深度为d2;c为声速;

31、验证是否存在完美吸声,包括:当re(z总/z0)=1,im(z总/z0)=0时,表明存在完美吸声,此时所述具有穿孔的斜切式泡沫铝复合微穿孔板的吸声超构材料的吸声系数大于等于0.95;否则不存在完美吸声,其中,z0为空气的特性阻抗。

32、优选的,所述具有穿孔的斜切式泡沫铝复合微穿孔板的吸声超构材料在3000~6300hz的平均吸声系数大于等于0.8;

33、所述具有穿孔的斜切式泡沫铝复合微穿孔板的吸声超构材料的参数确定过程包括如下步骤:

34、s1,基于有限元方法,在多物理场仿真软件中的压力声学模块中根据预设参数建立斜切泡沫铝的有限元模型,利用多孔介质声学模型中的db模型定义斜切泡沫铝,同时引入幅值为1pa的平面波模拟声波的垂直入射;

35、s2,在s1的基础上,根据预设参数建立具有穿孔的斜切泡沫铝的有限元模型,利用黏性声学模块定义穿孔;

36、s3,计算具有穿孔的斜切式泡沫铝的吸声系数;

37、s4,验证具有穿孔的斜切泡沫铝的吸声曲线是否满足在3000~6300hz时,平均吸声系数

38、

39、s5,当平均吸声系数时,将此时具有穿孔的斜切式泡沫铝复合微穿孔板的吸声超构材料的参数确定为最终的参数;

40、s6,当平均吸声系数时,则重复s1~s5。

41、优选的:s1中,建立斜切泡沫铝的有限元模型时的预设参数包括:斜切泡沫铝的厚度和斜切角度的正切值;

42、s2中,建立具有穿孔的斜切泡沫铝的有限元模型的预设参数包括:穿孔孔径和穿孔深度;

43、s3中,具有穿孔的斜切式泡沫铝的吸声系数的计算过程包括:

44、入射界面处的表面声阻抗zs和声压反射系数r如下:

45、

46、其中,pt表示声音入射到材料表面时的平均声压;u表示当声音入射到材料表面时,空气中粒子的平均法向振动速度;pr和pi分别表示反射声压和入射声压;

47、吸声系数α如下:

48、α=1-|r|2。

49、本发明具有如下有益效果:

50、本发明具有穿孔的斜切式泡沫铝复合微穿孔板的吸声超构材料中,将传统的泡沫铝设计为斜切式结构,这种设计不仅增加了泡沫铝在声波入射面的表面积,为声波提供了更多的相互作用界面,从而增强了泡沫铝对声波的吸收能力;而且,斜切式结构还形成了前置斜切式空腔。当声波入射到斜切式泡沫铝表面时,声波首先在前置空腔的界面上发生反射,增加了声波与泡沫铝材料的相互作用时间,有助于将更多的声波能量转化为热能而耗散掉。因此,本发明提出的斜切式泡沫铝在提升中高频吸声性能的同时,还具有节约材料的优势。对斜切式泡沫铝进行了穿孔处理,显著增加了声能的粘滞耗散,进一步提升了中高频吸声。为了提升中低频吸声性能,基于阻抗匹配的原理,优化渐变型微穿孔板和圆柱型微穿孔板的结构参数,使其产生完美吸声峰(吸声系数α≥0.95)。在结构优化过程中,基于实验测量结果与仿真模拟结果的偏差修正了渐变型微穿孔板的穿孔常数ki和圆柱型微穿孔板的穿孔常数k。一方面,渐变型微穿孔板中微孔的孔径在声波入射方向上逐渐变化,这种结构特性使其阻抗不再符合经典模型的预测结果,渐变型微孔会改变声波在微穿孔板中的传播路径和反射特性,从而影响穿孔常数ki;另一方面,圆柱型微孔的排列方式、密度分布等参数都会改变声波在双层微穿孔板结构中的传播路径和相互作用模式,进而影响穿孔常数k。因此,为了准确描述双层微穿孔板结构的阻抗特性,本发明对渐变型微穿孔板的穿孔常数ki和圆柱型微穿孔板的穿孔常数k进行了修正,增强了结构优化的有效性。总的来说,本发明可以综合利用泡沫铝优异的中高频吸声性能以及微穿孔板结构优异的低频吸声性能,实现了利用渐变型微穿孔板和圆柱型微穿孔板构成的双层微穿孔板结构调节共振吸声峰、利用具有穿孔的斜切式泡沫铝调节中高频吸声性能的目的,解决了目前吸声结构吸声效果有限、结构复杂、制作成本高、耗费材料等问题。

- 还没有人留言评论。精彩留言会获得点赞!