一种发光件及其制造方法与流程

1.本发明涉及一种发光或折射光的工艺品或家具,具体一种发光件及其制造方法。

背景技术:

2.灯光是起到事情的作用很多,灯光给我们的感觉是比较优美的,灯光也可以给我们带来光明,带来很多便利,在广场上也是需要一些广场灯,一些路灯为窄慢车道、行人道、小型广场提供照明,园林灯是园林环境中常采用的灯具形式之一,现在无论是家里、公司、广场、商场、产品和设备都大量使用灯光,起到美化环境的作用;现时灯光的变化、耗电量等技术问题得到飞速的发展,为灯光的使用提供更方便、更有利的环境,但现实中缺少了带灯的可以多变的、个性化的且工艺外型固定和呆板简单的产品存在,鉴于此,本发明人对上述问题进行深入的研究,遂有本案产生。

技术实现要素:

3.本发明的目的是为了克服已有技术存在的缺点,提供一种结构简单,造型多变,发光均匀,无需内置灯架的一种发光件及其制造方法。

4.本发明目的是用以下方式实现的:一种发光件,其特征在于:其包括由导光材质制作的热熔性支撑骨架层,覆盖在热熔性支撑骨架层表面的发光元件,发光元件表面覆盖有由导光材质制作的热熔性表面层,发光元件被夹持固定在热熔性表面层与热熔性支撑骨架层之间。

5.所述的发光元件为led灯带。

6.所述的发光元件为led灯串。

7.所述的热熔性支撑骨架层及热熔性表面层由透光或反光塑胶丝线制作而成。

8.所述的热熔性支撑骨架层及热熔性表面层各自都可以由一层或是多层组成。

9.一种发光件的制造方法,其特征在于:包括以下步骤:a:制作与成品形状相仿的底模;b:在底模表面通过塑料喷丝工艺喷射成型热熔性支撑骨架层,要求热熔性支撑骨架层的材质为透光或反光型塑料;c:在热熔性支撑骨架表面安装发光元件;d:在发光元件表面喷射成型热熔性表面层,要求热熔性表面层的材质为透光或反光型塑料;e:待热熔性支撑骨架层及热熔性表面层冷却固化后脱模。

10.所述的c步骤中,在热熔性支撑骨架层未冷却定型前,即可安装发光元件,使得发光元件与热熔性支撑骨架层相粘连为一体。

11.本发明的有益效果是:1、结构简单,生产成本低,提高市场竞争力。2、利用定型模具成型热熔性支撑骨架层后,因此,本方案可以制造出任何壳体型外观效果(可以是家具,也可以是灯具,也可以工艺品),使其造型更加丰富多变,同一模具出来的产品,其外观看起

来既相似,但仔细看起又不相同,好象双胞胎或多胞胎一样。3、发光元件以灯带或是灯串的方式固定在热熔性支撑骨架层及热熔性表面层之间,因此本案中的结构无需在内部设置灯具支架,使得产品内部可以完全镂空,便于安装及生产。4、利用热熔性支撑骨架层及热熔性表面层自身透明材质的特性,可使得灯具整体发光,从而使得其发光效果更加均匀、柔和美观。5、采用导光材质的塑料为基体,生成的产品更加亮丽光彩。

附图说明

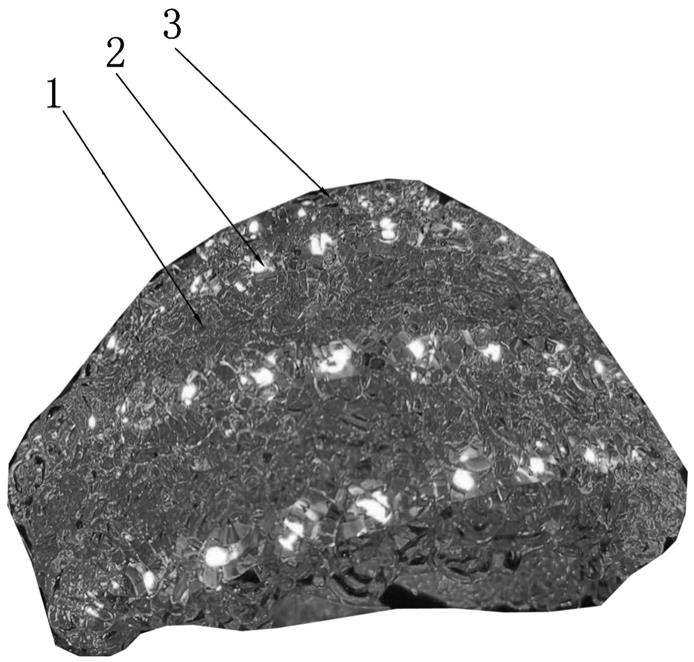

12.图1为本发明结构剖视图。

13.图2为本发明总装效果示意图。

具体实施方式

14.下面结合附图对本发明作具体进一步的说明。一种发光件,其特征在于:其包括由导光材质制作的热熔性支撑骨架层1,覆盖在热熔性支撑骨架层1表面的发光元件2,发光元件2表面覆盖有由导光材质制作的热熔性表面层3,发光元件2被夹持固定在热熔性表面层3与热熔性支撑骨架层1之间。

15.所述的发光元件2为led灯带。

16.所述的发光元件2为led灯串。

17.所述的热熔性支撑骨架层1及热熔性表面层3由透光或反光塑胶丝线制作而成。

18.所述的热熔性支撑骨架层1及热熔性表面层3各自都可以由一层或是多层组成。

19.一种发光件的制造方法,其特征在于:包括以下步骤:a:制作与成品形状相仿的底模4;b:在底模4表面通过塑料喷丝工艺喷射成型热熔性支撑骨架层1,要求热熔性支撑骨架层1的材质为透光或反光型塑料;c:在热熔性支撑骨架表面安装发光元件2;d:在发光元件2表面喷射成型热熔性表面层3,要求热熔性表面层3的材质为透光或反光型塑料;e:待热熔性支撑骨架层1及热熔性表面层3冷却固化后脱模。

20.6、根据权利要求5所述的一种发光件的制造方法,其特征在于:所述的c步骤中,在热熔性支撑骨架层1未冷却定型前,即可安装发光元件2,使得发光元件2与热熔性支撑骨架层1相粘连为一体。

21.工作原理:在实际生产时,用户更具其造型需要设置相应形状的底模,然后在底模表面通过塑料喷丝工艺喷射成型热熔性支撑骨架层1,其中热熔性支撑骨架层1要求塑料喷丝可以多变方式实现喷射成型(根据产品特性或客户要求实现差异性加工,形成不一样的骨架层),厚度可自由控制。当热熔性支撑骨架层1成型后,即可将发光元件2安装在热熔性支撑骨架层1表面,利用威冷却成型的热熔性支撑骨架层1本体材料,起到对发光元件的胶粘固定作用。其中,发光元件可以为led灯带或是led灯串形式,其中,发光元件最佳是采用螺旋的方式均匀分布在热熔性支撑骨架层1表面,用户也可根据自己的实际需要进行安装,如沿着产品的轮廓等,具体不作限定。当发光元件安装后,即可在其表面喷涂成型热熔性表面层3(表面层如骨架层一样,可根据产品特性或客户要求实现差异性加工,形成不一样的

表面层),热熔性表面层3成型时,利用其自身的胶粘性与发光元件及热熔性支撑骨架层1相互粘连即可。当热熔性支撑骨架层1与热熔性表面层3都冷却凝固后,将热熔性支撑骨架层1、发光元件,热熔性表面层3,三者胶粘固定为一整体,产品脱模后即可使用。

22.与传统技术相比,本案中的热熔性支撑骨架层1与热熔性表面层3均采用透光材质的塑胶通过塑料喷丝成型,当发光元件发光时,光线可通过热熔性支撑骨架层1与热熔性表面层3本体材料的导光性进行导光,使得整个产品整体发光,同时其发光效果更加柔和均匀。另外,本案中的最终产品内部无需设置灯具支架,因此,内部可以完全镂空,从而便于安装及生产及产品的包装运输,故可广泛推广使用。

23.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1