没有挡片的星空顶闪烁光机的制作方法

1.本技术属于星空顶技术领域,具体是一种星空顶所用的闪烁光机。

背景技术:

2.星空顶可以是室内装修的吊顶,也可以是汽车内饰顶棚,是用光机把光投射到光纤上,再通过光纤把光传导到室内装修的吊顶上,或者汽车内饰顶棚上,形成星空效果。光机是一组带有控制电路的led灯珠,控制led灯珠的亮度和色彩,实现需要的效果。

3.光机最常见的功能是呼吸,也就是缓慢的明灭变换。对于彩色的led灯珠来说,还包括颜色变化,这里面又有红绿蓝直接切换和渐变等方式。但是,对于光机来说,最为出彩的是闪烁方式,也就是部分星星进行呼吸,就像星星眨眼睛。

4.目前的光机闪烁通常是在led灯珠之外加设电机驱动的挡片,挡片上带有随机的开孔,通过旋转的挡片遮挡光纤实现光点的逐渐熄灭,挡片旋转过去之后,光点逐渐点亮。

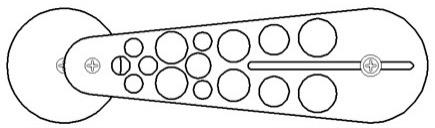

5.有一种室内装修所用的星空顶光机,是电机直接驱动挡片,遮挡光纤集束。挡片的形状如图1所示,直径达到光纤集束直径的两倍以上,挡片的旋转轴靠近光纤集束头,从而在旋转过程中实现部分光纤的遮挡,达到光点闪烁的效果。但是这种挡片的尺寸太大,导致光机的尺寸大,不适合汽车内饰顶棚上使用。

6.汽车内饰顶棚上所使用的光机,通常不能直接使用电机驱动挡片来遮挡光纤,而是如图2所示,把一个长条形挡片作为连杆机构,一端连接在电机驱动的偏心轴上,另一端用一个槽套在一个定位柱上,通过电机驱动偏心轴转动,带动挡片做往复运动,从而实现挡片的运动,实现部分光纤明灭的闪烁效果。通过这种转动到往复运动的转换,可减小光机的尺寸,特别是减小光机的厚度,便于在汽车内饰星空顶上使用。

7.但是,汽车行业特别强调可靠性,这种往复运动机构必然需要运动部件之间存在一定的间隙,并且会因为长时间的动作造成的部件的磨损,造成可靠性下降,是汽车行业所不希望的。

8.所以,目前需要一种适合在汽车行业使用的光机,体积小,而且可靠性高。

技术实现要素:

9.本技术的内容是提供一种星空顶闪烁光机,克服现有闪烁光机包含运动部件、可靠性低的问题。

10.本技术的技术方案如下:一种星空顶用的闪烁光机,包含led灯板及控制电路和光纤集束器,其特征在于,led灯板包含4个或4个以上可以单独控制亮度的密集排列的发光芯片,发光芯片和光纤集束器之间设有聚焦透镜,发光芯片的发光面经过透镜后在光纤集束器上的光纤耦合面形成实像。

11.进一步的,所述的led灯板上的发光芯片属于同一灯珠。

11.另一选择,所述的led灯板上的每个发光芯片属于一个独立的灯珠。

12.进一步的,所述的led灯板上的灯珠不带聚光机构。

13.进一步的,led灯板上不设置侧向反光机构。

14.进一步的,所述的聚焦透镜和光纤耦合面之间设有防止杂散光进入光纤耦合面的挡光罩。

15.进一步的,对应于led灯板上发光芯片之间的间隙,光纤集束器的光纤装配管内部设有光纤避让结构。

16.进一步的,led灯板上的发光芯片为纵横整齐密集排列,拼合成的形状的外轮廓为矩形,光纤集束器上的光纤装配管的截面也是矩形。

17.通常来说,星空顶棚除了包含顶棚本体,主要包含光纤和光机,光机主要包括壳体、电路板、灯板、光学透镜、光纤集束器,光纤集束器中间设有光纤装配管,光纤装配到光纤集束器中,靠近灯板的一面光纤集束被修平,作为光纤耦合面。

18.这种情况下,通常灯板上只有一个灯珠,灯珠上通常设有rgb三色芯片,或者rgbw四色芯片,但是所谓的光学透镜,是一个复杂的系统,并不是单纯的凸透镜,主要是为了提高光的利用率,调整光的照射角度,既没有很好的混光效果,也不能是发光面生成实像。

19.本技术的方案中是聚焦透镜,也就是普通的凸透镜,或者菲涅尔透镜,具有明确的清晰的焦点,可以使发光面成像。至于让成像位置恰好位于光纤耦合面上,是通过调整物距和像距实现的,通过调整物距和像距,除了调整成像位置,还调整像与物的比例,也就是放大系数,使发光面的像的尺寸恰好与光纤集束的尺寸相对应。

20.发光芯片通过透镜在光纤耦合面上成像,可以使发光芯片的亮度变化清晰地在对应的光纤上体现出来,从而,某个发光芯片的亮度变化就对应于某些光纤的亮度变化,有可能实现闪烁效果。如果成像位置不准确,光纤不是准确聚焦的,发光面之间的间隙上也会有很多光,甚至不同发光面的光纤也会产生重叠,从而不能清晰地反映发光芯片的亮度变化,不能实现闪烁效果。

21.采用密集排列的发光芯片,是为了避免光纤耦合面上存在大量的非发光区,从而造成光纤不亮,或者为了避开这些非发光区,设置大量的光纤避让区,导致光纤的有效面积不变的情况下,光纤集束器的尺寸变大。

22.如果有的灯珠本身含有多个可以独立控制的密集排列的发光芯片,可以直接利用这种灯珠。如果找不到这种灯珠,可以利用发光芯片面积占比尽量大的单个芯片的灯珠,把它们密集排布到灯板上。总之是希望发光芯片之间的间隙小,减少非发光区域的尺寸。

23.当发光芯片太少的时候,每个发光芯片对应的占比太高,调整自由度小,效果不好,并且考虑到发光芯片一般是矩形,所以规定这种闪烁光机的发光芯片的数量最少是4个。

24.本方案需要利用led灯板上发光芯片上的面积,面积大,在光纤耦合面上的像的面积才能大,才能照亮更多的光纤。而且发光芯片之间的间隙要尽量小,减小无效区。所以灯珠的发光芯片之上不能有聚光机构,一旦有了聚光机构,发光面积就会缩小、芯片之间除了本身的间隙之外还会产生低亮度区,背离了本技术的技术原理。

25.led灯板周围如果设置反光机构,就会导致发光芯片在光纤耦合面上的成像区域受到反光机构产生的反射光的影响,这些反射光的成像不局限在产生这些光的发光芯片的成像区域内,而且可能产生物距变化,不能在光纤耦合面上成像,就会照亮某些亮度降低甚

至熄灭的芯片的成像区域,从而影响对比度。所以,这里的反光机构不需要也不能要,而且要尽量减少杂散光。

26.led灯板发出的光,如果没有经过透镜也能进入光纤耦合面,当某发光芯片亮度降低甚至关闭时,对应区域的光纤仍会被杂散光照亮,导致对比度降低,影响闪烁效果。所以在透镜到光纤耦合面之间的空间需要被保护起来,在侧壁上设置挡光罩。

27.发光芯片虽然密集排列,仍然不可避免地存在间隙,针对这种难以避免的间隙,我们考虑了在光纤集束器上的光纤装配管内设置光纤避让结构的方案,让光纤避让结构(比如筋板)来占据发光面间隙的成像区域,避免光纤落入该区域。

28.相对于通过挡片实现的闪烁方案,本技术的方案通过电路控制部分灯珠明暗变化实现闪烁效果,取消了运动部件,通过灯珠上密集排列在一起的发光芯片的局部亮度调整来实现,大大提高了系统的可靠性。

29.发光芯片布置的一个优选方案是正方形发光芯片密集排列得到正方形的外轮廓,比如按照3

×

3排列或者按照4

×

4排列的正方形芯片。另一个优选方案是长方形发光芯片密集排列得到正方形的外轮廓,比如长宽比2:1的矩形发光芯片,按照2

×

4排列也可以得到正方形外轮廓;或者长宽比3:2的矩形,按照2

×

3排列也可以得到正方形外轮廓。

30.传统的光机,光纤耦合面都是圆形的,但是本技术中发光芯片密集排列得到的外轮廓通常不是圆形,反而常常是正方形,考虑到与发光芯片阵列的外轮廓对应,圆形不是一个适合的方案,所以需要改进光纤集束器的光纤装配管截面形状,通常是矩形,甚至是正方形。

31.为此,需要把光纤固定方法做一个改进。现有的光纤固定方法,是用电工胶布缠绕或捆扎光纤束,光纤束基本呈圆形,然后装配到光纤装配管。采用矩形截面的光纤装配管,光纤束不能提前缠绕或捆扎,因为这样的操作会使光纤束接近圆形,无法变成矩形。正确的做法是把光纤放入矩形的光纤装配管,然后调整矩形的至少一条边(优选短边),来使光纤装配牢固,或者插入额外的紧固光纤,实现光纤在光纤装配管中的涨紧。这里所谓的紧固光纤,就是短短的一段光纤,另一端不与室内装饰顶板或者汽车内饰顶棚本体相连接。

32.因为发光芯片和光纤耦合面的特殊关系,发光芯片所发的光直接对应到某些特定的光纤上,并没有混色的效果,所以这种结构比较适合单色芯片,如果是彩色芯片,看到的光点会直接体现单个发光芯片的颜色,没有混色效果。

33.相对来讲,还是白光芯片更适合于星空顶,特别是本技术的方案中只适合单色led的时候。

34.这种通过控制多个发光芯片单独变化亮度的方式,既可以实现闪烁,也可以全部发光,而且当某些芯片不发光的时候,消耗的电能会减少,产生的热量也会减少。对于挡光片方案的光机来说,实现闪烁是容易的,但是无论任何时刻总有部分光纤会被挡光片所遮挡,所以不能实现所有光点同时全部点亮。另外,当某些光纤被挡住的时候,芯片的发光并没有变化,消耗的电能和不会减少,对于光机的寿命是不利的。

35.另外,我们还可以控制参加闪烁的芯片的数量,可以全部参与,只要有一定的相差,看起来就是很好的闪烁效果;也可以只让一少部分芯片参与闪烁,更接近真实的星空。这种变化,用传统的挡光片是无法实现的。

附图说明

36.图1为现有室内装修用星空顶闪烁光机的挡片示意图;图2为现有汽车内饰顶棚用星空顶闪烁光机的挡片示意图;图3为本技术的光机关键部件结构示意图;图4为本技术的一种灯板上的发光芯片布置示意图;图5为与图4对应的光纤装配管的截面示意图;图6为与图4对应的另一种光纤装配管的截面示意图;图7为本技术的另一种灯板上的发光芯片布置示意图;图8为与图7对应的光纤装配管的截面示意图。

具体实施方式

37.实施例1如图3所示,光机包含灯板1及其控制电路、光纤集束器3,以及装配在灯板和光纤集束器之间的透镜2,这里的透镜是一个普通的凸透镜。灯板1上装配有灯珠11,透镜2和光纤集束器3之间设有挡光罩21,光纤集束器3上设有光纤装配管31,光纤4装配在光纤装配管内。光纤装配管31内还设有光纤避让筋板。

38.对于直径24

×

24mm的光纤集束,采用6

×

6mm的发光面积的灯板,选用焦距4mm直径30mm的凸透镜设在光纤集束和灯板之间。透镜距灯板的发光面5mm,距光纤集束的光纤耦合面20mm,发光面可在光纤集束平面上成像,像恰好也光纤集束的尺寸一致。

[0039]6×

6mm的发光面积,采用9个2mm

×

2mm的白光led密集排列在一起实现,如图4所示,由于每个led灯珠的边缘和角部都存在无效区,所以发光芯片之间存在0.5mm左右不发光间隙,不发光间隙的交叉点上更有菱形的更大暗区。注意这里的白光led表面不能有凸起的聚光机构。

[0040]

此间隙成像到光纤耦合面上,就变成了2mm宽的暗区,菱形暗区的尺寸达到了7

×

7mm。如果不进行避让处理,就可能有很多光纤落入这个暗区内,所以光纤集束器上的光纤装配管内必须设置避让筋板,如图5所示。筋板呈井字形,宽度2mm,交叉点上的菱形为7

×

7mm,与暗区的宽度对应。另外,对应于灯珠上的无效区,筋板与光纤装配管外框的的交点,光纤装配管外框的角部,都设置对应的避让结构,避免光纤落入。

[0041]

光纤装配管通常采用铝合金型材,为了使壁厚更均匀,节约材料并降低重量,可以采用如图6所示的方案,把壁厚不均匀的部分适当去除,达到等厚的效果。

[0042]

每个白光led的发光芯片对应于光纤集束上的某些光纤。此时随机控制部分发光芯片亮度变化,与之对应的光纤把亮度变化传导到星空顶上的光点,星空顶上出现闪烁效果。

[0043]

9个灯珠的发光芯片按照一定的相差进行亮度变低、直至熄灭,再缓慢恢复的过程,实现了与挡光片方式相类似的闪烁效果。

[0044]

实施例2如图7所示,灯板上只有一个灯珠,灯珠上带有2行4列8个发光芯片,发光芯片的长宽比例是2:1,密集排列而且可以单独控制。芯片之间有一定的间隙,是不能发光的区域。

[0045]

经过凸透镜以后,该灯板的发光面在光纤耦合面上成像,形成的图案如图7所示,

所以光纤集束器上的光纤装配管需要设计成带有筋板的样式。

[0046]

矩形的光纤集束,与传统的圆形光纤集束有所不同。圆形的光纤集束,多数是用电工胶布缠绕起来,形成圆形截面的光纤集束,装配到光机上。矩形的光纤集束,可以不用电工胶布缠绕,使用三面固定一面可调的方管状夹具,把光纤夹紧,前端切平后,装配到光机上。

[0047]

比如本实施例中,光纤被分配到2行4列的8个格子中,光纤装配管最上面的边和最下面的边设计成可以活动的方式,光纤装配管装配到光纤集束器上时,活动边会对装配大每个格子中的光纤形成一定的挤压力,从而起到光纤固定的作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1