一种改进的仿真蜡烛机芯的制作方法

1.本实用新型涉及仿真蜡烛技术领域,具体是指一种改进的仿真蜡烛机芯。

背景技术:

2.仿真蜡烛由于具有安全性强、使用寿命长等特点,已被广泛用于氛围照明灯、宗教用品等。目前最常见的一种仿真蜡烛的机芯结构包括机芯壳体,伸出机芯壳体上方的仿形火焰片,设于机芯壳体内并将光线投射在火焰片上的灯珠,安装于机芯壳体内并穿设于火焰片上的悬挂杆,设于火焰片底端的磁铁,以及通过电磁线圈控制所述火焰片自由晃动的驱动电路板。但这类仿真蜡烛结构依然存在需要改进的地方:1、悬挂杆活动地设置在机芯壳体内,不仅安装工序多,使得生产耗时耗力,而且稳定性一般,使得火焰片晃动过程灵活性不足甚至偶尔会卡住。2、驱动电路板及灯珠在机芯壳体内的固定方式及电连接方式较为复杂,需要分别进行固定并进行焊锡电连线,使得生产效率低且电连接可靠性较差。

技术实现要素:

3.本实用新型的目的是提供一种晃动更自然、生产效率高且可靠性高的仿真蜡烛机芯。

4.为实现上述目的,本实用新型所采用的技术方案为:

5.一种改进的仿真蜡烛机芯,包括机芯壳体,模仿蜡烛火焰的晃动片,设于所述晃动片底部的磁铁,将光线投射于所述晃动片一侧表面的灯珠,以及具有电磁线圈的驱动电路板;所述晃动片包括上端的火焰片,下端的配重块,以及中部的圆孔,所述圆孔的顶点向下沿伸出一圆锥状的顶杆,所述机芯壳体包括相互扣合的左壳体及右壳体,所述左壳体内壁近上端位置一体成型有一水平向的悬杆,所述悬杆的顶面具有用于承托所述顶杆尖端的圆弧凹槽。

6.本实用新型的有益效果在于:所述晃动片通过所述顶杆的尖端悬挂在所述悬杆的圆弧凹槽内,所述顶杆与所述圆弧凹槽之间仅为点接触,使得所述晃动片的晃动自由度较大,晃动时的摩擦损耗较小且不易卡滞,不仅使得火焰片的晃动更真实,而且可降低使用时的电池能耗;而所述悬杆一体成型于左壳体上,不仅使得所述悬杆结构稳定可靠,可避免所述晃动片模拟火焰晃动过程中出现不自然的抖动,而且省去了复杂的组装步骤,提高了生产效率及产品品质。

7.一种优选方案,所述悬杆包括位于所述左壳体后侧并朝所述右壳体方向延伸的支撑杆,以及由所述支撑杆朝前侧延伸的用于穿过所述晃动片的所述圆孔的承托杆,所述圆弧凹槽位于所述承托杆的顶面,且所述圆弧凹槽的中心位于所述左壳体与所述右壳体的拼接线上;所述左壳体的侧壁还开设有便于所述承托杆脱模的脱模孔。

8.上述方案中,将所述悬杆设置成l型的支撑杆及承托杆,并在左壳体上开设对应的脱模孔,成型模具无需设置复杂的行位结构,降低了机芯壳体的模具成本。

9.一种优选方案,所述右壳体的前侧延伸出一平行于所述支撑杆且接近所述承托杆

的前端的挡沿,所述挡沿的顶边高于所述承托杆且左右两端均超出所述承托杆的侧边,而所述右壳体的内壁后侧还向左侧延伸出一与所述支撑杆对齐且相互抵顶的限位杆,所述支撑杆、所述限位杆、以及所述挡沿共同限制所述晃动片的最大摆动幅度。

10.上述方案中,所述支撑杆、所述限位杆、以及所述挡沿共同限制所述晃动片的最大摆动幅度,可避免所述晃动片侧向或前倾角度过大,从而影响所述灯珠的光线投射在晃动片一侧表面的光影效果。

11.一种优选方案,所述左壳体及所述右壳体近上端位置的前侧内壁还相向地延伸出若干用于共同卡放安装所述灯珠的若干平行的安装板,且各所述安装板上形成与所述灯珠轮廓适配的安装槽;所述挡沿由所述右壳体和/或所述左壳体最上方的所述安装板的后边沿向上沿伸而成。

12.上述方案中,灯珠卡入各安装板的安装槽即可固定,不仅安装简单,而且灯珠位置精准可靠,不易松动。

13.一种优选方案,所述驱动电路板的顶面及底面各设有两颗贴片式的红光led。

14.上述方案中,位于驱动电路板顶面的红光led向上发出的红光可以烘托所述火焰片的下部,使得火焰片形成更逼真的火焰光影效果,而驱动电路板底面的红光led则向下出光,使得蜡管泛出红色暖光,提升氛围效果。

15.一种优选方案,所述机芯壳体整体呈圆管状,绕其外周壁均匀分布有四个竖向切削平面,而所述机芯壳体的底沿对应各所述切削平面位置均具有向下延伸且朝内水平向弯折的卡扣,对应地,所述驱动电路板的外轮廓介于所述机芯壳体的外壁与内壁之间,使得所述驱动电路板的底面及侧面被所述卡扣限位,而顶面则被所述机芯壳体的底沿限位。

16.上述方案中,机芯壳体外壁的切削平面,使得机芯壳体可以更可靠地安装在蜡管内,避免其松动。而卡扣及驱动电路板的安装方式使得所述驱动电路板装配可靠且位置精确,不易因松动而影响电磁线圈的驱动效果;同时,在驱动电路板面积确定的情况下,可以最大限度地缩小所述机芯壳体的直径,从而缩小外部蜡管的直径。另外,相比将驱动电路板卡设在机芯壳体中部的方式,驱动电路板设于机芯壳体底端后,底部的红光led光线不会被机芯壳体遮挡,相比现有仿真蜡烛中将用于照亮蜡管的led灯珠单独设置在一灯板上并与所述驱动电路板通过焊线电连接的方式,不仅大大简化了结构及安装,而且不会因机芯壳体遮挡而使蜡管上段较长一段无透光。

17.一种优选方案,所述灯珠为直插式led灯珠,采用插接焊锡方式安装于所述驱动电路板上。

18.上述方案中,由于灯珠的安装位置与驱动电路板的安装位置存在一定的距离,采用直插式led灯珠,可以合理利用其引脚,不仅方便调整灯珠的位置及角度,而且可避免后续组装时进行连线焊接。使得生产组装更简单。

附图说明

19.下面结合附图和具体实施例对本实用新型作进一步详细的说明。

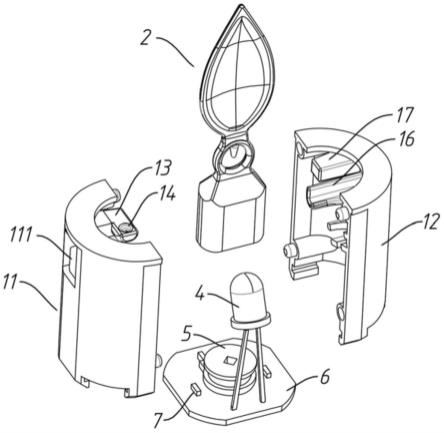

20.图1为实施例中仿真蜡烛机芯的整体结构示意图;

21.图2为实施例中仿真蜡烛机芯的零件分解结构示意图;

22.图3为实施例中晃动片的结构示意图;

23.图4为实施例中左壳体的结构示意图;

24.图5为实施例中右壳体的结构示意图;

25.图6为实施例左壳体及右壳体拼合结构的示意图;

26.图7为实施例中驱动电路板的结构示意图;

27.图8为实施例中驱动电路板安装于机芯壳体的安装结构示意图。

具体实施方式

28.以下结合附图对本实用新型进行进一步说明:

29.参考图1至图8,本实施例以一种仿真的红色杆蜡为例进行说明,该红色杆蜡可布置于婚庆或佛事等场景,替代传统明火蜡烛。其结构包括蜡制或塑胶制成的红色蜡管,嵌置于红色蜡管内部顶端的仿真蜡烛机芯,以及为仿真蜡烛机芯供电的电池和/或外接电源。

30.所述仿真蜡烛机芯包括机芯壳体1,模仿蜡烛火焰的晃动片2,设于所述晃动片2底部的磁铁3,将光线投射于所述晃动片2一侧表面的灯珠4,以及具有电磁线圈5的驱动电路板6。

31.所述晃动片2包括上端的火焰片21,下端的配重块22,以及中部的圆孔23,所述圆孔23的顶点向下沿伸出一圆锥状的顶杆24。所述磁铁3固定于所述配重块22的底面。

32.所述机芯壳体1包括相互扣合的左壳体11及右壳体12,左壳体11与右壳体12之间可通过均布在结合面的若干组过盈插接配合结构相互结合。所述左壳体11内壁近上端位置一体成型有一水平向的悬杆13,所述悬杆13包括位于所述左壳体11后侧并朝所述右壳体12方向延伸的支撑杆131,以及由所述支撑杆131朝前侧延伸的用于穿过所述晃动片2的所述圆孔23的承托杆132,所述承托杆132的顶面具有用于承托所述顶杆24尖端的圆弧凹槽14,且所述圆弧凹槽14的中心位于所述左壳体11与所述右壳体12的拼接线上;所述左壳体11的侧壁还开设有便于所述承托杆132脱模的脱模孔111。

33.所述晃动片2通过所述顶杆24的尖端悬挂在所述悬杆13的圆弧凹槽14内,所述顶杆24与所述圆弧凹槽14之间仅为点接触,使得所述晃动片2的晃动自由度较大,晃动时的摩擦损耗较小且不易卡滞,不仅使得火焰片21的晃动更真实,而且可降低使用时的电池能耗。而所述悬杆13一体成型于左壳体11上,不仅使得所述悬杆13结构稳定可靠,可避免所述晃动片2模拟火焰晃动过程中出现不自然的抖动,而且省去了复杂的组装步骤,提高了生产效率及产品品质。另外,将所述悬杆13设置成l型的支撑杆131及承托杆132,并在左壳体11上开设对应的脱模孔111,成型模具无需设置复杂的行位结构,降低了机芯壳体1的模具成本。

34.所述左壳体11及所述右壳体12近上端位置的前侧内壁还相向地延伸出若干用于共同卡放安装所述灯珠4的若干平行的安装板15,且各所述安装板15上形成与所述灯珠4轮廓适配的安装槽151。位于所述右壳体12最上方的所述安装板15的后边沿向上沿伸出一挡沿16,所述挡沿16平行于所述支撑杆131且接近所述承托杆132的前端,所述挡沿16的顶边高于所述承托杆132且左右两端均超出所述承托杆132的侧边,而所述右壳体12的内壁后侧还向左侧延伸出一与所述支撑杆131对齐且相互抵顶的限位杆17,所述支撑杆131、所述限位杆17、以及所述挡沿16共同限制所述晃动片2的最大摆动幅度。可避免所述晃动片2侧向或前倾角度过大,从而影响所述灯珠4的光线投射在晃动片2一侧表面的光影效果。

35.所述驱动电路板6以水平方向安装固定在所述机芯壳体1内,所述电磁线圈5设于

驱动电路板6顶面,正对或偏置于所述磁铁3下方。而所述灯珠4为直插式led灯珠,采用插接焊锡方式安装于所述驱动电路板6上,灯珠4的头部则卡放固定在所述安装槽151内。由于灯珠4的安装位置与驱动电路板6的安装位置存在一定的距离,采用直插式led灯珠,可以合理利用其引脚,不仅方便调整灯珠4的位置及角度,而且可避免后续组装时进行连线焊接,使得生产组装更简单。

36.所述驱动电路板6的顶面及底面各设有两颗贴片式的红光led7,位于驱动电路板6顶面的红光led7向上发出的红光可以烘托所述火焰片21的下部,使得火焰片21形成更逼真的火焰光影效果。而驱动电路板6底面的红光led7则向下出光,使得红色蜡管泛出红色暖光,提升氛围效果。所述驱动电路板6的底面还设有用于与电源排线插接的插针座。在组装时无需焊线,简化了组装。

37.所述机芯壳体1整体呈圆管状,绕其外周壁均匀分布有四个竖向切削平面18,而所述机芯壳体1的底沿对应各切削平面18位置均具有向下延伸且朝内水平向弯折的卡扣19,对应地,所述驱动电路板6的外轮廓介于所述机芯壳体1的外壁与内壁之间,即驱动电路板6的外周轮廓小于机芯壳体1的外壁但大于机芯壳体1的内壁,使得所述驱动电路板6的底面及侧面被所述卡扣19限位,而顶面则被所述机芯壳体1的底沿限位。机芯壳体1外壁的切削平面18,使得机芯壳体1可以更可靠地安装在蜡管内,避免其松动。而卡扣19及驱动电路板6的安装方式使得所述驱动电路板6装配可靠且位置精确,不易因松动而影响电磁线圈5的驱动效果;同时,在驱动电路板6面积确定的情况下,可以最大限度地缩小所述机芯壳体1的直径,从而缩小外部蜡管的直径。另外,相比将驱动电路板6卡设在机芯壳体1中部的方式,驱动电路板6设于机芯壳体1底端后,底部的红光led7光线不会被机芯壳体1遮挡,相比现有仿真蜡烛中将用于照亮蜡管的led灯珠单独设置在一灯板上并与所述驱动电路板6通过焊线电连接的方式,不仅大大简化了结构及安装,而且不会因机芯壳体1遮挡而使蜡管上段较长一段无透光。

38.本实施例的仿真蜡烛机芯,最后组装时仅需将左壳体11、右壳体12、驱动电路板6及晃动片2四个零件卡合安装即可,结构简单且可靠性高,安装方便、生产效率高。

39.以上所述并非对本实用新型的技术范围作任何限制,凡依据本实用新型技术实质对以上的实施例所作的任何修改、等同变化与修饰,均仍属于本实用新型的技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1