超薄型充电指示灯结构的制作方法

:

1.本实用新型涉及指示灯技术领域,特指一种超薄型充电指示灯结构。

背景技术:

2.目前市场新能源电动车均会配备充电口,用于供充电插头插入以实现对内部电源进行充电;因此,充电指示灯也应运而生,主要起到提示充电状态、迎宾、照明充电口区域等作用。

3.由于充电口的空间布置特点,往往给充电指示灯留出的设计空间都十分有限,特别是充电指示灯的灯体厚度方向。

4.通常为了达到配光均匀目的,目前充电指示灯广泛使用了导光条技术;具体而言,如图1所示,充电指示灯包括有灯体100、设置于灯体内的pcba板101、安装于该pcba板101上的led102以及设置于led102上方的导光条103和盖设于导光条103上方的外透镜104,该导光条103呈l字形,该导光条103包括水平分布的主体部106以及成型于该主体部106一侧下端的入光部107,主体部106一侧还设置有呈倾斜的反光面,该入光部107下端抵靠在led102上方,当led102通电被点亮后,该led102产生的光线沿入光部进入,经过反光面反射至主体部,以实现整条导光条103进行导光,最后光线再通过外透镜104射出以实现灯光指示的目的。

5.以上的导光条103的结构及与led102的装配方式均会大大增加了厚度方向的尺寸,使充电指示灯的厚度增加,实际应用中至少超过10mm,导致不便于安装,使用起来不够方便。另外,导光条103的长度较长,其导光的均匀性会随着与光源(led)的距离不断变长而不断变差,影响导光的效果。

6.有鉴于此,本发明人提出以下技术方案。

技术实现要素:

7.本实用新型的目的在于克服现有技术的不足,提供一种超薄型充电指示灯结构。

8.为了解决上述技术问题,本实用新型采用了下述技术方案:该超薄型充电指示灯结构包括灯体、水平安装于灯体内的pcba板、安装于该pcba板上的光源和盖设于灯体上端的外透镜,所述pcba板上端面安装有一水平分布并呈平板状的导光板,该光源置于导光板旁侧,并且该光源侧面的出光面朝向导光板的侧面。

9.进一步而言,上述技术方案中,所述导光板的背面设置有用于改善配光均匀性的渐变光学微结构。

10.进一步而言,上述技术方案中,所述渐变光学微结构包括有多行并列分布的凹槽组,在每行凹槽组包括有多个面积逐渐变大的凹槽,其中,第一个凹槽的面积最小,最后一个凹槽的面积最大。

11.进一步而言,上述技术方案中,所述凹槽底面呈球形面。

12.进一步而言,上述技术方案中,所述导光板的厚度为5-7mm。

13.进一步而言,上述技术方案中,所述光源包括有壳体以及安装于该壳体内的led,该led的出光方向朝向壳体的侧面,使壳体侧面作为所述出光面。

14.进一步而言,上述技术方案中,所述pcba板上设置有若干定位圆孔以及至少一个非圆定位孔;所述导光板下端面设置有若干与定位圆孔适配的定位圆柱以及至少一个与非圆定位孔适配的非圆定位柱,该定位圆柱插设于该定位圆孔中,且该非圆定位柱插设于该非圆定位孔中,使导光板定位于pcba板上端。

15.进一步而言,上述技术方案中,所述灯体内腔底部成型有若干承载凸部以及位于承载凸部上端的卡扣;所述pcba板承载在承载凸部上,且该pcba板的电子元器件均分布于下端面,所述导光板叠合定位在pcba板上端面,并且被卡扣卡合固定。

16.进一步而言,上述技术方案中,所述外透镜上端成型有向上凸起的显示凸座,对应的,该外透镜下端面对应显示凸座的位置形成有凹陷槽。

17.进一步而言,上述技术方案中,所述外透镜下端面成型有环形定位凸部以及位于该环形定位凸部外部的超声波熔融线,该环形定位凸部嵌入并定位于灯体上端开口处,且该超声波熔融线与灯体上端接触并通过超声波熔融后一体固定于该灯体上端。

18.采用上述技术方案后,本实用新型与现有技术相比较具有如下有益效果:本实用新型在工作时,该光源通电发光,其产生的光线从出光面射出并射向导光板的侧面,该光线从导光板的侧面射入后,使导光板整体发光/导光,光线最后通过外透镜射出,从而实现指示灯功能。由于本实用新型采用平板状的导光板对光源侧面发出的光线进行导光,其相对现有技术中的导光条而言,厚度变小了,这样可以降低整个超薄型充电指示灯结构的厚度,便于超薄型充电指示灯结构后期安装使用,从而解决背景技术的第一个技术问题,同时采用平板状的导光板也可以增大了发光面积,进而可以提高指示灯效果。

附图说明:

19.图1是现有技术中充电指示灯的结构图;

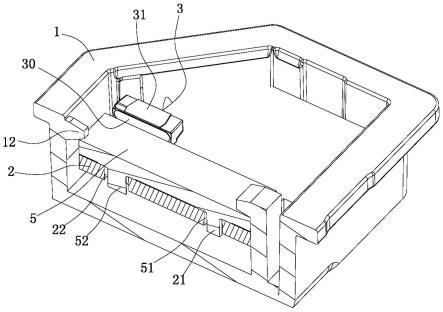

20.图2是本实用新型的立体图;

21.图3是本实用新型的立体分解图;

22.图4是本实用新型拆卸外透镜后的立体图;

23.图5是本实用新型拆卸外透镜后的剖视图;

24.图6是本实用新型中外透镜的立体图;

25.图7是本实用新型中导光板的立体图。

具体实施方式:

26.下面结合具体实施例和附图对本实用新型进一步说明。

27.见图2-7所示,为一种超薄型充电指示灯结构,其包括灯体1、水平安装于灯体1内的pcba板2、安装于该pcba板2上的光源3和盖设于灯体1上端的外透镜4,所述pcba板2上端面安装有一水平分布并呈平板状的导光板5,该光源3置于导光板5旁侧,并且该光源3侧面的出光面30朝向导光板5的侧面,即该光源3实现侧面发光。工作时,该光源3通电发光,其产生的光线从出光面30射出并射向导光板5的侧面,该光线从导光板5的侧面射入后,使导光板5整体发光/导光,光线最后通过外透镜4射出,从而实现指示灯功能。由于本实用新型采

用平板状的导光板5对光源3侧面发出的光线进行导光,其相对现有技术中的导光条而言,厚度变小了,这样可以降低整个超薄型充电指示灯结构的厚度,便于超薄型充电指示灯结构后期安装使用,从而解决背景技术的第一个技术问题,同时采用平板状的导光板5也可以增大了发光面积,进而可以提高指示灯效果。

28.所述导光板5的背面设置有用于改善配光均匀性的渐变光学微结构,通过该渐变光学微结构改善配光均匀性,使射出至外透镜4的光线更加柔和,更加均匀,指示灯光效果更加,解决了现有技术中配光均匀性随着导光板与光源(led)的距离不断变长而不断变差,影响导光的效果的技术问题。

29.具体而言,所述渐变光学微结构包括有多行并列分布的凹槽组,在每行凹槽组包括有多个面积逐渐变大的凹槽50,其中,第一个凹槽50的面积最小,最后一个凹槽50的面积最大,通过该凹槽50的底面进行光的折射/反射/导向,进而改善配光均匀性。其中,所述凹槽50底面呈球形面。

30.所述导光板5的厚度为5-7mm。进一步,该导光板5的厚度选用5mm,其厚度更低,可以在不影响其导光性能的情况下减少厚度,可以有效降低本实用新型整体厚度,更方便安装。

31.所述光源3包括有壳体31以及安装于该壳体31内的led,该led的出光方向朝向壳体31的侧面,使壳体31侧面作为所述出光面30,以此实现侧面发光,并且该壳体31可以保护led,进而提高使用寿命。

32.所述pcba板2上设置有若干定位圆孔21以及至少一个非圆定位孔22;所述导光板5下端面设置有若干与定位圆孔21适配的定位圆柱51以及至少一个与非圆定位孔22适配的非圆定位柱52,该定位圆柱51插设于该定位圆孔21中,且该非圆定位柱52插设于该非圆定位孔22中,使导光板5定位于pcba板2上端。以上采用至少一个非圆定位柱52与非圆定位孔22匹配插装,其达到防呆的效果,并且可以减少配合间隙,保证定位的稳定性,即可使导光板5稳定的装配于pcba板2上。

33.所述灯体1内腔底部成型有若干承载凸部11以及位于承载凸部11上端的卡扣12;所述pcba板2承载在承载凸部11上,且该pcba板2的电子元器件均分布于下端面,所述导光板5叠合定位在pcba板2上端面,并且被卡扣12卡合固定,以此将导光板5和pcba板2同时固定于灯体1内,其装配结构简单,装配方便,且pcba板2的电子元器件均分布于下端面,以致不会收到导光板5叠合的影响。

34.所述外透镜4上端成型有向上凸起的显示凸座41,对应的,该外透镜4下端面对应显示凸座41的位置形成有凹陷槽42;在使用时,可以采用这样的安装方式:该显示凸座41用于嵌入安装于机壳内,并显露于机壳表面,进而通过显示凸座41实现充电指示灯功能。

35.所述外透镜4下端面成型有环形定位凸部43以及位于该环形定位凸部43外部的超声波熔融线44,该环形定位凸部43嵌入并定位于灯体1上端开口处,实现定位安装,且该超声波熔融线44与灯体1上端接触并通过超声波熔融后一体固定于该灯体1上端,使外透镜4固定于灯体1上端,其装配结构极为稳定,使用寿命长。

36.本实用新型在工作时,该光源3通电发光,其产生的光线从出光面30射出并射向导光板5的侧面,该光线从导光板5的侧面射入后,使导光板5整体发光/导光,光线最后通过外透镜4射出,从而实现指示灯功能。由于本实用新型采用平板状的导光板5对光源3侧面发出

的光线进行导光,其相对现有技术中的导光条而言,厚度变小了,这样可以降低整个超薄型充电指示灯结构的厚度,便于超薄型充电指示灯结构后期安装使用,从而解决背景技术的第一个技术问题,同时采用平板状的导光板5也可以增大了发光面积,进而可以提高指示灯效果。

37.当然,以上所述仅为本实用新型的具体实施例而已,并非来限制本实用新型实施范围,凡依本实用新型申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1