一种双构件的激光接合装置及接合方法与流程

一种双构件的激光接合装置及接合方法

1.【技术领域】本发明涉及激光加工领域,特别涉及一种用于对两个构件进行对接焊接以及对两个构件进行端面焊接的激光接合装置和接合方法。

2.

背景技术:

近年来,由于激光振荡器的高性能和激光照射器的功能的提高,两个构件焊接的质量和焊接接触的质量都有所提高。再加上绿色激光器和蓝色激光器对于铜的高功率吸收,能够实现迄今为止难以进行的铜的高品质、高接触焊接。

3.现有技术文献专利文献1: 特开2016-421激光束专利文献2: 特开2018106059三菱电机图7所示的专利文献1的图11是被称为振动的方法,是一边使加工用激光聚光点旋转一边以圆状旋转的同时进行移动来进行螺旋状的焊接的方法。图8是专利文献1,代替图8的激光测长单元,利用光纤激光照射加工用激光,能够对加工构件进行螺旋状的焊接。

4.通过向两个电流计输送正弦波,能够使其以圆状高速地旋转。对于振动的 效果,通过使旋转的聚光点周边预热而防止因突沸而产生的焊接飞溅,由于得 到较深的熔深的钥匙孔,并且没有产生焊接飞溅而产生稳定的焊道,因此铜的 焊接质量也有所提高,近年来得到了快速的实际应用。

5.但是,如果一边使聚光点旋转,一边想要焊接,当然需要比不旋转的直线移动焊接长数倍的轨迹,而且存在焊接速度大幅度降低等严重问题。

6.此外,为了实现高质量和高接触焊接,需要将电流计的动作频率增加至300hz。特别是在铜的情况下,由于热传导系数非常小,所以热量迅速向周围散开,因此,如果不以比通常的加工用电流计更快的频率进行驱动,则存在预热效果减弱而产生焊接飞溅等问题。

7.另外,若欲使电流计的动作频率增加至300hz以上,则在技术上也变得非常困难,而且价格也会非常昂贵。

8.

技术实现要素:

综上所述,本发明的目的是为了全部解决上述问题,在不使用昂贵的电流计的情况下,同时实现两个部件高品质、高速地焊接。

9.为了解决所述技术问题,本发明提供一种双构件的激光接合装置,本发明通过由于第二激光束的高速加热效应导致两个钥匙孔的开口径熔融金属温度上升而产生的表面张力系数,以增大开口径,可以提供一种双构件的激光接合装置和接合方法,使所述开口径增大,避免发生导致焊接飞溅的开口闭合,从而获得无焊接飞溅的稳定焊接,并且可以简单、廉价地同时实现高质量、高速焊接。

10.特别是在两个构件均为铜的情况下,作为第二激光束,能够大幅促进由对铜的吸收高的蓝色激光形成的高速、高温加热引起的第一激光束的匙孔形成,也能够快速且高品质的焊接。

11.参见图5~7,在此,使用铜的激光焊接特性,说明通过将蓝色激光相加能够高速且

高质量焊接的理由。

12.图5是横轴为铜表面温度(k)、纵轴为近红外的1064nm处的铜的激光吸收率(%)。在300k的常温下,铜的吸收率只有5%,在接近熔化温度1300 k 的的时候,铜的吸收率会缓慢上升11% 。但是,熔融状态的铜,其吸收率突然从大约11% 增加到大约16% 。

13.图6(a)表示近红外的1064nm的功率密度与铜的激光吸收率的关系。由于功率密度较低,铜未熔化时的吸收率只有5%左右,随着功率密度增加,铜更容易被加热融化,吸收率也会缓慢增加,当功率密度急剧增加,铜材快速形成匙孔的时候,吸收率从5%左右突然增加到95% 左右。使用图6(b)说明这个理由。图6 b 从左到右依次表示固体状态、熔融状态、匙孔产生状态。当处于熔化状态时,如图5所示,突然吸收率从大约11% 增加到大约16% 。

14.于是熔化的铜表面变得更加高温,并开始蒸发。由气化引起的蒸气压导致凹陷,激光集中在中心部位,进一步增加凹陷,不久就会出现匙孔。

15.若成为匙孔状态时,则入射的激光几乎被封住,因此吸收率从20~30% 急剧上升到接近100% ,可以进行高效率的焊接。因此,在效率良好的铜焊接中产生匙孔是非常需要的,本发明也将匙孔产生作为必要的要件。

16.此外,由于铜的热导率极高,并且能够立即向周围扩散热量,因此,通过利用对铜的吸收率为50%以上的蓝色激光使铜表面成为高温状态,可以迅速地产生匙孔,并能够进行吸收效率高的焊接。

17.采用所述技术方案,与现有技术相比,本发明所产生的有益效果在于:通过由于第二激光束的高速加热效应导致两个钥匙孔的开口径熔融金属温度上升而产生的表面张力系数,以增大开口径,可以提供一种双构件的激光接合装置和接合方法,使所述开口径增大,避免发生导致焊接飞溅的开口闭合,从而获得无焊接飞溅的稳定焊接,并且可以简单、廉价地同时实现高质量、高速焊接。特别是在两个构件均为铜的情况下,作为第二激光束,能够大幅促进由对铜的吸收高的蓝色激光形成的高速、高温加热引起的第一激光束的匙孔形成,也能够快速且高品质的焊接。

18.【附图说明】图1是根据第1实施例的激光装置图和接合方法示意图;图2是根据第1实施例的另一激光接合方法示意图;图3是根据第2实施例的激光装置图和接合方法示意图;图4是根据第3实施例的激光装置图和接合方法示意图;图5是根据依赖于第一激光束的铜的表面温度和吸收率特性图;图6是根据第一激光束的亮度和铜的吸收率特性与匙孔形成的关系图;图7是根据摆动焊接方法图;图8是根据现有的光纤激光装置。

19.【具体实施方式】下列实施例是对本发明的进一步解释和补充,对本发明不会构成任何限制。

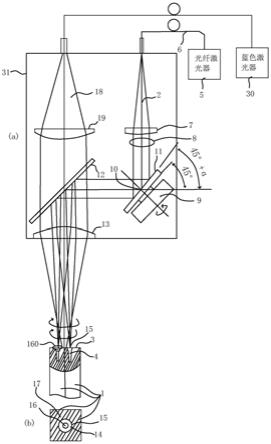

20.下面结合附图对本发明的技术方案进行详细地描述:实施例1图1(a)是实施例1的两个构件的激光接合装置及接合方法的侧视图,图1(b)是从激光照射上表面观察两个构件端面的俯视图。

21.将在加工表面3产生匙孔的高亮度的光纤激光2从光纤激光器5经由光纤6发射出来,通过准直透镜7获得准直激光8。

22.准直激光8通过具有在旋转重心1的位置固定于旋转电机9的斜面形状的圆形状的反射镜11反射到接近90度后,由反射镜12反射并通过聚光透镜13聚光。反射镜11以比45

°

稍大的角度45

°

+α安装,通过高速旋转得到在加工面3以图1(b)所示的接合中心14为中心以圆形旋转的激光焦点15。此外,通过在旋转重心10旋转,即使高速旋转,具有斜面形状的圆形状的反射镜也不会产生较大的振动,能够得到与高速动作电流的动作速度300hz(相当于1.8万rpm)相匹敌的2万rpm以上的高速旋转。

23.另一方面,作为第二激光束光源,相对于固体的铜的吸收率为50%以上,吸收率比焊接用光纤激光的基本波1060~1080nm的吸收率2~3%高的蓝色激光光源30经由光纤,射出蓝色激光18,并利用准直透镜19进行准直后,利用反射镜12进行波分复用后,通过聚光透镜13,得到被调整为加工面3的接合中心成为中心的聚光点16。

24.根据该蓝色激光器18的聚光点16,通过高功率、高吸收率、且快速加热的效果,通过高速旋转的激光焦点产生的匙孔4的开口部16周围的熔融金属17的温度上升导致的表面张力系数,通过增大开口160的直径,在本实施例中,在本实施例中,匙孔的孔径和所述开口160的直径并没有具体的数值范围,其可以根据不同的焊接工艺和客户的焊接需求进行适应性的变化调整。在本实施例中,无焊接飞溅地增加接合面积,意思是在焊接过程中避免产生焊接飞溅,从而大幅增加接合面积,以得到没有焊接飞溅的稳定的焊接。

25.在没有由该蓝色激光18的加热辅助的情况下,即使旋转的光纤激光焦点15的功率稍微增加,旋转速度也存在极限,因此过剩的能量进入,导致焊接飞溅增大,品质恶化,因此在高速化方面存在局限性。

26.另外,即使用基于波长转换的绿色激光器代替近红外激光,也能够进行相当良好的铜焊接,但由于没有预热辅助,因此难以消除焊接飞溅。

27.在本实施例中,即使使辅助的蓝色激光的功率极端地变大,由于不是匙孔型,因此不产生焊接飞溅,使光纤激光2的匙孔4高速地稳定化,因此能够以数倍高速地进行高品质的焊接。

28.图2是两块铜板20的对接焊接图。图2(a)是侧视图,图2(b)是俯视图。在加工面21中得到围绕图2(b)所示的蓝色激光18的聚光点16为中心而旋转为圆形的激光焦点15。通过使铜板20沿着接合面22在上表面方向23上移动,旋转的激光焦点15绘出螺旋状的轨迹,并且根据与图1相同的原理,通过基于蓝色激光18的加热辅助,能够大幅促进由光纤激光2形成的匙孔4,并且使铜板23的高速移动更快且更稳定,因此与没有蓝色激光18的辅助的情况相比,能够以数倍的速度进行高质量的焊接。

29.实施例2图3(a)表示在实施例1中,在激光出射单元31中对光纤激光2和蓝色激光18进行波分复用,在利用光纤型的波分复用器32进行波分复用后,在图3(b)所示的双包层工艺光纤33的纤芯部38通过包层39传输光纤激光,并通过包层39传输蓝色激光,并且发射双波长激光34。此外,省略与实施例1重复的部分的说明。

30.双波长激光34是在利用准直透镜35准直后由具有与在实施例1中使用的相同的斜面形状的圆形状的反射镜11反射后由聚光透镜36聚光,并且被配置为在旋转焦点37处焊接

两个金属构件361。

31.在实施例1中,以大约90度进行了旋转反射,但也可以不像实施例2那样为90度,并且当角度变宽时,容易进行手持式焊接。在该结构中,蓝色激光也可以通过反射镜11进行反射,但通常能够利用直径为1毫米左右的旋转光束良好地进行焊接,因此可以忽略光点尺寸较大的蓝色激光的反射镜11旋转所产生的加工激光的影响。

32.另外,对于焊接头360而言,不需要蓝色激光光源30而仅利用光纤激光光源5就可以对两个金属构件361进行焊接。

33.实施例3图4(a)是实施例3中双构件的激光接合装置及接合方法的基本结构图。省略与实施例1重复部分的说明。

34.准直激光8的内半部分41被楔形边缘棱镜42变成光轴稍微倾斜的半准直光43。

35.在加工面3具有两个接触的方形截面的铜棒1的一侧得到圆形的焦点光斑44 。

36.另一方面,准直激光8中剩余一半的半准直光45被倾斜形状的反射镜11反射,在铜棒1的另一侧得到另一个圆形的焦点46 。根据与实施1相同的原理,在位于产生匙孔4的两个焦点光斑44 、46之间的接合中心14照射蓝色激光18的聚光点16 。由于两个钥匙孔4的开口部160周围的熔融金属17的温度上升而产生的表面张力系数,使开口部16的直径变大,以获得没有焊接飞溅的稳定的高速焊接。

37.因此,若使用楔形棱镜42,则能够生成两个匙孔4,因此,能够不使匙孔旋转而使两个铜棒的焊接高速且高质量。

38.需要说明的是,两个构件的位置关系为平面的对接,即使存在台阶,不管是斜面的,还是端面的,只要有两个焦点或在旋转焦点位置有两个构件,就可以用相同的原理进行焊接。

39.尽管通过以上实施例对本发明进行了揭示,但是本发明的范围并不局限于此,在不偏离本发明构思的条件下,以上各构件可用所属技术领域人员了解的相似或等同元件来替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1