一种基于零点编程的钛合金壳体类零件高效加工方法与流程

1.本发明属于机械精密制造技术,涉及一种基于零点编程的钛合金壳体类零 件高效加工方法。

背景技术:

2.在航空结构组件中,由于受到装配空间、产品重量等的限制,往往会有很 多壳体类零部件。壳体类零件的特点一般是:

3.①

形状结构复杂,且各特征面之间尺寸、形位公差要求严格,精度等级在 it6级以上;

4.②

有薄壁部分,虎钳、压板等夹紧易变形。

5.钛合金具有其出色的机械性能、耐高温、耐腐蚀和强重比,目前已被广泛 应用于航空航天领域,但其加机械加工性较差,加工刀具磨损严重,特别是对 于复杂零件,需要进行多次装夹,加工准备周期长,很难实现对钛合金壳体类 零件的高效加工。

技术实现要素:

6.为了解决上述问题,本发明针对钛合金壳体类零件的大余量切削加工特点, 提供一种通用的保证此类零件在效率、质量、精度、成本等要求的加工方法、 作业原则用于指导钛合金材料零件的加工,加快了工艺编制速度,提高了数控 编程与加工效率。

7.本发明的技术方案是:一种基于零点编程的钛合金壳体类零件高效加工方 法,包括以下步骤:

8.步骤1:根据零件的理想精度要求确定工艺路线;工艺路线采用粗铣

→

半 精铣

→

精铣中的一步或一步以上;

9.其中粗铣用于实现大余量加工;半精铣则是进一步去除各特征余量,对精 度要求不高的特征可直接加工至理想精度;精铣采用小切削量和小刀具,用于 保证零件最终的精度要求;

10.步骤2:依据零件结构特征,设计加工工装;加工工装的基准底面平面度 不大于0.008mm,装夹配合面与基准面的平行度不大于0.01mm,配合面与定 位侧面的垂直度不超过0.01mm;

11.步骤3:设置零件的定位面的基准面型;其中精加工时,零件定位面的平 面度不大于0.005mm;

12.步骤4:使用螺钉和平行压块进行加工工装和零件的装夹;并对零件进行 完全定位;

13.步骤5:选取合适刀具和设置适当加工参数,采用步骤1中确定好的工艺 路线完成零件的成型加工;

14.步骤6:采用零点自动跟踪的方式,减少零件多次装夹的调整时间。

15.优选的,所述步骤2中加工工装上设置有与零件结构相适应的螺纹孔,用 于零件

的装夹和定位。

16.优选的:步骤4中对零件的装夹要求为:

17.1)粗加工阶段采用大夹紧力,保证大切削力加工过程中零件不会松动; 精加工阶段采用小夹紧力,保证零件不会装夹变形;

18.2)所述夹紧力作用于零件刚性较好的部位,且施力点根据零件结构设置 为最多数量;

19.3)零件为刚性较差的薄壁结构时增加适当的辅助装置。

20.优选的,步骤5中合适刀具的选取方法为:

21.1)成型加工阶段的刀具具有刚性好、抗振性好、耐磨性好和成本低的特 点;

22.2)在粗铣和半精铣过程中均选用直径为20mm的4齿硬质合金直柄立铣 刀;

23.3)精铣选用直径为10mm-12mm的4齿硬质合金直柄立铣刀,钻头选用 硬质合金钻头。

24.优选的:其特征在于步骤5中切削参数的设置要求为:

25.1)刀具直径在12mm以上,主轴转速n=2000r/min,进给速度f=600mm/min, 用刀具底刃切削时刀具覆盖率63%,ap=0.3d,用刀具侧刃切削时 ae=0.5mm-0.8mm,ap=2d,(d=刀具直径);

26.2)刀具直径在8mm-12mm,主轴转速n=4000r/min,其它参数同上;

27.3)刀具直径在4mm-8mm,主轴转速n=6000r/min,其它参数同上;

28.4)精加工要求主轴转速n=2000r/min,进给速度f=400mm/min,用刀具 底刃切削时刀具覆盖率63%,ap=0.1d,用刀具侧刃切削时 ae=0.2mm-0.5mm,ap=2d,(d=刀具直径)。

29.优选的:步骤6中实现零点自动跟踪的自动计算公式为:

30.x=(e21-e4)*cos(e7)+(e22-e5)*sin(e7)+e4-e1;

31.y=(e22-e5)*cos(e7)*cos(e8)-(e21-e4)*sin(e7)*cos(e8)-e2+(e23-e6)*sin(e8) +e5;

32.z=(e23-e6)*cos(e8)-(e22-e5)*cos(e7)*sin(e8)+(e21-e4)*sin(e7)*sin(e8)+e6

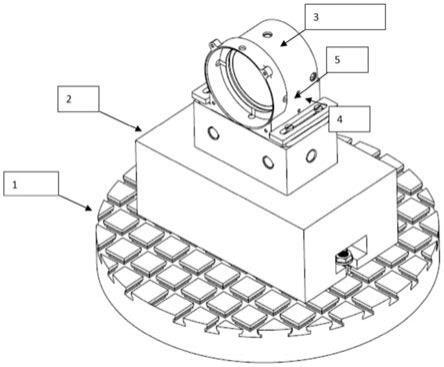

-ꢀ

e3;

33.其中:e1、e2和e3分别为数控机床x、y和z轴的机械零点坐标值;

34.e4、e5和e6分别为数控机床x、y和z轴绕a和c轴的旋转坐标值;

35.e7和e8分别为数控机床a和c轴的旋转角度值;

36.e21、e22和e23分别为数控机床x、y和z轴的计算偏置值。

37.发明的有益效果:

38.制作专用工装,配合适当的装夹方式,实现零件一次装夹后,能够完成多 个面的加工,同时保证所有面的加工精度,实现加工效率的大幅度提升。

39.本发明对于薄壁、高精度和异型钛合金壳体类零件的成型加工具有指导意 义,大大缩短了产品的研发生产周期和生产成本,具有广泛的推广应用价值。

附图说明

40.图1为本发明中钛合金壳体的结构示意图;

41.图2为本发明中加工工装的设计示意图三视图;

42.图3为本发明中零件与工装的装配示意图,其中:1、工作台;2、加工工 装;3、钛合金壳体;4、平行压块;5、螺钉。

具体实施方式

43.本发明是针对一种钛合金壳体3类零件的结构特点,设计加工工艺、制作 加工工装2(如图2所示)、设置切削参数、选取切削刀具以及零点编程,保证 零件加工效率与加工质量要求。

44.图1是典型的光电类壳体结构,两边是带腰型槽紧固用的平面,中间是高 精度的台阶内孔和一个带退刀槽的螺纹孔,装夹底面有一个深0.5mm的台阶。

45.装夹方案:

46.1)粗加工阶段利用装夹底面设计有的装夹孔用螺钉5装夹于专用加工工装 2上,两侧再用平行压块4夹紧,此时的装夹位置可以加工到全部台阶孔和部 分外形,如图3所示;

47.2)然后利用工作台1旋转加工两侧壁外形,此时需要倒平行压块4,把要 加工面的平行压块4拆掉,在中间台阶内孔上压一个平行压块4;

48.3)工作台1再度旋转即可加工另一个侧壁,此装夹方案可在一次定位、一 次装夹中完成台阶内孔和外形的加工,使得加工效率和加工精度大大提高;

49.4)精加工阶段只需在已加工到尺寸的紧固腰型槽上用螺钉5夹紧即可。

50.其他参数设置:

51.加工工装2的基准底面平面度为0.008mm,装夹配合面与基准面的平行度 为0.01mm,配合面与定位侧面的垂直度为0.01mm;低于以上数值加工效果更 佳;

52.精加工时,零件定位面的平面度为0.005mm;低于以上数值加工效果更佳。

53.刀具选取:

54.1)在粗铣和半精铣过程中均选用直径为20mm的4齿硬质合金直柄立铣 刀;

55.2)精铣阶段选用直径为10mm-12mm的4齿硬质合金直柄立铣刀;

56.3)钻头选用硬质合金钻头。

57.加工参数确定:

58.切削参数选用原则是小的背吃刀量、高转速、快进给,利用立铣刀的侧刃 满刀切削,具体切削数据设置如下:

59.1)刀具直径在12mm以上,主轴转速n=2000r/min,进给速度f=600mm/min, 用刀具底刃切削时刀具覆盖率63%,ap=0.3d,用刀具侧刃切削时 ae=0.5mm-0.8mm,ap=2d,(d=刀具直径);

60.2)刀具直径在8mm-12mm,主轴转速n=4000r/min,其它参数同1);

61.3)刀具直径在4mm-8mm,主轴转速n=6000r/min,其它参数同1);

62.4)精加工要求主轴转速n=2000r/min,进给速度f=400mm/min,用刀具 底刃切削时刀具覆盖率63%,ap=0.1d,用刀具侧刃切削时ae=0.2mm-0.5mm,ap=2d,(d=刀具直径)。

63.以海德汉millplus v330加工系统为例,实现零点跟踪的自动计算公式为:

64.g93 x=(e21-e4)*cos(e7)+(e22-e5)*sin(e7)+e4-e1;

65.g93y=(e22-e5)*cos(e7)*cos(e8)-(e21-e4)*sin(e7)*cos(e8)-e2+(e23-e6)*sin (e8)+e5;

66.g93z=(e23-e6)*cos(e8)-(e22-e5)*cos(e7)*sin(e8)+(e21-e4)*sin(e7)*sin(e8) +e6-e3;

67.其中:e1、e2和e3分别为数控机床x、y和z轴的机械零点坐标值;

68.e4、e5和e6分别为数控机床x、y和z轴绕a和c轴的旋转坐标值;

69.e7和e8分别为数控机床a和c轴的旋转角度值;

70.e21、e22和e23分别为数控机床x、y和z轴的计算偏置值。

71.本发明具有下述优点:

72.1)一次可以完成多个面的成型加工,缩短了零件的加工周期;

73.2)通过参数编程的方式完成工件零点的自动转换,更换零件时无需重新 找正;。

74.3)得到了一套高效切削钛合金的刀具选取方案和切削参数,大大提高了 刀具的使用寿命和钛合金零件的加工质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1