一种耐磨抗粘的不锈钢零件拉深模的制作方法

1.本申请属于机械制造领域,特别涉及一种耐磨抗粘的不锈钢零件拉深模。

背景技术:

2.不锈钢零件以优良的抗腐蚀性、抗高温氧化性及高低温强度在航空、汽车、民用轻工等行业有广泛的应用。很多不锈钢零件需要通过拉深成形或者将拉深作为零件成形的主要工序进行成形。由于不锈钢屈服点高、硬度高、冷作硬化效应显著,不锈钢薄板进行拉深时,往往因不锈钢散热能力差、制件与模具材料亲和力强等因素导致模具表面产生划痕,严重时甚至会导致凹模型腔产生“粘接瘤”。

3.零件成形过程中,由于模具型面已被严重拉伤,要保证成形出高质量表面的产品难度很大,每拉深几件零件,操作人员都必须把凹模口部的粘接瘤进行打磨修复,严重影响成形效率。即使这样,零件表面划痕仍然很严重,致使成形的产品零件超差甚至报废,严重影响此类零件的成形质量。

4.为了避免粘接瘤的产生,现有技术多采用铝青铜、硬质合金作为拉深模模具材料。铝青铜作为模具材料具有以下优点:1)铝青铜导热性好,可以快速将制件与模具摩擦生产的热能传导出去;2)铝青铜与不锈钢亲和力低,抗粘能力强。硬质合金作为模具材料具有以下优点:1)硬度高,hv值可达1500~1800;2)耐磨性好;3)持久的表面粗糙度和尺寸精度控制。但是铝青铜和硬质合金材料加工难度大,对于形状规则的材料可以采用镶拼式结构进行加工,但是当零件型面复杂时,模具加工非常困难。

技术实现要素:

5.为解决现有技术中存在的上述问题,现特别提出一种解决不锈钢拉深时模具表面产生划伤及凹模型孔表面产生“粘接瘤”的问题的耐磨抗粘的不锈钢零件拉深模。

6.为实现上述目的,本申请的具体方案为:一种耐磨抗粘的不锈钢零件拉深模,其特征在于:包括上模组件、下模组件和压边组件,所述下模组件和压边组件间隙配合,所述上模组件在下模组件的上方;所述上模组件的底部设置有凹模,所述下模组件的中部设置有凸模,所述凹模、凸模和压边组件的表面涂覆有金属碳化物覆盖层。

7.所述金属碳化物覆盖层为钒碳化层、铌碳化层、铬碳化层或钛碳化层。

8.所述金属碳化物覆盖层的厚度为5μm-30μm。

9.所述上模组件还包括模柄、导套、上模板、垫块和顶件板,模柄与上模板连接,并通过止转销固定,导套安装于上模板上,垫块和凹模固定于上模板上,顶件板位于垫板和凹模组成的型腔内,且与两者间隙配合,可在型腔内上下滑动,顶件板通过螺纹与打杆相连。成形后,顶件板在打杆作用下向下运动,将已成形好的零件推出型腔,起到卸料作用。

10.下模组件包括下模板、凸模固定板、凸模和导柱,凸模位于下模板的中心,通过凸模固定板固定于下模板上;导柱安装于下模板上,位置与导套相对应。

11.压边组件包括压边圈,压边圈通过卸料螺钉与机床顶出缸相连,其中间型孔与凸模保持间隙配合,可沿着冲压方向上下运动。

12.本申请的优点在于:成形时,坯料在凹模、压边圈、凸模的共同作用下被“拽入”凹模型腔,凹模、压边圈分别与板料之间产生相对滑动,是模具磨损甚至产生粘接瘤的主要区域。通过在工件表面形成一层数微米至三十微米的金属碳化物覆层不锈钢拉深模工件模具材质一般选用cr12mov,hrc58~62。经涂覆后,表面hv值可达3000~3600,远远高于普通硬质合金的硬度。模具工作部件经表面涂覆处理后,模具硬度高、抗粘形好,成形时模具表面无划痕及粘接瘤,可以大大降低模具返修率,为了提高模具的寿命及产品质量。

附图说明

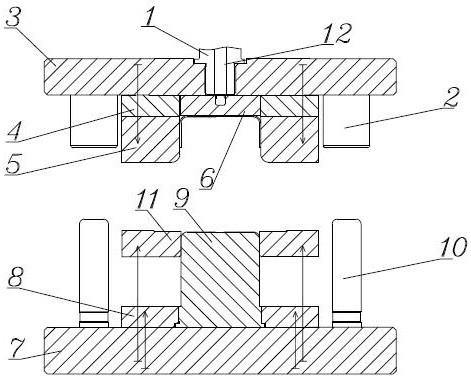

13.图1为本申请结构示意图。

14.附图中,1-模柄,2-导套,3-上模板,4-垫块,5-凹模,6-顶件板,7-下模板,8-凸模固定板,9-凸模,10-导柱,11-压边圈,12-打杆。

具体实施方式

15.实施例1一种耐磨抗粘的不锈钢零件拉深模,其包括上模组件、下模组件和压边组件,所述下模组件和压边组件间隙配合,所述上模组件在下模组件的上方;所述上模组件的底部设置有凹模5,所述下模组件的中部设置有凸模9,所述凹模5、凸模9和压边组件的表面涂覆有金属碳化物覆盖层。

16.成形时,坯料在凹模5、压边圈11、凸模9的共同作用下被“拽入”凹模5型腔,凹模5、压边圈11分别与板料之间产生相对滑动,是模具磨损甚至产生粘接瘤的主要区域。通过在工件表面形成一层数微米至三十微米的金属碳化物覆层不锈钢拉深模工件模具材质一般选用cr12mov,hrc58~62。经涂覆后,表面hv值可达3000~3600,远远高于普通硬质合金的硬度。模具工作部件经表面涂覆处理后,模具硬度高、抗粘形好,成形时模具表面无划痕及粘接瘤,可以大大降低模具返修率,为了提高模具的寿命及产品质量。

17.实施例2一种耐磨抗粘的不锈钢零件拉深模,其包括上模组件、下模组件和压边组件,所述下模组件和压边组件间隙配合,所述上模组件在下模组件的上方;所述上模组件的底部设置有凹模5,所述下模组件的中部设置有凸模9,所述凹模5、凸模9和压边组件的表面涂覆有金属碳化物覆盖层。

18.金属碳化物覆盖层为钒碳化层、铌碳化层、铬碳化层或钛碳化层。

19.金属碳化物覆盖层的厚度为5μm-30μm。

20.上模组件还包括模柄1、导套2、上模板3、垫块4和顶件板6,模柄1与上模板3连接,并通过止转销固定,导套2安装于上模板3上,垫块4和凹模5固定于上模板3上,顶件板6位于垫板和凹模5组成的型腔内,且与两者间隙配合,可在型腔内上下滑动,顶件板6通过螺纹与打杆12相连。成形后,顶件板6在打杆12作用下向下运动,将已成形好的零件推出型腔,起到卸料作用。

21.下模组件包括下模板7、凸模固定板8、凸模9和导柱10,凸模9位于下模板7的中心,通过凸模固定板8固定于下模板7上;导柱10安装于下模板7上,位置与导套2相对应。

22.压边组件包括压边圈11,压边圈11通过卸料螺钉与机床顶出缸相连,其中间型孔与凸模9保持间隙配合,可沿着冲压方向上下运动。

23.成形时,坯料在凹模5、压边圈11、凸模9的共同作用下被“拽入”凹模5型腔,凹模5、压边圈11分别与板料之间产生相对滑动,是模具磨损甚至产生粘接瘤的主要区域。通过在工件表面形成一层数微米至三十微米的金属碳化物覆层不锈钢拉深模工件模具材质一般选用cr12mov,hrc58~62。经涂覆后,表面hv值可达3000~3600,远远高于普通硬质合金的硬度。模具工作部件经表面涂覆处理后,模具硬度高、抗粘形好,成形时模具表面无划痕及粘接瘤,可以大大降低模具返修率,为了提高模具的寿命及产品质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1